Реферат за темою випускної роботи

Обгрунтувати параметри і розробити систему захисту шахтних підйомних установок від аварійних режімів

Зміст

- 1.Вступ

- 2.Актуальність теми

- 3.Мета і задачі дослідження

- 4.Гальмівні пристрої підйомних машин. загальні відомості

- 5.Система дискового гальма компанії АВВ

- 6.Опис конструкції дискового гальмівного пристрою фірми АВВ BSFG 408.

- 7.Висновки

- 8.Перелік посилань

1.Вступ

Вугільна промисловість - одна з провідних галузей народного господарства. Вугілля широко використовується у всіх галузях промисловості. Одним з відповідальних технологічних об'єктів вугільних і рудних шахт є підйомні установки.

Шахтна підйомна установка (ШПУ) є одним з найважливіших комплексів в технологічному циклі видобування корисних копалин. При цьому більшість сучасних установок є складні електромеханічні комплекси, що включають пружні механічні ланки, електро-, пневмо-і гідравлічні приводи, перетворювачі, засоби захисту, систему управління та інше обладнання.

Система управління, захисту та контролю ШПУ повинна забезпечувати її експлуатацію з максимальною продуктивністю і безпекою. Застосування автоматичних і автоматизованих систем управління дозволяє підвищити ефективність використання ШПУ, підвищити надійність і довговічність електромеханічного обладнання. Довговічність роботи вузлів ШПУ залежить від якості роботи підйомної установки у всіх режимах експлуатації, від правильності налаштування систем приводів рухового і гальмівного режимів. Деякі технологічні цикли підйомної установки накладають обмеження з безпеки, швидкодії і динамічності. Це особливо стосується роботи установки в аварійних режимах і, зокрема, в режимі запобіжного гальмування, які регламентуються Правилами безпеки. Застосування простих систем запобіжного гальмування не завжди дозволяють забезпечити необхідний рівень безпеки роботи підйомної установки, а виникаючі при цьому динамічні перевантаження підвищують знос устаткування, погіршують експлуатаційні характеристики. Виникнення таких перевантажень небезпечно для багатоканатних ШПУ глибоких шахт і похилих ШПУ. Наприклад, для багатоканатних установок динамічні перевантаження можуть викликати аварійні прослизання канатів стосовно шківа тертя (барабана підйомної машини), а на похилих ШПУ динамічні перевантаження при підйомі вантажу можуть викликати небезпечне набігання вагонеток на канат. При цьому динамічні перевантаження можуть виникати як при взаємодії гальмівного зусилля і коливань в пружної частини системи підйому в початковій стадії гальмування, так і в кінці гальмування, при досягненні нульової швидкості. Це пояснюється також наявністю нелінійних і інерційних ланок в гальмівній системі підйомної установки.

Особливістю сучасних підйомних установок є постійне вдосконалення їх експлуатаційних характеристик, таких як вантажопідйомність, швидкість і глибина підйому, зниження матеріаломісткості обладнання за рахунок підвищення ефективності, якості роботи і надійності системи управління. При цьому необхідно зберегти і навіть підвищити рівень надійності усього підйому. Цього неможливо досягти без вдосконалення параметрів систем підйомних установок в аварійних режимах.[5]

Рисунок 1 – Найпростіша схема шахтної підйомної установки (Анiмацiя зроблена за домоги GIF Animator. Складається з 5 кадрiв з iнтервалом у 600 мс.)

2. Актуальність теми

Теоретичне обгрунтування та розробка раціональних параметрів запобіжного гальмування підйомних установок дозволяє реалізувати ідею створення автоматизованих технологічних процесів запобіжного гальмування. Цьому також сприяє поява нових досягнень в галузі електронної та мікропроцесорної техніки, керуючих контролерів і мікро-ЕОМ.

Поставлене практичне завдання не може бути вирішено без опрацювання ряду виникаючих теоретичних питань, що визначають наукову актуальність проблеми

2. Мета і задачі дослідження

Метою роботи є підвищення ефективності, надійності та безпеки експлуатації шахтних підйомних установок шляхом формування раціональних впливів на гальмівну систему, спрямованих на зниження динамічних перевантажень ШПУ.

3.Основні задачі дослідження:

дослідити перехідні процеси в ШПУ, які виникають при спрацьовуванні швидкодіючих гальмівних дискових модулів, визначити їх параметри

-

дослідити процес роботи сучасних систем захисту, а саме гальмівних модулів BSFG-408

визначити шляхи і резерви вдосконалення систем робочого і запобіжного гальмування ШПУ.

Об'єкт дослідження:Динамічні процеси в системі шахтної підйомної установки в режимах робочого і запобіжного гальмування, підйомна установка 4,45 х4Д, гальмівний модуль BSFG-408

Предмет дослідження:раціональні параметри гальмування шахтної підйомної установки в процесі експлуатації.

4.Гальмівні пристрої підйомних машин. Загальні відомості.

Кожна підйомна машина має гальмівний пристрій, що здійснює два види гальмування: робочий і запобіжне.

При робочому гальмуванні гальмівний пристрій є основним елементом управління підйомною машиною, надійність і безвідмовність якого - неодмінні умови нормальної роботи підйомної установки.

При запобіжному гальмуванні гальмівний пристрій є виконавчим елементом захисту підйомної установки. Запобіжне гальмування повинно забезпечувати своєчасну швидку і надійну зупинку підйомної машини і включатися як автоматично, так і машиністом. Включення запобіжного гальмування має супроводжуватися автоматичним відключенням електроенергії, що живить підйомні електродвигуни[1].

Кожне гальмівний пристрій складається з виконавчого органу, безпосередньо впливає на рухому систему підйомної машини, і приводу, що створює потрібні для гальмування зусилля, а також системи управління приводом.

Виконавчий орган гальма дискового або колодкового типу діє на гальмівні поля, які прикріплені безпосередньо до органу навивки каната.Рабочая поверхню гальмівного обіду повинна бути рівною і гладкою.

Гальмівні колодки (накладки) рекомендується застосовувати з прессмасс або дерева (верби, тополі, липи, верби). Застосування міцних порід дерева, здатних зашліфовивается (дуба, бука, ясена та ін) або смолистих порід (сосни, модрини) не допускається.

Виконавчий орган гальма повинен бути забезпечений блокуванням, що виключає можливість розгальмовування машини при надмірному зносі гальмівних колодок (накладок).

Привід гальмівного пристрою повинен з максимальною ефективністю діяти на виконавчий орган. У практиці застосовують такі види приводів гальмівних пристроїв:

- механічний (на малопотужних підйомних установках);

- пневматичний;

- гідравлічний;

- комбінований (пневмогидравлический).

Для забезпечення надійної роботи гальмівних пристроїв два рази на рік проводиться їх випробування. Перед випробуванням гальма необхідно переконатися, що вага гальмівних вантажів відповідає розрахунковому і гальмо, знаходиться в справному стані.

Величини вповільнень підйомних машин при запобіжному гальмуванні повинні відповідати вимогам ПБ (не менше 1,5 м / с при спуску і не більше 5 м / с при підйомі розрахункового вантажу). Запобіжне гальмування при підйомі вантажу не повинно супроводжуватися ослабленням каната і набіганням підйомних посудин на канат.

До кінця сімдесятих років минулого сторіччя технічно розвинені країни, що виготовляють підйомні машини, перейшли на застосування дискових гальм.

Дискові гальма в порівнянні з радіальними володіють наступними перевагами:

1) відсутня силова важільна передача;

2) мала величина холостого ходу;

3) рівномірний розподіл тиску на гальмівну колодку (накладку);

4) теплове розширення диска в осьовому напрямку не впливає на величину зазору;

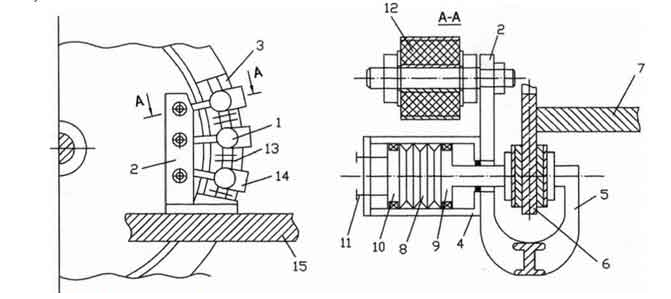

Рис. 2 – Конструкція дискового гальма

Найбільш поширена конструкція складається з модулів 1, стійки 2, гальмівних колодок 3. Модуль 1 містить гідроциліндр 4 з силовою скобою 5, що охоплює гальмівний диск 6 барабана підйомної машини 7, джерело гальмівного зусилля 8, натискний поршень 9, а також поршень 10 з гвинтами 11 пристрою попередньої пружної деформації джерела гальмівного зусилля. Кожен модуль 1 за допомогою гумово-металевого елемента 12 закріплений на стійці 2 і пов'язаний через пружинно-гідравлічні-кий привід з відповідною парою гальмівних колодок 3, розташованих співвісно в окремих ланцюгах. Гальмівні колодки 3 виконані у формі кільцевого сектора і зібрані між собою за допомогою шарнірів 13 в окремі ланцюги, які встановлені з обох сторін гальмівного диска 6 і закріплені кронштейнами 14 на фундаменті 15 підйомної машини 7[1].

Дисковий гальмо працює таким чином. Підйомна машина загальмована. Гальмівні колодки 3 притиснуті до гальмівного диска 6. Робоча рідина, поступаючи під тиском у багатоелементний привід дискового гальма, стискає джерело гальмівного зусилля 8. Гальмівні колодки 3 звільняються від зусилля притиснення.

При випуску робочої рідини з багатоелементного приводу дискового гальма джерело гальмівного зусилля 8 за рахунок енергії попередньої пружної деформації переміщує натискний поршень 9 і гідроциліндр 4. Натискний поршень 9 і силова скоба 5 гідроциліндра 4 впливають на відповідну пару гальмівних колодок 3, які розташовані в окремих ланцюгах. Гальмівні колодки 3 замикаються на обертовий гальмівний диск 6. Гальмівне зусилля, що з'являється в парі тертя (гальмівні колодки 3 - гальмівний диск 6), направлено паралельно площині останнього і сприймається через шарніри 13 кронштейнами 14. Сумарний гальмівний момент врівноважується реакцією фундаменту 15 підйомної машини 7. Гальмівні колодки 3 під дією гальмівного зусилля внаслідок пружності шарнірів і технологічних зазорів матимуть можливі зсуви вздовж площини гальмівного диска 6.

Разом з гальмівними колодками 3 вздовж цій же площині отримують можливість зміщення силова скоба 5 гідроциліндра 4 і натискний поршень 9 пружинно-гідравлічного приводу. Рухливість модулів 1 щодо стійки 2 забезпечується пружністю резино-металевих елементів 12. Таким чином, гальмівне зусилля, яке сприймає гальмівними колодками 3, не передається на створення пари: нажімной поршень 9 - гідроциліндр 4, а через шарніри 13 і кронштейни 14 врівноважується реакцією фундаменту 15 підйомної машини 7. Пружинно-гідрав-металевий привід кожного модуля 1 забезпечує тільки нажимное зусилля.

Гумово-металеві елементи 12 модулів 1 дозволяють останнім здійснювати зворотно-поступальний переміщення щодо стійки 2 в напрямку, перпендикулярному робочим поверхням диска 6[7].

5.Система дискового гальма компанії АВВ

Гальмо машини, що виконує функції робочого і запобіжного гальмування - дисковий, гідравлічний виробництва компанії АВВ (Швеція). Гальмівна система забезпечує контрольоване запобіжне гальмування при різних навантаженнях.

Фактичне уповільнення вимірюється датчиком, пов'язаним з барабаном.

Мікропроцесорна система управління забезпечує швидке додаток гальм для відпрацювання необхідного уповільнення.

Резервне живлення від акумуляторів забезпечує безперебійне управління гальмуванням при відмові основного харчування.

Переваги дискового гальма

Конструктивне виконання машини з дисковим гальмом забезпечує високі швидкодія, надійність і безпека.

Останній радіальний гальмо був випущений фірмою АВВ в 1965 році.

З 70-х років минулого сторіччя в країнах далекого зарубіжжя традиційні радіальні гальма підйомної машини з важеля передачею гальмівних зусиль були повсюдно витіснені гідравлічними дисковими гальмами. Аналогічна тенденція спостерігається в останні роки і на провідних гірничодобувних підприємствах СНД (Росія, Казахстан). Дана тенденція не є даниною моді, а викликана безперечними перевагами, які дають застосування дискових гальм.[8]

Ось деякі з них:

можливість досягнення високого ступеня автоматизації підйому, а отже і підвищення продуктивності;

підвищення безпеки за рахунок наявності автоматичного регульованого запобіжного гальмування і високої стабільності гальмівних характеристик;

істотне зниження простоїв підйому через вихід з ладу гальмівної системи за рахунок високої надійності гальмівної системи;

підвищення якості гальмування при застосуванні дискових гальм і пов'язане з цим зниження динамічних навантажень і, відповідно, підвищення терміну служби основних елементів підйомної установки (канатів, причіпних пристроїв, механічної частини підйомної машини і т. д.)

збільшується показник загальної надійності гальмівного пристрою при відмовах, з 50% (для колодкового гальма) до 75% (для дискового), що підвищує безпеку роботи підйомної установки в цілому;

у дискових гальм суттєво підвищується точність зупинки підйомної посудини за рахунок підвищення швидкодії гальма, а отже і точність відпрацювання циклу;

гальмівні елементи дискових гальм допускають широку уніфікацію для різних типів підйомної машини, що досить зручно для великих гірничодобувних підприємств, що мають кілька підйомів;

дискові гальма мають більш високу ремонтопридатність за рахунок многоелементності;

дискові гальма спільно з системою автоматизації дозволяють реалізувати режим гравітаційного спуску, тобто режим, що дозволяє опустити з подтормаживанием підйомний посудину під дією сили тяжіння на нижній горизонт при зникненні живлення на приводі підйомної машини;

дискові гальма мають більш високий ККД, простіше в налагодженні та управлінні;

сили притиснення гальмівних колодок до диска взаємно врівноважуються і не навантажують барабан і лобовини радіальними зусиллями;

при рівних гальмівних моментах дисковий гальмо компактніше і легше радіального, у нього менше інерційність, вище швидкодія, велика точність керування машиною

плоска поверхня гальмівної колодки менш схильна теплової деформації, а гальмівне поле має сприятливі умови охолодження, як конвекційним шляхом, так і шляхом випромінювання;

теплове розширення диска практично не впливає на ефект гальмування.[3]

Гальмівний модуль

Тип гальма (виробництво АВВ) BSFG 408-А

Зусилля натискання при 2 мм зазорі 75 кН

Тип матеріалу гальмівних колодок безазбестовий

Коефіцієнт тертя не менше 0,35

Поверхневе тиск накладок не більше 1,5 МПа

Тип пружин тарілчасті

Діапазон регулювання зазору 0 - 3 мм

Тип датчиків зазору аналоговий

Кожен модуль гальма складається з двох половин, що охоплюють диск. Колодки гальма притискаються до диска тарілчастими пружинами, а віджимаються тиском масла.

Кожен постамент з'єднаний з системою трубопроводом через ручні вентилі, що дозволяють заблокувати будь-який модуль гальма у відкритому чи закритому положенні для техобслуговування і тестування.

Всі клапани закриті шарнірної захисною кришкою, яка може бути замкнена на ключ.

Постамент обладнаний трубопроводом для зливу внутрішньої витоку масла. На кожній половині модуля встановлено оглядове скло для виявлення витоків.

Маслостанція включає:

- два основних насоса з двигунами змінного струму

- пристрій для режиму спуску посудини під дією власної маси для забезпечення ручного розгальмовування за відсутності основного живлення, в тому числі допоміжний маслонасос з двигуном постійного струму, живлення якого здійснюється від акумуляторної батареї з зарядним пристроєм.

Маслостанція управляє гальмами при нормальній роботі і при запобіжному гальмуванні.

Передбачено дві окремих незалежних гілки зливу масла для забезпечення безпеки у разі несправності в однієї гілки.

У різних точках гідравлічних ланцюгів встановлені датчики тиску для полегшення умов поточного контролю та виявлення можливої ??відмови в системі, а також для блокування підйому у разі несправності однієї з гілок.

Гідравлічні трубопроводи

Набір гідравлічних трубопроводів зі зв'язками і з'єднаннями і підвісками для з'єднань між гідравлічним модулем і гальмівними постаментами.

Загальний вигляд (фото) гальмівного постаменту з трьома парами гальмівних модулів і гідравлічної станції високого тиску наведений на малюнку.[8]

6. Опис конструкції дискового гальмівного пристрою фірми АВВ BSFG 408

Загальні положення

BSFG 400 - це загальне позначення серії гальм, що включає кілька моделей в залежності від вимог застосування. Ця інструкція застосовна для моделі BSFG 408.

Принцип дії Гальмівне зусилля створюється тарілчастими пружинами (36), які притискають гальмівні колодки (61) з накладками до гальмівних дисків. Зворотне зусилля передається через циліндр (29) і регулювальний гвинт (21) на корпус (51).

Гальма управляються зміною тиску масла

Сполуки

На маслостанции передбачено три види гідравлічних з'єднань високого тиску, промаркованих відповідно "А", "В" і "Р". Сполуки з маркуванням "Р" використовуються завжди. Сполуки з маркуванням "A" і "В" можуть використовуватися в залежності від конструкції маслостанции (наприклад, якщо потрібно промивання).

Сполуки з маркуванням "Р" необхідно прокладати так, щоб трубопроводи від маслостанции до гальмових блокам були якомога коротше. Сполуки з маркуванням "R" призначені для дренажу і не повинні перебувати під тиском ні за яких умов.

До дренажним каналах під'єднуються трубки довжиною близько 10-20 сантиметрів (4-8 дюймів). До вільних кінців труб можуть під'єднуватися пластикові ємності для візуального контролю витоків.

Щоб виключити можливість витоків, на невикористовувані кінці з'єднань необхідно встановити заглушки[8].

7.Висновки

Аналіз розвитку ШПУ показує тенденцію їх розвитку в напрямку підвищення швидкості, вантажопідйомності, зниження металоємності, і це неможливо здійснити без вдосконалення систем робочого і запобіжного гальмування. В даний час багато закордонних фірм,які є передовими в області шахтного підйому та провідні організації в нашій країні і СНД орієнтованні на розробку та впровадження дискових гальмівних систем автоматично регульованого запобіжного гальмування.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

8.Перелік посиланнь

- Правила безпеки у вугільних шахтах. - Інформ.-аналітичн. центр «ЛІГА», 2010.- 187 с..

- Правила технической эксплуатации угольных и сланцевых шахт. - М. : Недра. 1976.-303 с.

- Траубе Е. С. Тормозные устройства и безопасность шахтных подъемных машин / Е. С. Траубе. И. С. Найденко // - М. : Недра. 1980. - 256 с.

- Бежок В. Ф. Руководство по ревизии, наладке и испытанию шахтных подъемных установок / В. Ф. Бежок, Б. Н. Чайка, Н. Ф. Кузьменко / 2-е изд., перераб. и дон. - М. : Недра, 1982, - 391 с.

- УДК 622.673.4:621.625 Диссертация Васильева В.В. Обоснование рациональных динамических параметров предохранительного торможения шахтных подъёмных установок,Киев-2012, НТУ «КПИ»,

- УДК 622.672.1 Рутковский М.А. Моделирование процесса торможения многоканатной шахтной подъемной установки со шкивом трения, оборудованной дисковым тормозом

- НПФ «Мидиэл» Приложение к технико-коммерческому предложению. Системы дискового тормоза шахтных подъемных машин, 2008 г

- НПФ «Мидиэл» Дисковые тормоза BSFG-408. Инструкция по монтажу и эксплуатации BSFG-408 ИЭ. Украина, Донецк 2012 г.