Реферат з теми випускної роботи

Зміст

- Введення

- 1. Актуальність теми

- 2. Мета

- 3. Основні завдання

- 4. Огляд існуючих методів

- 5. Проектування системи автоматичного керування

- 5.1 Обгрунтування прийнятого напрямку вирішення завдання

- 5.2 Розробка системи автоматичного регулювання рівня рідини

- 5.3 Розробка системи автоматичного регулювання температури охолоджуючої рідини

- 5.4 Розробка системи автоматичного регулювання жорсткості охолоджуючої рідини

- 5.5 Розробка структурної та функціональної схем

- Огляд результатів та висновки

- Список джерел

Введення

Автоматизація виробництва являє собою процес передачі функції контролю і управління виробництвом від людини автоматичним пристроєм.

При створенні автоматизованих систем слід брати до уваги рівень технології та обладнання, стан організації та управління виробництвом. Не можна автоматизацію виробництва зводити лише до автоматизації управління, якщо технологічні процеси і основне обладнання залишаються на колишньому рівні.

Залежно від ступеня автоматизації функції управління розрізняють: ручне, автоматизоване та автоматичне керування. При ручному управлінні всі функції процесу виконує людина-оператор. В автоматизованому управлінні частина функцій виконує людина, а іншу частину - автоматичні пристрої. При автоматичному управлінні всі функції виконують автоматичні пристрої.

1. Актуальность темы

Система охолодження на металургійному заводі є дуже важливою складовою частиною процесу виробництва. Тому оптимізація і поліпшення параметрів її роботи позитивно позначається на енерговитратах і виробничому процесі в цілому.

В системі водоохолодження необхідно стежити за рівнем охолоджуючої рідини і її температурою в резервуарі, не допускати його зменшення, так як це призводить до погіршення охолодження елементів виробництва, що може негативно впливати на якість продукції, що випускається. Також важливим є контроль жорсткості охолоджуючої рідини (води) для збільшення терміну експлуатації елементів системи охолодження. Висока жорсткість води тягне рясне утворення соляних відкладень в елементах охолоджуючої системи, що спричиняє зменшення продуктивності системи в цілому, підвищений знос окремих елементів і призводить до ймовірності зупинки виробництва унаслідок вузлового ремонту і зупинки виробничої лінії. Це призводить до значних збитків[1].

Необхідно постійне стеження і регулювання даних параметрів, що в перспективі дозволить продовжити термін служби обладнання. Також повна автоматизація процесу дозволяє досягти стабільності параметрів системи і мінімізувати кількість відкладень і знос устаткування.

2. Мета

Мета розробки - підвищення якісних показників ефективності охолодження виробничих елементів на металопрокатному заводі, а саме: точності підтримки заданих режимів, надійності вузлів автоматики, зниження енерговитрат на охолодження за рахунок розробки системи автоматизації даного об'єкта.

3. Основні завдання

- Забезпечення ефективного стеження і контролю температури, рівня і складу охолоджуючої рідини з метою підвищення надійності і якості охолодження.

- Забезпечення автоматичного контролю та стабілізація температури рідини.

- Забезпечення контролю роботи обладнання для запобігання аварійних ситуацій.

- Забезпечення безперебійного живлення автоматики системи.

4. Огляд існуючих методів

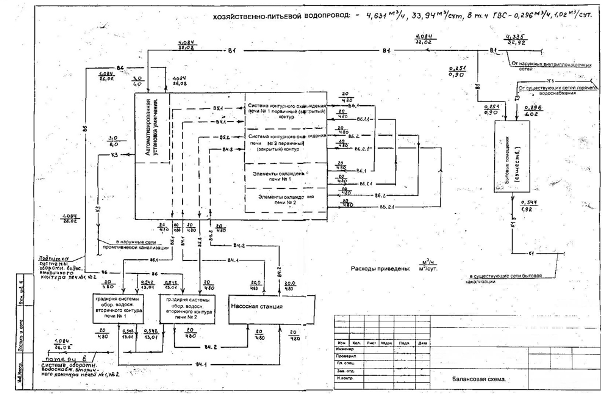

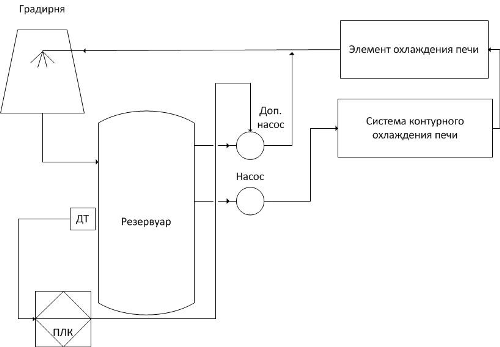

На даний момент на Донецькому металопрокатному заводі застосовується дана схема (рис. 4.1) контролю і регулювання рідини в системі охолодження. Ця схема має низку недоліків.

|

Рисунок 4.1 — Балансовая схема водоснабжения ДМПЗ

Дана схема дозволяє забезпечити первинне пом'якшення води перед подачею в систему охолодження, забезпечує підтримання постійного рівня води в резервуарі, постачання печей охолоджувальною рідиною, а також її подальше охолодження. Однак, дуже вагомим недоліком даної схеми є те, що охолодження рідини та підтримання її температури здійснюється за рахунок постійної циркуляції води через градирню. При цьому є необхідність використовувати градірню зі свідомо більшою охолоджуючої здатністю, ніж необхідно для створення запасу в разі необхідності і з урахуванням погодних умов. Дана схема не забезпечує спостереження за температурою охолоджуючої рідини, що може призвести до погіршення охолодження при різкому підвищенні тепловіддачі печі, а отже і підвищенні температури охолоджуючої рідини[2].

Також в даній схемі зменшення концентрації домішок сполук металів у воді здійснюється шляхом компенсації втрат рідини пом'якшеною водою. Така схема не може підтримувати допустимий рівень вмісту домішок, що призводить до підвищеного засмічення труб, ємності з водою, виходу з ладу насосів та іншим супутнім проблемам. Заміна води на більш м'яку здійснюється вручну періодичної продувкою резервуара пом'якшеною водою.

Розглянута схема володіє великою кількістю недоліків і потребує значного удосконалення та допроектірованія з метою підвищення якості охолодження, надійності, збільшення експлуатаційного строку, а також зменшення впливу людського фактора на стабільність роботи системи в цілому.

Для вирішення даних проблем можливе застосування наступної схеми, розробленої для ВАТ «Северсталь Метиз»[3]:

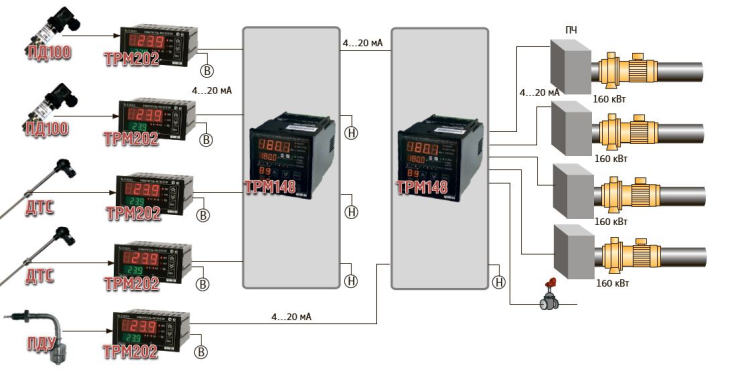

Реалізація каскадної схеми керування насосними агрегатами, підтримання в автоматичному режимі трьох технологічних параметрів: тиску, температури і рівня охолоджуючої води, необхідних для забезпечення водообігового циклу системи охолодження прокатних і волочильних станів, силового енергетичного обладнання (блоків тиристорного управління), а також одержуваної продукції прокатного виробництва .

Російська компанія «ГМТ Сервіс» запропонувала концептуальні інженерні рішення щодо зниження енерговитрат і скорочення персоналу чергової зміни шляхом впровадження програмованих систем управління і узгодження роботи електроприводів насосних агрегатів у каскадної схемою двох автономних насосних станцій.

Автоматизована система управління охолодженням металообробного обладнання, запропонована заводу «Северсталь Метиз», включає в себе:

-

восьмиканальні ПІД-регулятори ОВЕН ТРМ148;

-

вимірювачі-регулятори з RS-485 ОВЕН ТРМ202;

-

датчики тиску ОВЕН ПД100;

-

датчики температури ДТЗ та ДТП;

-

датчики рівня гидро.

Основу автоматизованої системи управління складають прилади ОВЕН. Вибір цієї продукції був зроблений з кількох причин. Перша і найголовніша - це те, що вітчизняний виробник ОВЕН випускає високотехнологічну продукцію, перевірену багаторазово в різних системах, починаючи від найпростіших і закінчуючи складними рапределітельнимі системами.

У даному проекті універсальний ПІД-регулятор ТРМ148 дозволяє обробляти в програмно-логічному полі вісім незалежних і різномасштабних сигналів, що надходять від різних датчиків, з подальшим виведенням на будь-який з восьми вихідних каналів у вигляді аналогового сигналу струму або «сухого контакту». Ці функції дозволили реалізувати ланцюга пропорційного управління продуктивністю і ланцюги аварійної сигналізації оповіщення нижніх і верхніх меж контрольованих параметрів. У регулятора зручний людино-машинний інтерфейс з російськомовним конфігуратором, установки можуть змінюватися безпосередньо на кнопкової панелі приладу. Терморегулятор має яскраву світлову індикацію з добре помітними цифрами, що дозволяє обслуговуючому персоналу без напруги спостерігати за технологічними параметрами з великої відстані. При необхідності є можливість інтеграції приладу в єдину систему диспетчеризації допомогою вбудованого інтерфейсу RS-485.

|

Рисунок 4.2 — Функціональна схема управління насосними агрегатами холодної групи

|

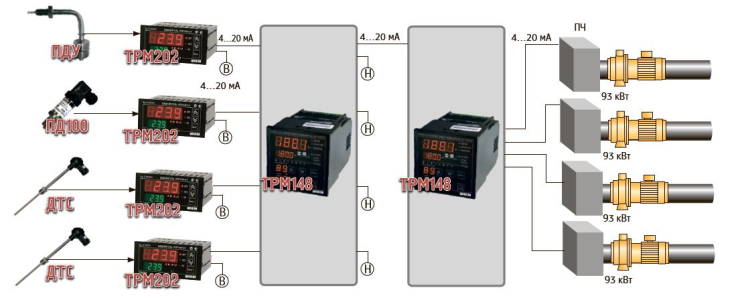

Рисунок 4.3 — Функціональна схема управління насосними агрегатами гарячої групи

Перша подає станція з п'ятьма насосними агрегатами холодної групи по 160 кВт кожен забезпечує в автоматичному режимі необхідний водопритік у сталепрокатний цех. Автоматика на основі регуляторів ТРМ148 і ТРМ202 підтримує задану температуру металообробних установок, включаючи силове енергетичне обладнання, а також самої одержуваної продукції. Одночасно в автоматичному режимі контролюється втрата води в оборотному циклі, яка витрачається на пароутворення в градирнях. ТРМ148 регулює положення засувки підживлення і встановлює заданий рівень води в проміжному резервуарі.

Друга станція з п'ятьма насосними агрегатами гарячої групи по 93 кВт кожен працює без участі обслуговуючого персоналу. Незалежна автоматична система другий станції забезпечує відкачування оборотної води після охолодження устаткування. Нагрітий теплоносій зливається в проміжні ванни, насоси включаються в каскадному режимі і підтримують встановлений рівень води у ваннах, перекачуючи нагрітий теплоносій на охолодження в градирні, які розташовані в900 метрах від станції. Одночасно в автоматичному режимі контролюється тиск у вихідному колекторі і температура води. При виході з ладу насоса холодної або гарячої групи автоматика відключає вийшов з ладу насос і вводить в дію справний (гарячий резерв).

Обидві насосні групи при необхідності можуть працювати в ручному режимі. У цьому режимі управління здійснюється встановленим на пульті тумблером. З його допомогою можна не тільки включати або відключати насоси, але й вибирати необхідну продуктивність будь-якого агрегату, використовуючи вбудовані потенціометри.

На пульті управління насосами холодної групи передбачений режим зниженої продуктивності. Цей режим забезпечує мінімальний рівень водооборота, який необхідний, щоб не заморозити або завоздушіть магістралі у вихідні та святкові дні або у дні регламентних та аварійних робіт.

Таким чином, автоматична система охолодження самонастроюється під технологічні потреби виробництва, що робить її високопродуктивної і енергоефективною. Проте ця система автоматизації є хоч і багатофункціональною, але дуже дорогої і розроблена під умови заводу ВАТ «Северсталь Метиз». Також дана система автоматики контролює велику кількість параметрів, пов'язаних з особливостями виробництва на конкретному підприємстві. В умовах іншого прідпріятіе контроль цих параметрів необов'язковий. Дана система управління крім основної функції виконує і безліч допоміжних, що призводить до непомірно високою ціною на систему.

Виходячи з цього, розробка нової системи автоматичного управління системою охолодження води є найбільш доцільним рішенням.

5. Проектування системи автоматичного керування

5.1 Обгрунтування прийнятого напрямку вирішення завдання

Необхідно постійне стеження і регулювання даних параметрів, що в перспективі дозволить продовжити термін служби обладнання. Також повна автоматизація процесу дозволяє досягти стабільності параметрів системи і мінімізувати кількість відкладень і знос устаткування. [4]

В системі водоохолодження необхідно стежити за рівнем охолоджуючої рідини і її температурою в резервуарі, не допускати його зменшення, так як це призводить до погіршення охолодження елементів виробництва, що може негативно впливати на якість продукції, що випускається. Також важливим є контроль жорсткості охолоджуючої рідини (води) для збільшення терміну експлуатації елементів системи охолодження. Висока жорсткість води тягне рясне утворення соляних відкладень в елементах охолоджуючої системи, що спричиняє зменшення продуктивності системи в цілому, підвищений знос окремих елементів і призводить до ймовірності зупинки виробництва унаслідок вузлового ремонту і зупинки виробничої лінії.

Для вирішення поставлених завдань, мінімізації вартості системи і енерговитрат, але при цьому збереження якості автоматичного управління системою і підтримки заданих параметрів у встановлених діапазонах, було прийнято наступне рішення: здійснювати постійне спостереження за температурою рідини за допомогою датчика температури і її зниження шляхом вторинної прокачування рідини через градірню для охолодження. Постійний контроль за складом води шляхом контролю електропровідності і, у разі перевищення допустимого рівня, автоматичної продувкою резервуара пом'якшеною водою. Рівень рідини контролюється за допомогою датчиків рівня і автоматичною доливкою пом'якшеної води з досягнення мінімального рівня.

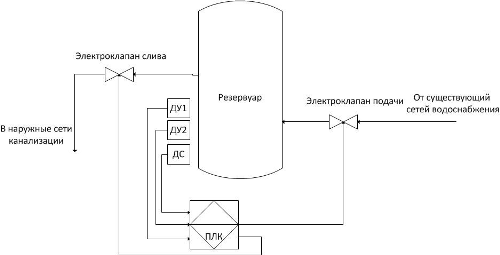

5.2 Розробка системи автоматичного регулювання рівня рідини.

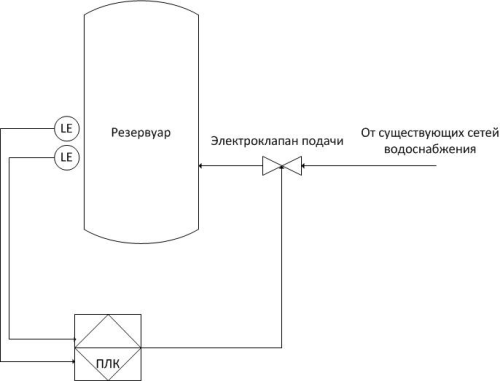

Для підтримки рівня рідини в резервуарі необхідна установка двох датчиків рівня (верхнього і нижнього). При цьому, при падінні рівня рідини в резервуарі і спрацьовуванні датчика нижнього рівня, мікроконтролер подає сигнал на електроклапан, який відкриває подачу пом'якшеної води з існуючих мереж водопостачання. Подача води здійснюється до моменту наповнення резервуара і спрацьовування датчика верхнього рівня. Після цього мікроконтролер припиняє вироблення керуючого впливу на електроклапан і він закривається.

|

Рисунок 5.1 — Система регулювання рівня рідини

5.3 Розробка системи автоматичного регулювання температури охолоджуючої рідини.

Для контролю та підтримки температури охолоджуючої рідини не вище заданої будемо здійснювати постійний її контроль за допомогою аналогового датчика температури, автоматичне включення контуру вторинної прокачування води через градирню з метою зниження її температури до допустимого рівня.

У разі, якщо температура не перевищує допустимий рівень, вода циркулює через елементи охолодження печей, охолоджується в градирні і потрапляє в резервуар. Однак, при підвищенні тепловиділення елементів охолодження можливе підвищення температури вище допустимої межі. Це призводить до погіршення охолодження і впливає на виробничий процес.

|

Рисунок 5.2 — Система регулювання температури рідини

При перевищенні межі температури, ПЛК генерує керуючий сигнал, включає додатковий насос для прокачування води по контуру в обхід печей безпосередньо в градирню. Це дозволяє знизити температуру рідини в резервуарі. По досягненню допустимих значень температури і нормалізації охолодження, ПЛК відключає додатковий насос, і рідина циркулює по звичайному контуру. Це забезпечує підвищений рівень контролю температури рідини, при цьому мінімізує енергетичні витрати на її охолодження завдяки періодичному включенню додаткового насоса.

5.4 Розробка системи автоматичного регулювання жорсткості охолоджуючої рідини.

Регулювання жорсткості охолоджуючої рідини проводиться постійному контролю електропровідності води. Використовувати будемо аналоговий датчик електропровідності. Зниження рівня жорсткості води здійснюється шляхом продувки резервуара більш м'якою водою (автоматичний злив жорсткої води і долив пом'якшеній).

|

Рисунок 5.3 — Система автоматичного регулювання жорсткості води

При перевищенні рівня жорсткості рідини, ПЛК відкриває електроклапан зливу і зливає воду з резервуара. Коли рівень води падає нижче допустимого в резервуарі, спрацьовує система автоматичного регулювання рівня і наповнює резервуар. При цьому важливою умовою є більший приплив води в резервуар, ніж злив в каналізацію. Це досягається установкою на злив електроклапана меншого діаметру, ніж на подачу.

Після продувки резервуара і нормалізації жорсткості охолоджуючої рідини, ПЛК закриває клапан зливу, а система автоматичного регулювання рівня рідини знову наповнює резервуар до необхідного рівня.

5.5 Розробка структурної та функціональної схем.

На рис. 4.4 зображена структурну схему системи автоматичного управління системою охолодження.

Опис скорочених позначень:

ДУ1, ДУ2 - датчики рівня охолоджуючої рідини в резервуарі;

ДС - датчик електропровідності;

ДП - датчик температури рідини;

МАВ - модуль аналогових входів;

ПЛК - програмований логічний контролер;

ПУИ - панель управління і індикації оператора;

ПЧ - перетворювачі частоти регулювання електродвигуном;

МЕ1, МЕ2 - виконавчі електричні механізми;

|

Рисунок 5.4 —Структурна схема автоматичної системи охолодження

(анімація: 6 кадрів, 7 циклів повторення, 117 кілобайт)

Дана структурна схема являє собою об'єднання структурних схем автоматичного регулювання рівня рідини, автоматичного регулювання температури охолоджуючої рідини, автоматичного регулювання жорсткості охолоджуючої рідини, тому опис можна подивитися вище в пунктах 5.2, 5.3 та 5.4.

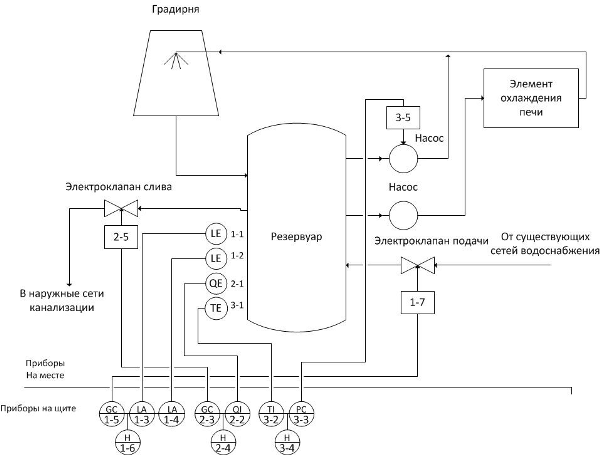

На рис. 5.5 зображена функціональна схема системи автоматичного управління системою охолодження.

На функціональній схемі (Мал. 5.5) регулювання рівня охолоджуючої рідини здійснює система 1. Система містить стандартні елементи автоматики - датчики рівня рідини (1-1, 1-2), вторинні показують прилади (1-3 і 1-4) і регулятор з задатчиком (1-5 і 1-6), виконавчий механізм з регулюючим органом (1-7). При падінні рівня рідини в резервуарі і спрацьовуванні датчика нижнього рівня (1-2), мікроконтролер подає сигнал на електроклапан (1-7), який відкриває подачу пом'якшеної води з існуючих мереж водопостачання. Подача води здійснюється до моменту наповнення резервуара і спрацьовування датчика верхнього рівня (1-1). Після цього мікроконтролер припиняє вироблення керуючого впливу на електроклапан і він закривається.

|

Рисунок 5.5 — Функціональна схема автоматичної системи охолодження

Регулювання складу охолоджуючої рідини виконує система 2. Вона містить датчик електропровідності (2-1), індикатор рівня (2-2), також регулятор і задатчик ручного управління (2-3 і 2-4) і виконавчий механізм (2-5). При перевищенні рівня жорсткості рідини, ПЛК відкриває електроклапан зливу (2-5) і зливає воду з резервуара.

Контроль температури і її стабілізація здійснює система 3. Вона містить датчик температури (3-1), індикатор температури (3-2), регулятор і ручної задатчик (3-3, 3-4) а також регулюючий орган (3-5). При перевищенні межі температури і спрацьовуванні датчика (3-1), ПЛК генерує керуючий сигнал, включає додатковий насос (3-5) для прокачування води по контуру в обхід печей безпосередньо в градирню. По досягненню допустимих значень температури і нормалізації охолодження, ПЛК відключає додатковий насос (3-5), і рідина циркулює по звичайному контуру.

Огляд результатів та висновки

Завданням магістерської роботи є проектування системи стеження і контролю температури, рівня і складу охолоджуючої рідини. У результаті було виконано:

- Проведено аналіз системи контурного охолодження печей на металургійному заводі;

- Зроблено порівняльний аналіз існуючих рішень автоматизації;

- Розроблено систему автоматизації процесу охолодження виробничих елементів металопрокатного заводу;

- Підібрано комплекс технічних средст

Список джерел

- Андоньев С.М., Жильцов В.М., Левин Г.М. Особенности промышленного водоснабжения – Киев: Стоитель, 1981.– 248 с.

- Рациональное использование и защита водных ресурсов в черной металлургии / Г.Н.Красавцев, Ю.И. Ильичев, А.И.Кашуба –М.: Металлургия, 1989. – 285 с.

- Аксенов В.И. Замкнутые системы водного хозяйства металлургических предприятий – М.: Металлургия, 1991. – 126 с.

- Буторина И.В. Возможные пути решения проблем водопотребления на металлургических предприятиях Украины // Сталь-2005 – № 2 – с. 91-95.

- Абрамов Н.Н. Водоснабжение предприятий черной металлургии [электронный ресурс]. – Режим доступа: http://www.bibliotekar.ru/spravochnik-15/144.htm

- Белевцев А.Н., Белевцев М.А., Мирошкина Л.А. Процессы и аппараты очистки воды в металлургии [электронный ресурс]. – Режим доступа: http://www.knigafund.ru/books/42847

- Громогласов А.А. Водоподготовка: процессы и аппараты. // А.А.Громогласов и др. – М, 1990