Реферат по теме выпускной работы

Содержание

Введение

Создание и развитие новых технологий и производственных процессов, увеличение стоимости воды и энергетических ресурсов, усиление мер, направленных на защиту окружающей среды, привели к возросшей потребности измерения расхода воды и других жидкостей, протекающих в напорных и безнапорных трубопроводах. В настоящее время разработано большое количество расходомеров, которые используют разные методы измерения расхода, различающиеся между собой областью применения и метрологическими характеристиками. Наиболее перспективными являются методы измерения расхода с использованием акустических волн. Это обусловлено тем, что акустические колебания и волны являются универсальными носителями информации о состоянии различных объектов. Простота излучения — приема ультразвуковых волн в сочетании со способностью распространяться практически в любых средах позволяют широко применять ультразвуковые расходомеры для измерения расхода жидкости в трубопроводах.

Цель и задачи работы

Цель магистерской работы состоит в том, чтобы теоретически обосновать структуру и исследовать метрологические характеристики ультразвукового расходомера питьевой воды для напорных трубопроводов большого диаметра. В процессе работы необходимо будет решить следующие задачи:

— проанализировать структуры напорных трубопроводов и насосных станций, структуру потока жидкости в напорных трубопроводах;

— проанализировать методы и способы измерения расхода жидкости в напорных трубопроводах большого диаметра;

— проанализировать способы реализации ультразвукового метода измерения расхода жидкости в напорных трубопроводах большого диаметра;

— проанализировать существующие структурные схемы ультразвуковых расходомеров;

— проанализировать влияние основных параметров напорных трубопроводов на метрологические характеристики ультразвукового расходомера;

— поставить требования к ультразвуковому расходомеру и сформулировать задание на разработку структурной и функциональной схемы расходомера;

— разработать структурную и функциональную схему ультразвукового расходомера;

— разработать и исследовать модель ультразвукового расходомера;

Ультразвуковые расходомеры. Принцип действия

Принцип действия ультразвукового расходомера основан на том, что при распространении ультразвуковых колебаний в движущейся среде скорость ультразвука относительно неподвижной системы координат (стенок трубопровода) равна векторной сумме скорости ультразвука относительно среды и скорости самой среды относительно трубопровода. Поэтому, если в трубопроводе установлены два пьезоэлектрических преобразователя, излучающих ультразвуковые колебания по направлению потока и против него, и соответственно два приемника ультразвука, расположенных на одинаковом расстоянии от излучателей, то при движении жидкости в трубопроводе сигналы в двух ультразвуковых каналах приходят к приемникам с акустической разностью хода, величина которой одновременно зависит от скорости жидкости.

Принцип действия ультразвуковых расходомеров может быть основан на измерении интервалов времени, на измерении сдвига фаз между ультразвуковыми колебаниями, направленными попеременно по потоку и против него, и на измерении разности частот ультразвуковых колебаний, создаваемых автоколебательной схемой и направляемых одновременно по потоку и против него [5].

Способы реализации ультразвукового метода определения расхода жидкости в напорных трубопроводах

Для труб среднего и большого диаметра предпочтительно применение ультразвуковых расходомеров, основными достоинствами которых являются отсутствие гидравлического сопротивления, помехозащищенность, быстродействие. Существуют три основных способа реализации ультразвукового метода определения расхода жидкости в трубопроводе: времяимпульсный, фазовый и частотный[6].

Устройство преобразователя и измерительной схемы ультразвукового расходомера, равно как и характер его работы, сильно зависят от того, производится ли излучение ультразвуковых колебаний по потоку и против него по одному или по двум разным электроакустическим каналам. В связи с этим ультразвуковые расходомеры разделяются на:

— однолучевые или одноканальные;

— двухлучевые или двухканальные.

В первом случае преобразователи несколько проще, но измерительные схемы, как правило, сложнее, так как возникает необходимость в запоминающем устройстве и в переключении пьезоэлементов с излучения на прием. Кроме того, возникают трудности в фазометрических измерительных схемах в связи с многозначностью шкалы фазометров. С другой стороны, в двухлучевых приборах будут возникать погрешности, если в обоих электроакустических каналах будут наблюдаться неодинаковые температуры или различный состав среды. Фазовые расходомеры бывают как однолучевые, так и двухлучевые; частотные и импульсные расходомеры, как правило, изготовляются двухлучевыми[1].

Рассмотрим подробнее каждый способ измерения этих ультразвуковых расходомеров.

Фазовые ультразвуковые расходомеры.

Фазовыми называют ультразвуковые расходомеры, основанные на зависимости фазовых сдвигов ультразвуковых колебаний, возникающих на приемных пьезоэлементах, от разности времен прохождения этими колебаниями одного и того же расстояния по потоку движущейся жидкости или газа и против него.

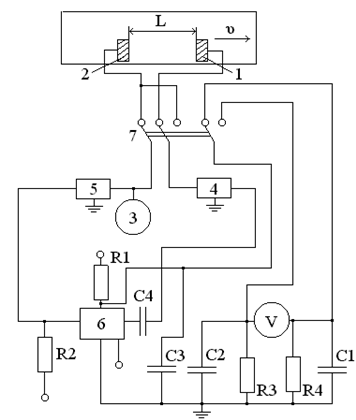

В одноканальных расходомерах большим разнообразием отличаются схемы переключения пьезоэлементов с излучения на прием, в частности, схемы с одновременной посылкой коротких ультразвуковых пакетов и одновременным переключением пьезоэлементов с излучения на прием. Одна из возможных схем ультразвукового фазового расходомера показана на рисунке 1.

Рисунок 1 – Схема одноканального фазового расходомера; 1, 2 – пьезоэлектрический вибратор; 3 – высокочастотный генератор; 4,5 – усилитель; 6 – фазометр; 7 – переключатель

На трубопроводе установлены два пьезоэлектрических вибратора 1 и 2. Один из них, скажем 1, в данный момент времени с помощью механического переключателя 7 подключен к генератору высокочастотных синусоидальных электрических колебаний 3 и создает ультразвуковые колебания в потоке жидкости. Другой вибратор воспринимает ультразвуковые колебания, прошедшие в жидкости расстояние L, и преобразует их в выходные электрические колебания, поступающие затем к усилителю 4, который кроме усиления еще с помощью ограничительного каскада преобразует синусоидальные колебания в прямоугольные колебания. Последние подаются на фазометр 6. Одновременно генератор 3 непрерывно подключен ко второму усилителю 5 (также с ограничительным каскадом), прямоугольные колебания от которого также поступают на фазометр 6.

В зависимости от сдвига фаз меняется значение напряжения, до которого заряжается конденсатор C1, а следовательно и скорость его заряда. После того, как конденсатор зарядится, происходит переброс переключателя 7, в результате чего вибратор 1 становится генерирующим, а вибратор 2 - воспринимающим ультразвуковые колебания, а вместо конденсатора C1 подключается конденсатор С2.

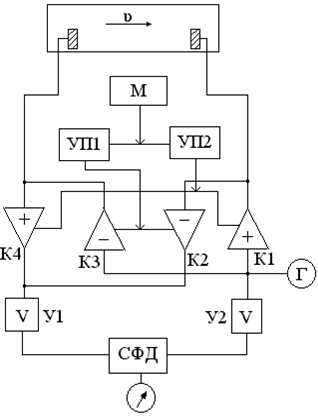

Механический переключатель ограничивает возможность измерения быстроменяющихся расходов вследствие небольшой частоты переключения (порядка 10 Гц), достигаемой с его помощью, в то время, как эта частота должна быть по крайней мере в 3…4 раза больше частоты измеряемого процесса. Кроме того, механический переключатель является источником емкостной паразитной связи между вибраторами, а также «шумов», что может повести к возникновению дополнительных погрешностей. Поэтому были разработаны схемы ультразвуковых фазовых расходомеров с применением электронных переключателей. Одна из таких схем изображена на рисунке 2. Здесь связь излучающего вибратора с генератором Г и приемного вибратора с усилителем У осуществляется через электронные ключи K1, К2, K3 и К4, выполненные в виде многокаскадных усилителей (для достижения требуемого ослабления в запертом канале) с малой проходной емкостью.

Рисунок 2 – Схема одноканального фазового расходомера с электронным переключателем: М – мультивибратор; УП1, УП2 – управляющий усилитель; К1, К2, К3, К4 – электронный ключ; У1, У2 – усилитель; СФД – синхронно – фазовый детектор

Включение клапанов осуществляет мультивибратор М с помощью двух управляющих усилителей УП1 и УП2, создающих симметричные прямоугольные колебания напряжения, поступающие на K1 и К4 или K2 и К3.

Частота этих колебаний равна частоте переключения клапанов, а следовательно, и вибраторов. В данный момент включены ключи К1 и К4 (знак «+») и выключены K2 и К3. Остальная часть схемы, состоящая из синхронно – фазового детектора СФД, на который поступают прямоугольные колебания от усилителей У1 и У2, работает так же как и у ранее рассмотренного фазового расходомера. Наличие переключателя как механического, так и электронного значительно усложняет конструкцию приборов и, в частности, их фазометрическую схему.

Этот недостаток можно исключить, если в трубопроводе установить две пары вибраторов так, чтобы в одной паре излучатель непрерывно создавал колебания, направленные по потоку, а в другой - против потока. Расстояния L между излучателем и приемником должны быть одинаковы у каждой пары. Частота колебаний в подобном приборе обычно бывает высокой, чтобы обеспечить направленность излучений и избежать передачи колебаний на соседний вибратор. В таком расходомере на фазометр будут непрерывно поступать два синусоидальных колебания, фазовый сдвиг между которыми пропорционален скорости потока.

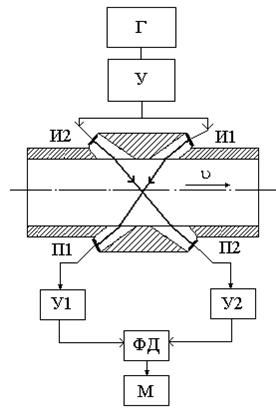

Рисунок 3 — Схема двухканального фазового расходомера Г — генератор; У,У1, У2 — усилитель; И1,И2 — излучатель; П1, П2 — приемник; ФД — Фазовый детектор; М — показывающий прибор

Ультразвуковые колебания, создаваемые излучателями И1 и И2, проходят через звукопроводы из органического стекла, преломляются при входе в жидкость, проходят через последнюю, и через приемные звукопроводы поступают на приемные пьезоэлементы П1 и П2, образуя на последних синусоидальные напряжения, разность фаз между которыми пропорциональна скорости потока. Каждый из пьезоэлементов П1 и П2 связан со своим усилителем У1 и У2 состоящим из четырех резонансных каскадов. В одном из усилителей имеется фазовращатель мостового типа, связанный со вторым и третьим каскадом усиления через два катодных повторителя и служащий для компенсации начального сдвига фаз между каналами приемного преобразователя. Выход обоих усилителей связан со схемой фазового. Детектора ФД, в которой оба сравниваемых по фазе напряжения подаются на общее омическое сопротивление и складываются на нем. Суммарное напряжение на последнем зависит от сдвига фаз между колебаниями, прошедшими по потоку и против него. Это напряжение детектируется и поступает к стрелочному прибору М, напряжение с которого поступает на электронный потенциометр.

Как было уже сказано, показания фазовых расходомеров зависят от величины скорости звука в данной среде. Для устранения этой зависимости предлагалось включение особого блока, который преобразовывал бы напряжения, пропорциональные фазовым смещениям в какие-либо обратно пропорциональные величины, например токи, и затем вычитал эти величины.

Однако попытка реализовать эту идею не дала положительного результата, так как существующие приборы измеряют не полные фазовые смещения, а только их части.

Другой путь исключения влияния скорости звука на показания прибора основан на явлении преломления ультразвукового луча, падающего под углом на границу раздела двух сред (жидкость — материал звукопровода). Материал звукопровода подбирается так, чтобы изменение фазы на приемном вибраторе, вызванное изменением скорости звука в потоке и сопутствующим ему изменением угла преломления, компенсировало погрешность прибора от изменения скорости звука [1].

Времяимпульсные ультразвуковые расходомеры

Времяимпульсными называются ультразвуковые расходомеры, в которых измеряется разность времен перемещения коротких импульсов по направлению потока и против него на длине пути.

Времяимпульсные расходомеры в большинстве случаев одноканальные и работают на очень коротких импульсах длительностью 0,1-0,2 мкс, посылаемых навстречу друг другу поочередно или одновременно с частотой, например, 0,5 кГц.

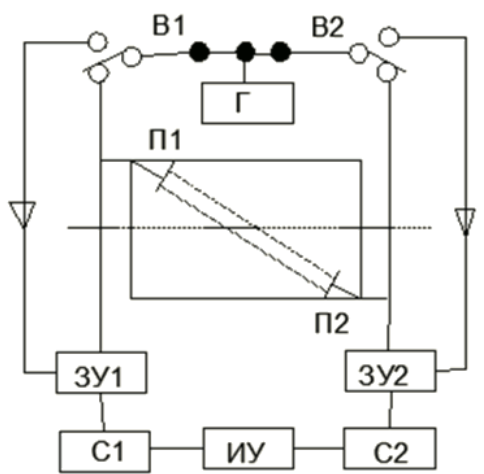

Рисунок 4 — Схема одноканального времяимпульсного расходомера

Генератор Г создает импульсы, имеющие длительность 0,2 мкс и частоту следования 800 Гц, которые с помощью вибраторов В1 и В2, работающих с частотой 400 Гц, подаются поочередно к пьезоэлементам П1 и П2. Последние посылают в жидкость быстро затухающие ультразвуковые импульсы, а вибраторы В1 и В2 включают зарядные устройства ЗУ1 или ЗУ2. От генератора Г одновременно поступает импульс к пьезоэлементу П1 и импульс к триггеру ЗУ2. устанавливая его в активное состояние проводимости. При этом включается устройство С2, вырабатывающее пилообразное напряжение в течение времени, прохождения ультразвука через измеряемое вещество. Максимальное значение этого напряжения пропорционально времени. В момент прихода ультразвукового импульса к пьезоэлементу П2 устройство С2 отключается. Таким же образом за время прохода ультразвукового импульса против потока от П2 к П1 устройство C1 вырабатывает напряжение, пропорциональное времени. Разность напряжений измеряется устройством ИУ. Такой цикл повторяется 400 раз в секунду.

Данный метод получил в последние годы наиболее широкое применение. Это обусловлено его высокой точностью в широком диапазоне изменения расходов любых звукопроводящих сред с низким содержанием (порядка 1–3%) газообразных и твердых включений, малой инерционностью (0,1–1 с), возможностью измерения расхода пульсирующих и импульсных потоков, высокой чувствительностью к изменению скорости потока (1–2 мм/с) [3].

Частотные ультразвуковые расходомеры

Ультразвуковые частотные расходомеры разделяются на частотно-пакетные и частотно-импульсные.

В ультразвуковых частотно-пакетных расходомерах колебания, направляемые по и против скорости потока, с помощью импульсной схемы преобразуются в такие колебания, периоды которых равны удвоенному времени прохождения ультразвука между вибраторами по потоку и против него. Измеряемая прибором разность частот полученных колебаний оказывается прямо пропорциональной скорости или расходу жидкости.

Блок-схема подобного расходомера показана на рисунке 5.

Рисунок 5 – Анимация работы двухканального частотно-пакетного ультразвукового расходомера – количество кадров — 10; объем — 130 KB; количество циклов повторения — постоянно

Генератор Г, создающий синусоидальные колебания высокой частоты (10 МГц), подает последние через модуляторы M1 и М2 на излучающие вибраторы И1 и И2. Первый из них посылает ультразвуковые колебания под углом α к направлению скорости. Эти колебания воспринимаются приемным вибратором П1, находящимся на расстоянии L от вибратора И1. Как только первые колебания, поступающие на приемные вибраторы П1 и П2, и затем проходящие через усилители У1 и У2 и детекторы Д1 и Д2, достигнут модуляторов M1 и М2, последние, работающие в триггерном режиме, запирают проход колебаний от генератора к вибраторам И1 и И2, и излучение ультразвуковых колебаний прекращается. Оно возобновляется в те моменты, когда последние ультразвуковые колебания первых пакетов достигнут приемных вибраторов П1 и П2 и генерация последними электрических колебаний прекратится. В эти моменты модуляторы М1 и М2 вновь открывают проход электрических колебаний от генератора к излучателям И1 и И2 и процесс повторится. Легко видеть, что время работы и время «молчания» вибраторов И1 и П1 будет равно Т1, а время работы и время «молчания» вибраторов И2 и П2 будет равно Т2. Частота первого цикла f1будет очевидно равна 1/2Т1, а второго f2 будет равна 1/2Т2. Таким образом, на вход смесительного каскада СМ поступают два колебательных процесса: один с частотой f1 и второй с частотой f2. На выходе каскада получаем разность частот f1- f2.

Весьма ценным является то, что разность частот (f1- f2) прямо пропорциональна скорости потока и не зависит от скорости распространения звука с.

Было бы весьма полезно повысить величину измеряемой разности частот f1- f2. Это позволило бы сократить время, необходимое для измерения f1-f2 и, следовательно, повысить быстродействие прибора.

Для устранения возможных перекрестных наводок в двух рядом расположенных акустических каналах иногда применяют в них разные несущие частоты, например, 85 и 135 кГц [1].

Выводы

В подготовительной части своей дипломной работы я провел анализ способов реализации ультразвукового метода измерения расхода жидкости в напорных трубопроводах большого диаметра.

Среди представленных способов наибольшее распространение в последние годы получил времяимпульсный способ.

Это обусловлено его высокой точностью в широком диапазоне изменения расходов любых звукопроводящих сред с низким содержанием (порядка 1–3%) газообразных и твердых включений, малой инерционностью (0,1–1 с), возможностью измерения расхода пульсирующих и импульсных потоков, высокой чувствительностью к изменению скорости потока (1–2 мм/с).

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2013 года.

Список использованной литературы

1. Кремлевский П.П. Измерение расхода и количества жидкости, газа и пара. — М.: Изд-во стандартов, 1990. — 192 с.

2. Ультразвуковые расходомеры и система учета на их основе / Вячеслав Близнюк, Владимир Костылев, Валерий Сорокопут, Анатолий Стеценко, Андрей Стеценко — Измерительная техника

3. Бесконтактные методы измерения расхода жидкости в напорных и безнапорных трубопроводах / Громов Г.В., Озеров А.В., Шафрановский М.Н. — Мир измерений

4. Накладные и врезные расходомеры в коммерческом учете учете: желаемое или действительное / Гришанова И.А. — Фирма «СЕМПАЛ»

5. Объемные расходомеры / Катыс Г.П.:книга, М. — Л., издательство «Энергия», 1965, 88 с. с черт.

6. Спектральная обработка сигналов в ультразвуковых расходомерах систем водоснабжения / Никандров М.В. — Диссертация

7. Погрешности ультразвуковых расходомеров от расширения и деформации трубопровода при перепадах температуры и давления транспортируемой жидкости / Чернов Б.А. — Алматинский университет энергетики и связи

8. Ультразвуковая расходометрия на примере тепловодосчетчика СВТУ-10М: мнения и факты / Покрас C.И., Покрас А.И., Гришанова И.А — Фирма «СЕМПАЛ»

9. Proving Liquid Ultrasonic Flow Meters for Custody Transfer Measurement / Smith Meter® Liquid Ultrasonic Meters — FMC Technologies

10. Башутин Ю.П. Новая эра в измерении расхода по перепаду давления //Приборы и системы управления. — 1998. — №5. — с. 54-56