Исследование импульсного термоанемометра с термопарой в роли термочувствительного элемента

Автор: Д.Н. Кузнецов, В.Н. Лебедев, В.В. Перебейнос

Источник: Наукові праці Донецького національного технічного університету. Серія: “Обчислювальна техніка та автоматизація”. Випуск 23(201). — Донецьк: ДонНТУ, 2012. — С.170–176.

Аннотация

Д.Н. Кузнецов, В.Н. Лебедев, В.В. Перебейнос - Исследование импульсного термоанемометра с термопарой в роли термочувствительного элемента. В статье рассмотрены конструкция, схемотехника и принцип работы импульсного термоанемометра на термопаре. Выполнены исследования разработанного термоанемометра с целью его градуировки и определения основных метрологических характеристик.

Актуальность.

По данным статистики применимости датчиков в промышленности по виду контро-лируемых параметров распространенность измерителей скорости и расхода составляет 15 % и они занимают вторую позицию, уступая только датчикам температуры с их 50 %. Среди измерителей скорости достаточно широкую известность получили термоанемометрические преобразователи скорости и расхода газовых потоков. Однако, обладая рядом преимуществ: простота конструкции, низкая стоимость, широкий диапазон, высокая чувствительность, ма-лая инерционность и т.д., классические термоанемометры постоянного тока и температуры имеют общий существенный недостаток – сильную температурную зависимость показаний, что требует выполнения их тщательной градуировки при различных температурах газа.

Одним из способов борьбы с температурной зависимостью является использование импульсного режима работы термоанемометра. Характеристикой преобразования импульс-ного термоанемометра (ИТА) является зависимость постоянной времени его термочувстви-тельного элемента от скорости потока газа. Исследования данной зависимости показали, что для термисторного ИТА она является слабой функцией температуры, а при соблюдении оп-ределенных условий обработки результатов измерений обеспечивается практически полная инвариантность показаний ИТА к изменениям температуры газа [1].

Для расширения температурного измерительного диапазона, упрощения процедуры градуировки и улучшения надежности предложено в качестве термочувствительного элемента ИТА использовать термоэлектрический преобразователь. В сравнении с термисторами термопары значительно более надежны и прочны, имеют близкую к линейной температурную характеристику преобразования, а при отсутствии перегрева их выходной сигнал всегда равен нулю.

Задачи исследований.

Основными задачами работы являются:

- разработка схемотехники ИТА на базе термопары;

- экспериментальная градуировка ИТА;

- обработка результатов градуировки и определение основных метрологических характеристик ИТА.

Разработка ИТА.

По сути разрабатываемый ИТА должен реализовывать следующий основной алгоритм работы:

- Формирование входного ступенчатого воздействия для термопары и ее перегрев на 150…200 0С относительно температуры потока;

- Снятие сигнала нагрева и фиксация переходной характеристики остывания термопары с целью последующего определения ее постоянной времени.

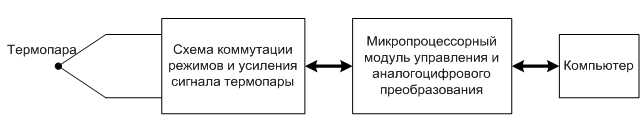

Структурная схема ИТА представлена на рисунке 1. Термопара является первичным измерительным преобразователем и непосредственно помещается в измерительный поток. Схема коммутации режимов и усиления сигнала обеспечивает два режима работы: режим нагрева и режим измерений. В режиме нагрева через термопару пропускается короткий, но достаточно мощный импульс тока, который, согласно эффекту Пельтье, нагревает ее миниа-тюрный измерительный спай. При этом температура второго спая практически не изменяется вследствие большой тепловой инерции массивных державок. В режиме остывания термопара генерирует сигнал термоэдс, пропорциональный разности температур спаев. Микропроцессорный модуль управления и аналогоцифрового преобразования формирует сигналы переключения между указанными режимами, регистрирует кривую остывания термопары и передает результаты измерений в компьютер для их дальнейшей обработки и визуализации.

Рисунок 1 – Структурная схема ИТА

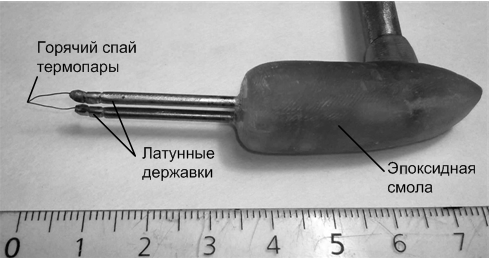

Конструкция датчика представлена на рисунке 2. В роли термочувствительного элемента используется миниатюрная термопара типа хромель-алюмель с диаметром проводников порядка 0,2 мм. Свободные концы термопары обжаты массивными латунными державками. Корпус датчика залит эпоксидной смолой.

Рисунок 2 – Конструкция датчика ИТА

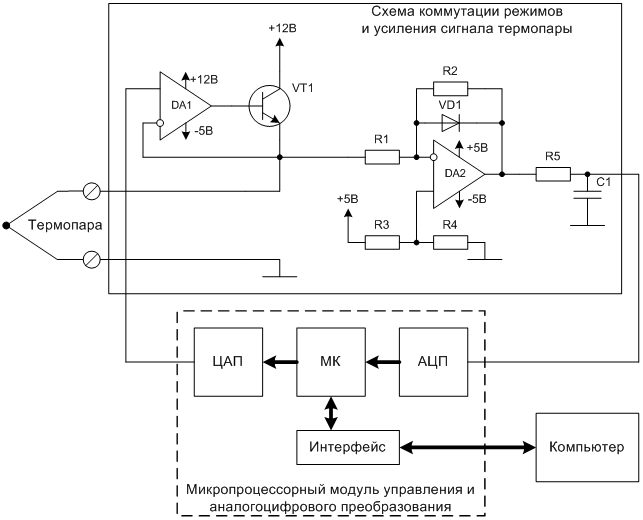

На рисунке 3 представлена функциональная схема ИТА. Рассмотрим принцип ее работы. Выполнение измерений начинается по команде от компьютера. Микроконтроллер по-средством цифроаналогового преобразователя ЦАП формирует короткий импульс нагрева термопары амплитудой 2 вольта и длительностью порядка 50 мс. Сигнал с выхода ЦАП по-ступает на мощный повторитель напряжения, собранный на элементах DA1 и VT1. Нагруз-кой повторителя является термопара. Электрическое сопротивление термопары невелико и составляет порядка 2 Ом, а ток разогрева достигает 1 А. За короткий интервал времени дей-ствия импульса рабочий спай термопары разогревается до температуры порядка 200 0С.

Рисунок 3 – Функциональная схема ИТА.

После снятия импульса нагрева транзистор VT1 запирается, и термопара переходит в режим генерации термоэдс. Измерительный сигнал усиливается инвертирующим усилителем с коэффициентом усиления по напряжению порядка 400, собранным на элементах DA2, R1..R4 и через фильтр нижних частот R5, C1 поступает на аналого-цифровой преобразова-тель микропроцессорного модуля. Для регистрации переходной характеристики остывания термопары микроконтроллер сохраняет 300 значений с периодом дискретизации 10 мс и вы-дает полученный массив измерительных данных в компьютер для сохранения и дальнейшей обработки результатов.

В качестве микропроцессорного модуля в работе был использован унифицированный модуль серии FreeDuino на базе микроконтроллера ATmega8 [4]. Программное обеспечение для микроконтроллера разработано в среде CodeVisionAVR на языке Си.

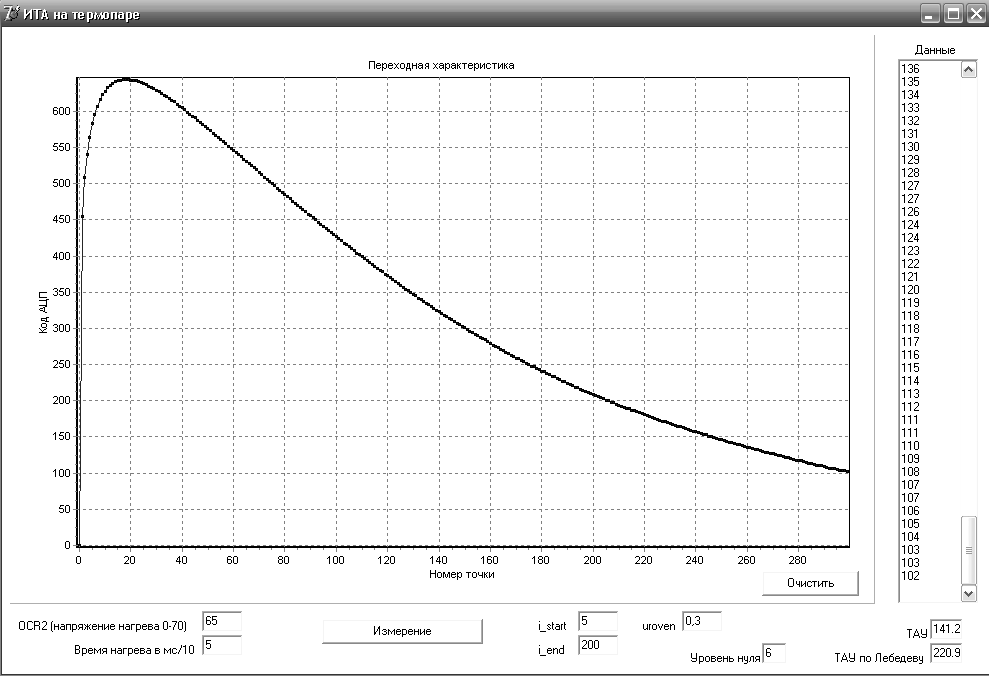

На рисунке 4 приведено рабочее окно программы для компьютера с результатами измерений в спокойном воздухе. Характерный перегиб характеристики остывания термопары на начальном участке очевидно обусловлен продолжением нагрева измерительного спая от более горячих проводников. Программа реализованной в пакете Delphi 7. Для осуществле-ния обмена данными между микропроцессорным модулем и компьютером по стандартному USB-интерфейсу использован компонент VaComm. Программа позволяет задавать длитель-ность и амплитуду импульса нагрева, визуализировать измерительные данные в числовом виде и в виде графиков, задавать параметры обработки и определять постоянную времени термочувствительного элемента.

Рисунок 4 – Окно программы для компьютера с полученными результатами измерений

Экспериментальные исследования ИТА.

Целью экспериментальных исследований является градуировка ИТА и определение его основных метрологических характеристик: диапазона, чувствительности, воспроизводи-мости результатов измерений, температурной зависимости показаний.

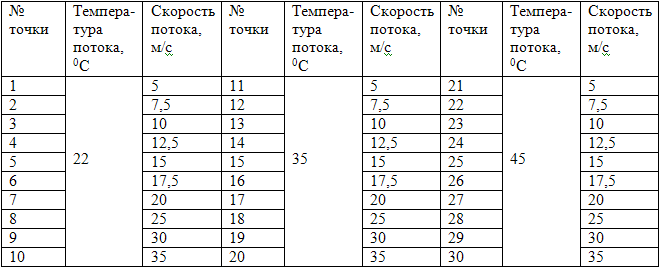

Исследования проводились на аэродинамическом стенде АДС-200/250 при скоростях воздушного потока от 5 до 30 м/с и температурах потока от 20 до 45 0С. Градуировка выпол-нялась при трех температурах потока 22, 35 и 45 0С и десяти точках по скорости. При этом всего было выполнено 30 измерений (см.табл.1).

В качестве образцового средства измерения скорости потока в аэродинамической трубе использовалась трубка Пито с допустимым пределом относительной погрешности по давлению ±1 %. Для измерения давления, создаваемого трубкой Пито, использовался дифференциальный манометр «Метран-44Д» с пределом 1000 Па и допустимой абсолютной погрешностью ±2,5 Па. Температура потока измерялась откалиброванным термистором с погрешностью не более ±0,3 0С.

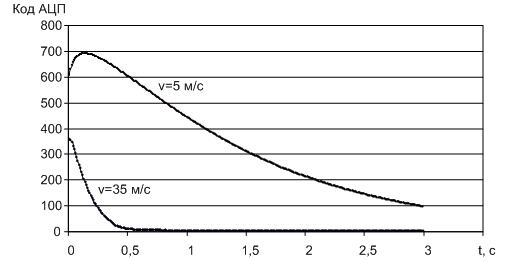

В результате выполнения эксперимента были получены 30 массивов измерительных данных. На рисунке 5 в качестве примера приведен типовой вид полученных результатов при различных скоростях потока.

Таблица 1 – Точки градуировки ИТА

Рисунок 5 – Кривые остывания термопары при минимальной и максимальной скоростях потока

Обработка результатов измерений.

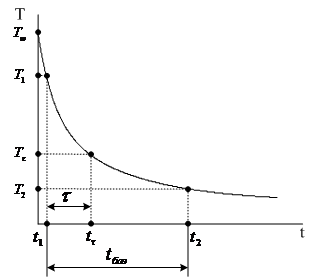

Первый этап обработки результатов градуировки ИТА заключался в определении по-стоянной времени термопары для каждой точки градуировки. Из результатов, представлен-ных на рисунке 5, следует, что в общем случае переходная функция остывания термопары ИТА носит достаточно сложный характер и, очевидно, не может быть хорошо аппроксими-рована простой экспоненциальной функцией. В связи с этим возник естественный вопрос относительно того, что именно принять за постоянную времени чувствительного элемента. Было предложено за постоянную времени принять интервал времени, в течении которого температура термопары после снятия нагрева уменьшается до значения , где k – уровень для определения постоянной времени, Т1 и Т2 – соответственно максимальная и минимальная температуры в интервале временной базы обработки данных tбаз (см. рис.6).

Рисунок 6 – Способ определения постоянной времени термопары

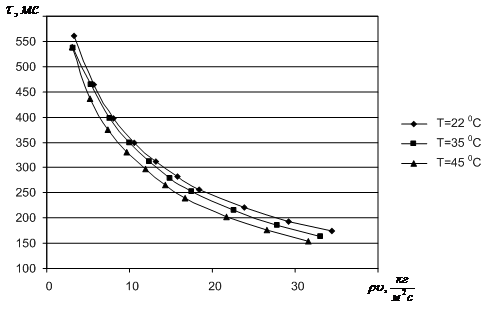

На втором этапе обработки экспериментальных данных градуировки ИТА были получены градуировочные кривые – зависимости постоянной времени термопары от скорости потока при различных температуре потока. Результаты обработки приведены на рисунке 7.

Рисунок 7 – Градуировочные кривые ИТА, полученные при различных температурах потока.

Установлено, что градуировочные характеристики исследуемого ИТА при фиксированной температуре потока хорошо аппроксимируются функцией вида

Установлено, что градуировочные характеристики исследуемого ИТА при фиксированной температуре потока хорошо аппроксимируются функцией вида

где τ – постоянная времени термопары; ρυ – массовая скорость потока, А, В и n – постоянные коэффициенты. При этом погрешность аппроксимации не превысила 1 %.

Оценка основных метрологических характеристик ИТА.

По результатам выполненных исследований были определены следующие основные метрологические характеристики ИТА на базе термопары:

- диапазон изменений постоянной времени термопары τmax/τmin в диапазоне скоростей потока от 3 до 35 м/с составил около 3,5, что гораздо лучше, чем у термоанемометра постоянной температуры;

- чувствительность в области малых скоростей потока превышает 40 мс/(м/с);

- повторяемость при 40 повторных измерениях не хуже 1%;

- температурная зависимость показаний порядка 0,5%/0С, что примерно в 5 раз лучше, чем у термоанемометра постоянной температуры.

Выводы

- Использование термопары в роли термочувствительного элемента импульсного тер-моанемометра в сравнении с термистором позволяет существенно расширить рабочий температурный диапазон выполняемых измерений, повысить надежность и проч-ность, существенно упростить обработку результатов измерений.

- Выполненная по результатам исследований оценка основных метрологических характеристик ИТА на термопаре показывает его превосходство над термоанемометром постоянной температуры.

- Слабая зависимость показаний ИТА на термопаре от температуры позволяет в ряде случаев упростить процедуру градуировки и выполнять градуировку только при од-ной известной температуре газа.

Список использованной литературы

1. Кузнецов Д.Н., Украинский Ю.Д., Морозов А.А. Особенности градировки термоанемометров с нестационарным режимом разогрева термочувствительного элемента. Науково-технічний журнал «Радіоелектронні і комп’ютерні системи». Випуск 3(30). – Харків: ХАІ, 2008. – С.23–28.

2. Кузнецов Д.Н., Лебедев В.Н., Левченко А.Н. Электронная система малого аэродина-мического стенда градуировки и исследований импульсных термоанемометров. Нау-кові праці Донецького національного технічного університету. Серія: «Обчислюваль-на техніка та автоматизація». Випуск 19(171). – Донецьк: ДонНТУ, 2010. С. 121–127.

3. Перспективы термоанемометрических методов измерения расхода газа или жидкости / М.А. Ураксеев, А.Ф. Романченко, Д.Р. Абдрашитова, С.А. Шилова // Электронный журнал "Исследовано в России". – 2001. – Вып. 51. – С. 587 – 593.

4. Atmel [Электронный ресурс]: ATmega8 datasheet – Электронные данные. – Режим доступа:www.atmel.com/Images/doc2486.pdf- Дата доступа: январь 2012. – Загл. с экрана.