Реферат по теме выпускной работы

Содержание

Введение

Обжиговая печь предназначена для удаления влаги из железорудного концентрата

с 9.5-10.5 % до 0.5 %. Причем, в процессе обжига удаляется и часть т.н.

внутрикристаллической влаги, что в результате приводит к повышению процентного

содержания железа в концентрате. Это и есть основное назначение процесса обжига.

Печь представляет собой длинный цилиндр, диаметром 4 метра и длиной примерно

110 метров, ось которого наклонена под некоторым углом, герметизированный с

обеих сторон и вращающийся вокруг своей оси. Со стороны приподнятой части

цилиндра в него непрерывно загружается влажный концентрат, который при вращении

цилиндра постепенно ссыпается к нижнему его концу, где имеется приспособление

для выгрузки обезвоженного концентрата.

Обжиг концентрата осуществляется газовым факелом, а предварительный нагрев

продуктами сгорания. Газ подается со стороны нижней части печи и раскаленные

газы поднимаются навстречу концентрату, ссыпающемуся сверху. Т.о. концентрат

постепенно подвергается воздействию все большей температуры, что в результате

и обеспечивает его должное обезвоживание.

Основные технические характеристики печи следующие:

- Производительность: 25-100 т/час,

- Потребление газа 1500-6000 куб. м/час,

- Влажность концентрата на входе печи 9.5-10.5 %

- Влажность концентрата на выходе печи 0.5 %.

- Длина печи 110 м, диаметр 4 м,

- Угол наклона печи 200.

- Скорость вращения печи 0.74-1.48 об/мин в зависимости от степени

загрузки.

- Время нахождения концентрата в печи при загрузке 16 т/час – 3 часа, при

загрузке 51 т/час – 4 часа.

Особенность управления процессом обжига состоит в том, что влажность

получаемого продукта традиционно определяется не непосредственно, а косвенно,

по температуре отходящих из печи газов. Это обусловлено отсутствием подходящих

датчиков, измеряющих содержание внутрикристаллической влаги.

Технологи в настоящее время не замеряют влажность концентрата на выходе

рассматриваемой печи, как таковую. Раз в 2-3 часа берется проба обожженного

концентрата и рассматривается под микроскопом, для того, чтобы убедиться, что

зерна концентрата «раскрылись», отдав внутрикристаллическую влагу и

тем самым, повысив содержание железа в концентрате. В идеале было бы полезно

иметь датчик, измеряющий содержание именно этой, внутрикристаллической влаги.

Однако, ввиду его отсутствия, технологам приходится мириться с косвенным

определением влажности концентрата по температуре отходящих газов.

Целью работы является разработка системы автоматического слежения и

стабилизации температуры газов, отходящих из обжиговой печи на оптимальном

уровне, значение которого для рассматриваемого технологического процесса обжига

железорудного концентрата, определенного на основе проведенных исследований и

опыте эксплуатации печи, составляет 230 0С [1].

Обжиговая печь потребляет газа в таком количестве, сколько нужно городу с населением, превышающим четверть миллиона человек [2]. Печь является достаточно энергоемким объектом, и оптимизация ее энергопотребления имеет очень важное экономическое значение. Поэтому разработка системы автоматического управления режимами обжига, что обеспечивает максимальную производительность печи при требуемом качестве железорудного концентрата на выходе, которая характеризуется его влажностью, является актуальной задачей.

1. Общая постановка проблемы

Печь, как объект управления, имеет целый ряд выходных величин, которые можно контролировать и которыми можно управлять, другие величины можно только контролировать (измерять), а третьи и вовсе не контролируемы. Объект имеет и целый ряд входных величин, воздействующих на него, управляющих и возмущающих. Как правило, сложным промышленным объектом, в том числе обжиговой печью, управляет несколько САР или одна многоуровневая САР.

При построении САР нужно рассмотрим объект управления с точки

зрения назначения. В данном случае, в соответствии с требованиями технологии

разрабатываемая САР должна стабилизировать температуру отходящих из печи

газов на уровне 230 0С [1], что косвенно будет свидетельствовать о достижении требуемой влажности концентрата на выходе печи, т.е. ее оптимальной работе.

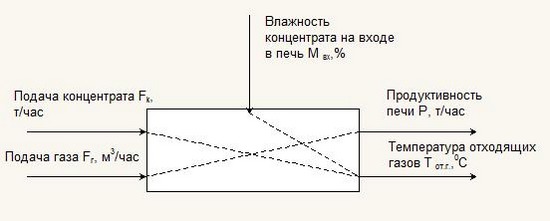

Таким образом печь, как объект управления, в проектируемой САР представляет собой устройство, на выходе которого имеются отходящие газы, и температуру этих газов проектируемая САР должна поддерживать на оптимальном уровне изменением подачи топливного газа [7, 8]. Схема процесса обжига концентрата в печи отражает основные информационные переменные обжиговой печи с точки зрения рассмотрения ее как объекта управления. Схема приведена на рисунке 1.

Рисунок 1 – Схема анализа процесса обжига железорудного концентрата в печи как объекта управления

Из множества факторов, влияющих на температуру отходящих газов, можно

выделить подачу газа в печь и скорость загрузки печи. Скорость загрузки

концентрата в печь является возмущением, а подача газа – управляющим

воздействием. Вариация влажности концентрата, подаваемого в печь, является

неконтролируемым возмущением. Такой выбор входных воздействий для САР

температуры продиктован тем, что предполагается неограниченное подача газа в

печь в любое время суток, и газ может быть подан в количестве, достаточном для

ее полной загрузки. Это позволит при оперативном управлении печью подавать на

нее столько концентрата, сколько производят предварительные стадии

технологического процесса. Анализ производительности печи требует учета

ситуации, когда поставщик газа, в зависимости от времени суток, ограничивает

его подачу некоторыми уровнями, меньше максимальной производительности печи или

подача газа по некоторым причинам нестабильна. В этом случае, для обеспечения

максимальной производительности имеет смысл выбрать в качестве управляющего

воздействия подачу концентрата в печь, а в качестве возмущения – подачу

газа. Таким образом, необходимо разработать систему автоматического управления

обжиговой печью, учитывающую взаимные перекрестные влияния локальных каналов

управления температуры и производительности друг на друга с учетом т

ехнологических ограничений на производительность печи (25-100 т/час) И газа

(1500-6000 куб. м/час), а также конструктивные ограничения на исполнительные

механизмы.

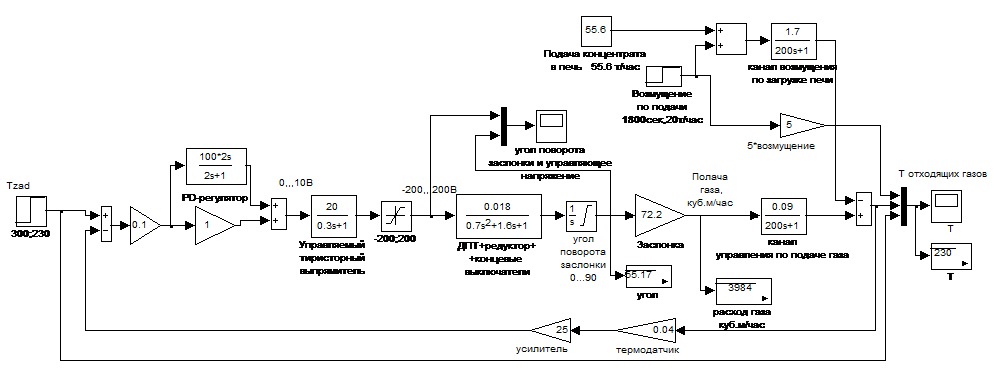

Уточненной целью работы является анализ системы автоматического слежения и стабилизации температуры отходящих газов обжиговой печи с учетом ограничений на ее производительность и конструктивные особенности исполнительного механизма (двигателя постоянного тока – ДПТ [9, 10]). Функциональная схема такой системы представлена на рисунке 2.

Рисунок 2 – Функциональная схема САР стабилизации температуры по принципу замкнутой САР с управлением по отклонению

(Анимация состоит из 8 кадров общей длительностью 8 секунд, количество циклов повторения - 5. Объем изображения - 56.4 Кб)

В качестве исполнительного механизма в схеме (рисунок 2) выбран ДПТ с концевыми выключателями и редуктором, тогда в установившемся режиме двигатель будет все время «подруливать» заслонкой подачу газа [6]. Такая система управления непрерывная. Исполнительный механизм такого рода сравнительно дорогой, но для такого серьезного объекта, как обжиговая печь он может быть применен, поскольку его стоимость не соизмерима со стоимостью печи.

Работа САР ТОГа (температуры отходящих газов) состоит в следующем.

Пусть соотношение скорости загрузки концентрата в печь и подачи в нее газа

таково, что отходящие газы имеют температуру 230 0С. Тогда на выходе устройства сравнения ноль, на выходе выпрямителя – ноль вольт, поэтому ИМ, т.е. ДПТ с редуктором не вращается, заслонка находится в фиксированном положении.

Пусть возмущение (скорость подачи концентрата в печь) медленно увеличивается. Как результат начнет понижаться температура отходящих газов. Это приведет к тому, что ошибка (сигнал на выходе устройства сравнения) начнет возрастать, что в свою очередь вызовет рост сигнала на выходе регулятора, а следовательно и напряжения на выходе управляемого выпрямителя. Двигатель начнет вращаться, поворачивая заслонку в сторону открывания, что приведет к повышению подачи газа в печь. Это приведет к некоторому повышению упавшей температуры газов. Если скорость загрузки будет продолжать линейно расти, то в результате переходного процесса ошибка регулирования стабилизируется, заслонка будет открываться все больше, с постоянной скоростью.

Естественно, увеличение подачи материала в печь не может длиться

бесконечно, ввиду ограниченности ее производительности. Поэтому по

достижении скорости подачи концентрата некоторой постоянной величины, д

вигатель доведет заслонку до такого положения, при котором ошибка станет равной

нулю, двигатель остановится и вновь температура на выходе печи будет равна 230 0С.

При резких изменениях скорости подачи концентрата в печь проявятся инерционно-колебательные свойства САР и на некоторое время переходный процесс может сделать температуру колеблющейся. Во избежание такого режима, когда ошибки стабилизации могут превысить допустимые значения, как было отмечено ранее, по технологии запрещается изменять скорость загрузки более чем на 3 т/час [1].

2. Методика решения задачи

Поскольку проектируемая САР определяет качество продукции, объем которой

достигает 11 миллионов тонн в год, то для такой ответственной участка следует

выбрать замкнутую САР с управлением по отклонению, которое широко применяется в

промышленности [3-5].

Температура отходящих из печи газов для рассматриваемого

технологического процесса обжига железорудного концентрата

определена на основе проведенных исследований и опыте эксплуатации

печи [1] и составляет 230 0С.

Структурная схема САР с ДПТ, по которой осуществлялось моделирование и анализ системы, приведена на рисунке 3. Введение традиционных ПИ и ПИД-регуляторов не привели к положительным результатам, поэтому в САР выбран ПД-закон регулирования для компенсации вредного воздействия интегратора, описывающего модель угла поворота заслонки. В ветку дифференциальности введена некоторая инерционность для сглаживания помех, которые могут появиться в сигнале ошибки реальной САР, и которые будут проявляться за счет дифференциальности, ухудшая точность регулирования.

Поскольку САР температуры отходящих газов предназначена для решения задачи

стабилизации, ее оптимизация была проведена для номинальной производительности,

составляющей 60% от максимальной ее величины, равной 100 т/час. Интерес вызывает поведение САР при других значениях скорости подачи в печь концентрата, а также, имея в виду, повышенную восприимчивость к наличию шумов в сигнале ошибки, который поступает на ПД-регулятор, проверить, как влияют такие шумы на работоспособность САР.

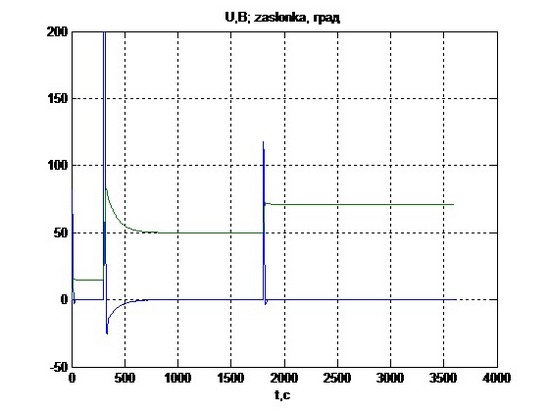

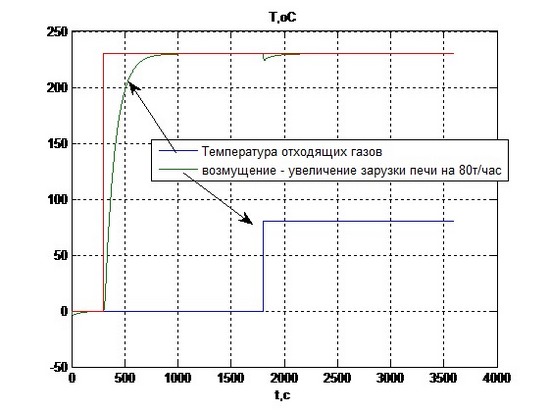

Переходные характеристики САР при увеличении загрузки печи на 80 т/час через 20 минут приведены на рис. 4, 5.

Рисунок 3 – Структурная схема моделирования САР температуры отходящих газов с ДПТ при номинальной скорости подачи концентрата в печь 55.6 т/час и увеличением загрузки печи на 20 т/час через 20 минут

Рисунок 4 – Переходные характеристики управляющего напряжения на ДПТ и угол поворота заслонки при увеличении загрузки печи на 80 т/час

Двигатель переводит заслонку на 500, обеспечивая при этом расход газа 3600 м3/час. При увеличении загрузки печи на 80 т/час, что соответствует ее максимальной производительности. Заслонка, открываясь на 710, пропускает 5120 м3/час газа, что не превышает ограничений по расходу газа 6000 м3. Время разогрева печи составляет 8 минут. Время компенсации возмущения составляет примерно 5 минут. Даже столь большое приращение по загрузке печи как 80 т/час, при допустимом по технологии, не более 3 т/час, едва заметно сказывается на переходной характеристике температуры отходящих газов. Таким образом, работа САР отлично компенсирует возмущения, что косвенно говорит о том, что влияние такого неконтролируемого возмущения, как нестабильность влажности концентрата, также будет успешно компенсироваться САР, если эти изменения будут происходить достаточно медленно, медленнее, чем время поступления концентрата в печь

Рисунок 5 – Переходная характеристика температуры отходящих газов при увеличении загрузки печи на 80 т/час

Выводы

1. Рассмотрен технологический процесс обжига железорудного

концентрата как объект управления. Данный процесс представлен многосвязным,

с перекрестным влиянием каналов управления по расходу газа и производительности

печи друг на друга. А также наличием возмущающего воздействий в виде влажности

входящего концентрата в печь.

2. Исследован отдельно канал регулирования температуры отходящих газов как косвенный показатель влажности концентрата на выходе из обжиговой печи. САР температуры отходящих газов построена с принципом управления по отклонению. Исследование САР проведено с учетом ограничений на производительность печи 25-100 т/час и на расход газа 1500-6000 м3/час с исполнительным механизмом ДПТ.

3. Результаты моделирования показали, что САР с ДПТ и настроенным ПД-регулятором обеспечивает хорошее качество регулирования во всем диапазоне изменения производительности печи. Время регулирования 8 минут, перерегулирование 0%, компенсация возмущения 5 минут. Автоколебания в режимах слежения и стабилизации отсутствуют.

4. В условиях возможного ограничения газа некоторыми уровнями, которые могут привести к меньшей производительности печи, или по причине нестабильной его подачи, необходимо разработать САР режимами обжига концентрата обеспечивающего производительность печи согласно текущей подаче газа при необходимом проценте влажности железорудного концентрата на выходе.

Список источников

- Федосов Б.Т. Устройство для измерения влажности. / Федосов Б.Т. // Авт. свид. СССР № 505957 с приоритетом от 24.06.1974. Зарегистрировано в Государственно реестре изобретений СССР 13.11.1975

- Свинолобов Н.П., Бровкин Л.П. Печи черной металлургии. / Свинолобов Н.П., Бровкин Л.П // Учеб. Пособие. – Днепропетровск: Пороги, 2004. – 154 с.

- Ким Д.П. Теория автоматического управления. Т.2. Многомерные, нелинейные, оптимальные и адаптивные системы / Ким Д.П. // Учеб. Пособие. – М.: ФИЗМАТЛИТ, 2004. – 464 с.

- Дорф Р., Бишоп Р. Современные системы управления. / Дорф Р., Бишоп Р. // Пер. с англ. Копылова Б.И. – М. :Лаборатория базовых знаний, С_Пб, 2002. – 832 с.

- Клиначёв Н. В. Теория систем автоматического регулирования и управления. / Клиначёв Н. В. // Учебно-методический комплекс. – Челябинск, 2005., http://model.exponenta.ru/tau_lec.html

- Касаткин А.С., Немцов М.В. Электротехника. / Касаткин А.С., Немцов М.В. // Учеб. пособие для вузов. – 4-е изд. – М.: Энергоиздат., 1983, – 440 с.

- Чиликин М.Г., Ключев В.И., Сандлер А.С. Теория автоматизированного электропривода. / Чиликин М.Г., Ключев В.И., Сандлер А.С. // Учеб. Пособие для вузов – М. : Энергия, 1979. – 616 с.

- Лукас. В.А. ТАУ. / Лукас. В.А. // М.: Недра, 1990. – 416 с.

- Дьяков И.А. «Схемотехника» [Электронный ресурс] – Режим доступа: http://www.studfiles.ru/dir/cat34/subj1128/file8446.html. – Дата доступа: 26.05.2013.

- Школа для Электрика. Все Секреты Мастерства. Электродвигатели постоянного тока. [Электронный ресурс] – Режим доступа: http://electricalschool.info/main/drugoe/387-jelektrodvigateli-postojannogo-toka.html. – Дата доступа: 29.06.2013.