Реферат по теме выпускной работы

Содержание

- 1. Актуальность темы магистерской работы

- 2. Цели и задачи исследования

- 3. обоснование способа управления

- 4. разработка Функциональная схемы

- 5. моделирования динамики САУ

- 6. Выводы

- Список источников

1. Актуальность темы магистерской работы

В последние годы на Украине наблюдается тенденция развития металлургических мини-заводов, на которых реализуются энергосберегающие технологии производства стали и проката. Энергосбережение в металлургии заключается в совмещении процессов непрерывного литья и непрерывной прокатки от жидкого металла до конечного проката. Чем быстрее металл доходит от жидкого состояния до конечного проката, тем лучше экономические показатели энергоемкого металлургического производства. В современных технологиях производства медных труб применяют горизонтальные модули непрерывного литья заготовок, отвечающие требованиям мини-заводов, поскольку их удобно размещать в действующих цехах, нет необходимости ни увеличивать высоту здания, ни формировать глубокий колодец.

Анализ существующего способа Г. Бессемера [1-2-3] литья листового металла в валках-кристаллизаторах имеет недостатки. Если нижний край жидкой металлической ванны металла достигает минимального расстояния между поверхностями валков, то в центре полосы образовывается ликвация по причине оттеснения примесей двумя фронтами кристаллизации, идущими на встречу друг другу. В этом случае замкнутые течения металла не могут вывести неметаллические включения в верхнюю часть ванны металла, а за счет его усадки появляется рыхлость и пористость в центре листа. Следовательно, процесс разливки необходимо проводить так, чтобы два фронта кристаллизации сваривались в области, находящейся выше указанного минимального расстояния между валками. Однако непрерывная разливка тонколистового металла за счет его малой толщины проходит нестабильно, так как объем металлической ванны не велик, а охлаждаемая вода, необходимая для отвода выделяющего тепла имеет нестабильную температуру.

Таким образом, для стабилизации процесса разливки, решения проблемы по удалению ликвационной зоны в средней части листового металла по всей его длине, а также улучшения и уплотнения структуры металла в магистерской работе будет разработана САУ процессом литья в валках-кристаллизаторах по информационному параметру, характеризующему положение фронта кристаллизации в валках, а также стабилизации теплового потока на кристаллизаторе.

2. Цели и задачи исследования

Цель работы – повышение качества металла, уплотнение его структуры за счет стабилизации положение фронта кристаллизации металла в валках-кристаллизаторах, а также теплового потока на кристаллизаторе. Для достижения данной цели необходимо решить следующие задачи.

1. Выполнить обзор технологической схемы литья в валках-кристаллизаторах в условиях двухвалковой МНЛЗ производства тонколистового проката.

2. Проанализировать процесс литья в валках-кристаллизаторах как объект управления с точки зрения основных информационных переменных.

3. Обосновать выбранный способ управления процессом и разработать функциональную схему САУ.

4. Выполнить синтез САУ. Проверить работоспособность системы методами математического моделирования. Проанализировать динамику САУ.

5. Оценить ожидаемую экономическую эффективность от внедрения САУ.

3. обоснование способа управления

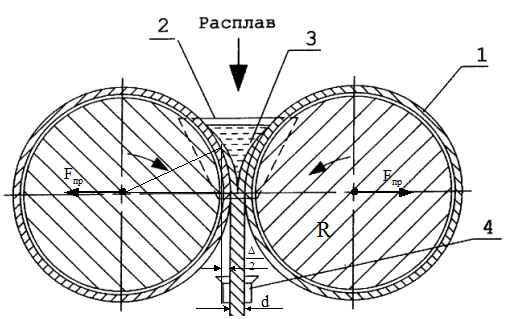

Сила реакции слитка на валки-кристаллизаторы Fnp является информационным параметром, соответствующим положению фронта кристаллизации по отношению к валкам – кристаллизаторам на (рис1).

Рисунок 1 – Мнемосхема процесса разливки в валках кристаллизаторах

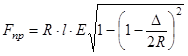

Цель системы автоматизации управления процессом разливки в валках-кристаллизаторах – поддержание на заданном уровне силы реакции, приложенной к валкам перпендикулярно плоскости формируемого слитка равной:

Рассмотрим работу системы на примере конкретного исполнения.

Валки-кристаллизаторы длиной  =800 мм и радиусом R =400 мм вращаются со скоростью 50 об/мин большей,

чем требует технология разливки [3].По торцам валков-кристаллизаторов стоят электромагнитные устройства,

формирующие боковую кромку металла и предотвращающие его слив.

В межвалковую область, в которой находится затравка, заливают металл.

Тензодатчики, закрепленные на оси валков-кристаллизаторов фиксируют силу реакции,

приложенную перпендикулярно плоскости формируемого листа металла толщиной d=5мм.

При заданном обжатии закристаллизовавшегося металла Δ = 2 мм и его пределе текучести

=800 мм и радиусом R =400 мм вращаются со скоростью 50 об/мин большей,

чем требует технология разливки [3].По торцам валков-кристаллизаторов стоят электромагнитные устройства,

формирующие боковую кромку металла и предотвращающие его слив.

В межвалковую область, в которой находится затравка, заливают металл.

Тензодатчики, закрепленные на оси валков-кристаллизаторов фиксируют силу реакции,

приложенную перпендикулярно плоскости формируемого листа металла толщиной d=5мм.

При заданном обжатии закристаллизовавшегося металла Δ = 2 мм и его пределе текучести при температуре процесса

при температуре процесса

расчетная сила равна:

расчетная сила равна:

При этом скорость вращения валков-кристаллизаторов необходимо уменьшать до тех пор, пока указанная сила не достигнет расчетной. Далее процесс разливки - прокатки протекает со скоростью, соответствующей заданной силе реакции слитка (силы прокатки) на валки. Мощность для процесса разливки – прокатки при силе реакции металла на валки-кристаллизаторы Fnp=905kH соответствует P = Fnp . Vл = 905 . 103 . 0,3 = 272 кВк

4. разработка Функциональная схемы

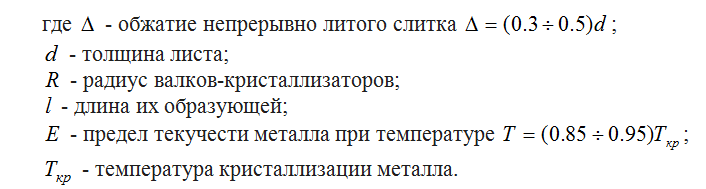

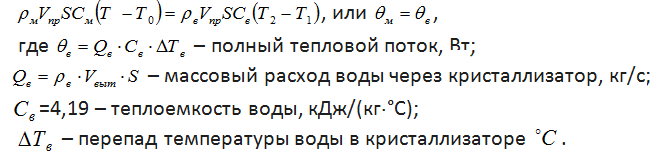

Функциональная схема системы автоматизации управления непрерывным процессом разливки в двухвалковой МНЛЗ представлена на рис.

Работа системы происходит следующим образом. Сначала в ручном режиме задается скорость вращения валков-кристаллизаторов

рассчитанная технологом, и по мере формирования закристаллизовавшегося слитка металла фиксируют

результаты измерения силы реакции слитка на валки-кристаллизаторы.

До тех пор пока значение текущей силы реакции меньше заданной расчетной,

скорость вращения валков уменьшается пропорционально значению разности между текущей ошибкой рассогласования по

силе реакции слитка на валки и расчетной силой прокатки. При достижении силы прокатки заданной расчетной (равенства ошибки рассогласования нулю) величина скорости вращения валков регулируется соответственно текущей силе прокатки.

рассчитанная технологом, и по мере формирования закристаллизовавшегося слитка металла фиксируют

результаты измерения силы реакции слитка на валки-кристаллизаторы.

До тех пор пока значение текущей силы реакции меньше заданной расчетной,

скорость вращения валков уменьшается пропорционально значению разности между текущей ошибкой рассогласования по

силе реакции слитка на валки и расчетной силой прокатки. При достижении силы прокатки заданной расчетной (равенства ошибки рассогласования нулю) величина скорости вращения валков регулируется соответственно текущей силе прокатки.

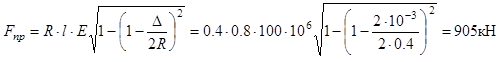

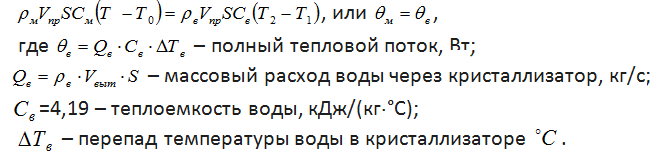

При увеличении сигнала обратной связи по силе прокатки скорость вращения валков-кристаллизаторов также увеличивается пропорционально значению суммы расчетной силы прокатки и текущей ошибки рассогласования по силе реакции слитка на валки. Такое регулирование скорости вращения валков-кристаллизаторов требует применения системы управления с переменной структурой управления, позволяющей согласовать входы по цепям задания и обратным связям. Данная скорость вращения валков-кристаллизаторов, соответствующая текущей силе реакции слитка на валки и характеризующая производительность процесса разливки является задающим воздействием для системы управления электроприводом насоса, обеспечивающей на заданном уровне тепловой поток охлаждаемой воды на кристаллизаторе:

Т.е. тепловой поток, отдаваемый металлом, равен тепловому потоку, забираемому водой. Температура охлаждаемой воды не стабильна, поэтому, если на входе кристаллизатора температура входящего потока воды T1 увеличится, то тепловой поток охлаждаемой воды уменьшится, о чем свидетельствует обратная связь контроллера теплового потока, и насос будет быстрее качать воду из бассейна(рис2).

Рисунок 2 – Функциональная схема САУ непрерывным процессом разливки в валках кристаллизаторах ЛПА производства тонколистового проката

5.моделирования динамики САУ

Таким образом, структурная схема системы стабилизации силы реакции металла на валки-кристаллизаторы должна иметь два контура регулирования. Внешний контур – регулятор силы прокатки. Внутренний – регулятор скорости разливки металла. Схема моделирования САУ приведена на (рис3).

Рисунок 3 – Схема моделирования системы стабилизации силы реакции металла на валки-кристаллизаторы

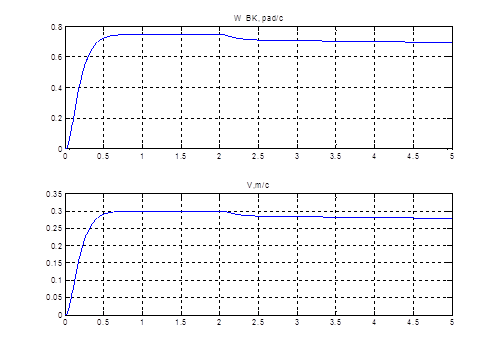

Для обеспечения стабильного процесса литья задание скорости разливки-прокатки заготовки необходимо корректировать, так, чтобы при уменьшении силы реакции металла на валки-кристаллизаторы, задающее воздействие скорости также уменьшалось. С этой целью регулируемая ошибка рассогласования по силе прокатки складывается со знаком минус с сигналом уставки силы прокатки. Переходные характеристики системы приведены на (рис4 и 5).

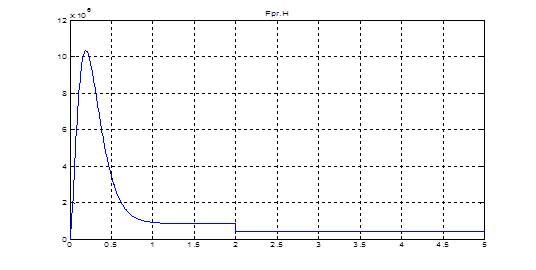

Рисунок 4 – Переходная характеристика силы реакции металла на валки-кристаллизаторы

Рисунок 5 – Переходная характеристика скорости вращения валков-кристаллизаторов и скорости литья при уменьшении силы прокатки

Анализируя переходные характеристики , можно сделать вывод о работоспособности системы стабилизации силы реакции металла на валки-кристаллизаторы. Скорость литья-прокатки заготовки изменяется в соответствии с изменением фронта кристаллизации, зависящего от состояния теплопереноса в кристаллизаторе.

Скорость вращения валков-кристаллизаторов, соответствующая текущей силе реакции слитка на валки и характеризующая производительность процесса разливки vл является задающим воздействием для системы управления электроприводом насоса, обеспечивающей на заданном уровне тепловой поток охлаждаемой воды на валках-кристаллизаторах:

Т.е. тепловой поток, отдаваемый металлом, равен тепловому потоку, забираемому водой. Температура охлаждаемой воды не стабильна, поэтому, если на входе кристаллизатора температура входящего потока воды T1 увеличится, то тепловой поток охлаждаемой воды уменьшится, о чем свидетельствует обратная связь контроллера теплового потока, и насос будет быстрее качать воду из бассейна.

6.Выводы

- Анализ существующих технологических схем разливки по Г. Бессемеру показал, что в центре полосы в области минимального расстояния между валками-кристаллизаторами образовывается ликвация, приводящая к рыхлости и пористости металла в центре листа. Поэтому процесс разливки необходимо проводить так, чтобы два фронта кристаллизации сваривались в области, находящейся выше минимального расстояния между валками-кристаллизаторами. Такое ведение процесса можно обеспечить за счет стабилизации силы реакции металла на валки-кристаллизаторы, соответствующей указанному выше фронту кристаллизации, а также стабилизации теплового потока на валках-кристаллизаторах.

- Синтезирована и исследована САУ стабилизации силы реакции металла на валки-кристаллизаторы. Данная система построена по принципу подчиненного регулирования. Внешний контур – регулятор силы прокатки, корректирует задающее воздействие для скорости вращения валков-кристаллизаторов, и соответственно скорости литья.

- Анализ результатов моделирования подтвердил работоспособность системы. Скорость литья-прокатки заготовки изменяется в соответствии с изменением фронта кристаллизации, зависящего от состояния теплопереноса в кристаллизаторе.

- Исследование динамики всей системы автоматизации процессом литья – прокатки в валках-кристаллизаторах с учетом системы стабилизации теплового потока будут приведены в последующих разработках.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- М. Бровман, В. Полухин, В. Николаев Возможности валковых литейно-прокатных агрегатов при создании мини-заводов /«Национальная металлургия», №10 2010. – С.26 - 28.

- Литейно-прокатные комплексы:http://specural.com.

- Николаев, Виктор Алексеевич Исследование процесса бесслитковой прокатки стальной полосы с целью определения эффективных технологических и конструктивных параметров /Диссертация на соискание ученой степени к.т.н., ВАК: 05.16.05 Специальность: Обработка металлов давлением.

- Денисенко В.В. Компьютерное управление технологическим процессом, экспериментом, оборудованием. –М.: Горячая линия – Телеком, 2009. – 608 с., ил.

- Олссон Г., Пиани Д. Цифровые системы автоматизации и управления. – СПб.: Невский диалект, 2001. 557 с.: ил.

- Информационная технология. Комплекс стандартов и руководящих документов на автоматизированные системы. – М.: Издательство стандартов, 1991. – 36 с.

- ГОСТ 19.005-85. Схемы алгоритмов и программ. Правила выполнения. – М.: Издательство стандартов, 1985 – 18 с. – УДК 65.011.66:002:006.354. Группа Т58.

- Глинков Г.М. Проектирование систем контроля и автоматического регулирования металлургических процессов/под ред. Глинкова Г.М. –М.: 1986. – 452 с.