Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Объект описания

- 3. Цели и задачи магистерской работы

- 4. Обзор методов и алгоритмов моделирования

- 5. Обзор прикладных программ

- 6. Математическая постановка задачи

- Заключение

- Список источников

Введение

Газотранспортные предприятия—это предприятия, основным видом деятельности которых является магистральная транспортировка газа и, иногда, сопутствующих нефтепродуктов. В наше время газ как источник энергии используется практически повсеместно, на всех заводах и фабриках. Каждый из нас привык видеть красивый голубой огонёк у себя на кухне. Поэтому, трудно переоценить всю важность работы газотранспортных предприятий. На первый взгляд может показаться, что ничего сложного в их деятельности нет—газ сам течёт по трубам. Однако, это совсем не так. Трубы до 1,4 м диаметром, 75 атм. рабочее давление в трубе, сложнейшее оборудование для компремирования и распределения газа. И весь этот комплекс нельзя просто остановить ни на одну минуту.

Множество объектов газотранспортных компаний составляют газотранспортную систему страны, отдельного региона, города. А всей этой системой необходимо как-то управлять.Для управления газотранспортной системы создаются диспетчерские пункты и соответствующие автоматизированные системы с иерархической структурой. Основой построения таких систем является принцип единства и совместимости математического, информационного и технического обеспечения АСУ всех уровней управления.

1. Актуальность темы

Наиболее актуальными проблемами диспетчерской службы газотранспортного предприятия являются задачи обеспечения безопасной эксплуатации и улучшение управления процессами транспорта газа. Для решения данных задач разрабатываются и внедряются системы диспетчерского управления и системы автоматизации, включая системы телемеханики. Однако при использовании «традиционной» системы телемеханики и диспетчерского управления задачу анализа ситуации и принятия решений решает человек-диспетчер. В условиях необходимости принятия ответственных решений в ограниченные сроки (особенно при локализации аварий) и на основе анализа многокритериальных данных нагрузка на диспетчера существенно возрастает. Задача принятия решений усложняется при необходимости анализа технологического объекта сложной структур, например, закольцованной трубопроводной системы перемычками и различными вариантами потоков газа.

Анализ ряда аварий в газовой отрасли показал, что одной из причин аварий являются ошибки диспетчерского персонала, непринятие или принятие неправильных управляющих решений. К тому же постоянно возрастают требования, предъявляемые к качеству выполнения операторами и диспетчерами своих функций в человеко-машинной системе управления [3]

Исходя из вышесказанного, особую роль приобретает автоматизация принятия решений в области управления газопроводами и другими распределенными объектами. Необходимо обеспечивать помощь диспетчеру в анализе текущего режима работы объекта, автоматизировать идентификации аварийных ситуаций и выдачу диспетчеру рекомендаций по их локализации и устранению при максимальном сохранении работоспособности газотранспортной системы или другого технологического объекта в целом, что можно обеспечить с помощью систем поддержки принятия решений (СППР). Поставленные задачи решаются СППР за счет первичной автоматической обработки данных, поступающих от систем телемеханики и других систем, проведения расчетов и моделирования режимов работы объекта, а также применения компонентов экспертной системы в виде правил с описанием возможных ситуаций в системе с соответствующими рекомендациями диспетчеру.

2. Объект описания

Объект описания—процесс транспортировки газа по ГТС (технологический процесс).Самым распространенным способом доставки газа потребителям является транспортировка по трубам..

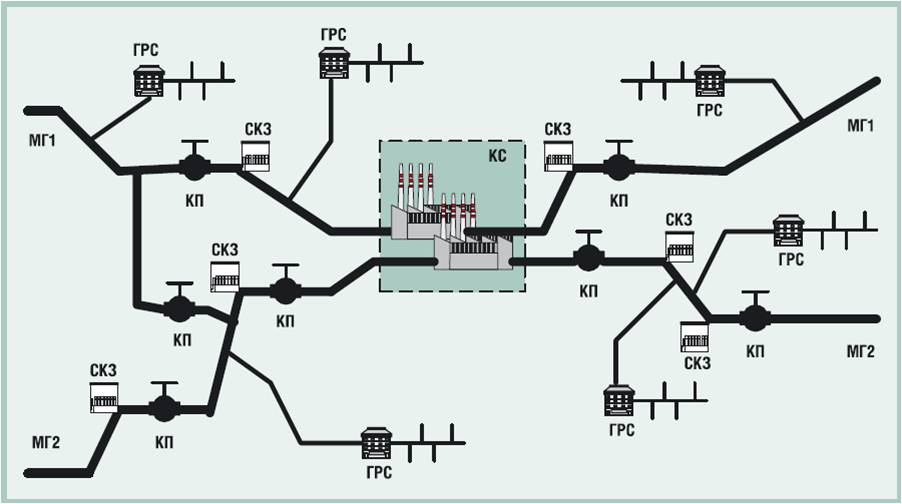

Газотранспортная система (ГТС) в упрощённом представлении состоит из линейной части (трубопроводов) и газокомпрессорных станций (насосов). Под линейной частью подразумеваются магистральные газопроводы и газопроводы отводы, а также некоторые другие технологические объекты. Газокомпрессорные станции (ГКС), названные для простоты насосами, представляют собой чрезвычайно сложные технологические объекты. К наиболее распространённым технологическим объектам линейной части газотранспортной системы можно отнести: крановые площадки (КП), газораспределительные станции (ГРС), станции катодной защиты (СКЗ) (рис.1). КП служат для перераспределения газовых потоков между газопроводами, локализации некоторых участков газопроводов при аварийных ситуациях или ремонтных работах и т.п. СКЗ устанавливаются для защиты труб магистрального газопровода от коррозии. На ГРС производится подготовка газа для конечного потребителя: снижение и регулировка давления, одоризация и др.[7]

Рисунок 1 — Упрощённое представление газотранспортной системы

(анимация: 9 кадров, 7 циклов повторения, 30,7 килобайт)

Одной из основных задач развития автоматизированных систем управления в газовой промышленности является задача создания и развития автоматизированной системы оперативно-диспетчерского управления.То есть для управления газотранспортной системой создаются диспетчерские пункты и соответствующие автоматизированные системы с иерархической структурой: Центральный диспетчерский пункт газотранспортного предприятия (ЦДП ГТП)—Диспетчерский пункт ЛПУ—ДП удаленной компрессорной станции (при наличии таковой)—ДП компрессорного цеха.

Ниже приведён пример фрагмента ГТС.

Рисунок 2 — Пример фрагмента газотранспортной системы

МГ1, МГ2—магистральные газопроводы;

ГРС—газораспределительные станции;

КП— крановые площадки;

СКЗ—станции катодной защиты;

КС—компрессорная станция.

Перед пуском газа по трубам его необходимо подготовить. Дело в том, что вместе с природным газом из скважины выходят различные примеси, которые могут испортить оборудование. Газ очищают от них несколько раз: непосредственно при выходе из скважины, в наземных сепараторах, а затем еще при транспортировке и на компрессорных станциях. Далее газ осушают, охлаждают при помощи холодильных установок или путем дросселирования (понижения давления в месте сужения трубопровода).

В настоящее время с точки зрения эффективности максимальным диаметром газопровода считается 1420 мм. Крупнейшей в мире является российская газотранспортная система с протяженностью магистральных газопроводов на её территории в 161,7 тыс. км. Длина украинских магистральных газопроводов вместе с газопроводами-отводами—5094,408 км.[5]

3. Цели и задачи магистерской работы

Целью работы является повышение эффективности управления технологическими процессами магистрального транспорта газа за счет разработки методов и моделей поддержки принятия диспетчерских решений.

Для решения указанной цели поставлены следующие задачи:

- Анализ методов и моделей управления газотранспортной системой с учетом специфики технологических процессов

- Исследование моделей компонентов газотранспортной системы и параметрическое описание их взаимосвязи

- Разработка процессно-ориентированного подхода к формализованному представлению технологических процессов транспорта газа

- Разработка дискретно-непрерывных моделей управления газотранспортной системой в виде гибридного автомата

- Проверка адекватности разработанной модели и определение её эффективных параметров

- Разработка рекомендаций для газотранспортных предприятий на основе экспериментальных данных

4. Обзор методов и алгоритмов моделирования

Моделирование технологического процесса позволяет: точно определить элементы технологического процесса, которые необходимо усовершенствовать; количественно оценить зависимость точности процесса обработки от технологических факторов; прогнозировать эффект внедрения тех или иных мероприятий по улучшению технологии; создать математическую базу для разработки автоматизированных систем управления.

Процесс построения моделей можно представить следующим образом:

Рисунок 3 — Процесс построения моделей

На первом этапе создания модели выделяются признаки, характеризующие систему и системообразующие элементы, а также отношения, на которых реализуются эти признаки. Это позволяет определить исследуемый объект как систему. На втором - определяется цель моделирования системы. На третьем этапе на каждом уровне детализации разрабатываются математические модели и модели координаторов для взаимодействия между уровнями.На первом уровне изучают интересующую систему (объект моделирования) и описывают ее содержательно. Такое описание называют концептуальной (содержательной) моделью, представляющей собой словесное описание математической формулировки задачи. Затем формулируют концептуальную модель, для чего разрабатывают структуру модели. Это структурный или топологический уровень формирования модели, на котором модель записывается в виде балансовых соотношений и ограничений. Далее на алгоритмическом уровне разрабатывают алгоритм решения математической модели. Программная реализация которого соответствует следующему уровню детализации – параметрическому, на котором определяются параметры модели. И далее на последнем уровне проводится проверка адекватности модели моделируемому объекту.[8]

Для моделирования работы производственных процессов могут быть применимы такие методы [3, 7]:

- Аналитическое (математическое) и численное моделирование

- Имитационное моделирование

- Физическое моделирование

- Натурное моделирование.

- Аналитические и численные методы моделирования

Эти методы позволяют получить характеристики системы как некоторые функции параметров ее функционирования. Таким образом, модель представляет собой систему уравнений, при решении которой получают параметры, необходимые для расчета выходных характеристик системы. Но часто вследствие сложности большинства реальных систем их законченное математическое описание (модель) либо не существует, либо еще не разработаны аналитические методы решения созданной математической модели. Во-вторых, при выводе формул, на которых основываются аналитические методы, принимаются определенные допущения, которые не всегда соответствуют реальной системе.

Примером является линейное программирование, где для постановки задачи задается система уравнений: одно целевое (минимум или максимум) и ряд ограничений. Частный случай линейного программирования - сетевая задача. Другой пример данных методов моделирования - нелинейное программировании. Оно применяется, когда зависимости между величинами нельзя выразить линейно.К этой группе методов так же относят метод конечных разностей, метод конечных элементов , методы итераций, прямое численное моделирование (один из методов численного моделирования течений жидкости или газа).

Достоинства методов: не требует больших затрат на проведение, широкая область применения, простота некоторых методов и возможность получения решения без применения ЭВМ[9].

Недостатки методов: зачастую достаточно сложно построить модель адекватно учитывающую все факторы[9].

- Имитационные методы моделирования (статистические)

Суть имитационного моделирования (ИМ) заключается в имитации процесса функционирования системы во времени, с соблюдением таких же соотношений длительности операций как в системе оригинале. При этом имитируются элементарные явления, составляющие процесс, сохраняется их логическая структура, последовательность протекания во времени. В результате применения ИМ получают оценки выходных характеристик системы, которые необходимы при решении задач анализа, управления и проектирования.

Есть разные методы ИМ, например, на основ сетей, с помощью графов и конечных автоматов.

Достоинства метода: широкий круг решаемых задач, могут решать задачи практически любой сложности, можно провести неограниченное количество экспериментов с разными параметрами [9].

Недостатки метода: сложность описания всех условий и требования вычислительной мощности[9].

- Физическое моделирование

Это экспериментальное моделирование, основанное на физическом подобии уменьшенной в размерах модели.

Достоинства метода: область применения недоступная другим методам[9].

Недостатки метода: метод может дать надёжные результаты лишь при соблюдении физического подобия модели[9].

- Натурное моделирование

Ставит в соответствие реальному объекту его материальный макет либо ставится эксперимент на самом исследуемом объекте, который при специально подобранных условиях опыта служит моделью самого себя.

Достоинства метода: возможность протестировать объект моделирования в реальных условиях[9].

Недостатки метода: высокие затраты на создание модели[9].

5. Обзор прикладных программ

Существуют следующие программы, применяемые для моделирования работы, анализа и управления работой ГТС:

- Программа SPS для поддержки принятия диспетчерских решений (включает разные программные продукты) Основные функции: отслеживание состава и свойств, имитация тепловых условий, расчет ёмкости трубопроводной системы.

- PSIPrognosis—програSynerGEE—расчеты и оптимизация режимов работы трубопроводных сетей.Физическое моделирование

- SynerGEE—расчеты и оптимизация режимов работы трубопроводных сетей.

- Galiom—Управление целостностью оборудования (RBI, RCM).

- Uptime—управление целостностью трубопроводов.

- Scada—системы (Supervisory Control And Data Acquisition—Диспетчерское управление и сбор данных). Это промышленные управляющие системы, предназначенные в первую очередь для сбора информации об объекте управления, ее отображения и архивировании.

- Комплекс программ «АРМ диспетчера». Автоматизированное рабочее место (АРМ) диспетчера (оператора) предназначено для оперативного наблюдения за одной или несколькими частями технологического процесса объекта автоматизации, а также для управления ограниченной частью оборудования.

- Комплекс программ «Режимный журнал диспетчера». Комплекс по сбору, отображению данных в удобном виде, а также междууровневому обмену информацией.

Основные недостатки программ: сложность внедрения и работы, не всегда объясняются результаты, не везде учитывается спецификация ГТС Украины.

6. Математическая постановка задачи

В штатном режиме функционирования ГТС решается задача минимизации энергозатрат на транспортировку при соблюдении плана поставок газа, а в аварийном режиме решается задача минимизации потерь [2].

Мощность, затрачиваемая на перекачку газа через заданный трубопровод с заданным средним давлением пропорциональна расходу газа в кубе (L3).

Таким образом можно записать, что расход энергии на перекачку газа будет равен:

Где К—коэффициент пропорциональности характерный для заданных условий (сопротивление трубопровода, свойства газа, давление)

Т—период времени

L— расход газа

Количество газа , которое будет перекачано за время Т составит:

Для потерь газа имеем:

где ξ—коэффициент сопротивления трубы, u—средняя по сечению скорость газа, ρ—газовая постоянная.

Заключение

Проведение расчётов и моделирование режимов работы объектов газотранспортных сетей является актуальной и до конца не решённой задачей, так как с одной стороны моделирование важно для улучшения эффективности работы газотранспортных сетей, но с другой стороны существует большое количество методов моделирования и все они не идеальны и имеют недостатки. В ходе работыбыли рассмотрены основные группы методов моделирования производственных процессов и выполнена постановка задачи, которая позволит в дальнейшем создать работоспособную модель процесса транспорта газа.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: зима 2013–2014 гг. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Абузова Ф.Ф., Алиев Р.А., Новоселов В.Ф. и др. Техника и технология транспорта и хранения нефти и газа. -М.: Недра, 1992. - 320 с.

- Алиев Р.А., Белоусов В.Д., Немудров А.Г. и др. Трубопроводный транспорт нефти и газа.- М.: Недра, 1988

- Блок моделирования и прогнозирования режимов работы газотранспортных сетей (http://www.atgs.ru)

- Новицкий К.А. Задача управления потоками в транспортной системе: сб. науч. тр. МАДИ. Ротапринт МАДИ - М., 2009

- Официальный сайт ПАО«Укртрансгаз» (Укртрансгаз)

- Сарданашвили С.А. Расчётные методы и алгоритмы (трубопроводный транспорт), М.-2005

- Статья «Решения по организации связи и передачи данных по линейной части магистральных газопроводов» (www.cta.ru/cms/f/342654.pdf)

- Статья «Виды математических моделей. Иерархическая структура моделей гибкой химико-технологической системы.» (http://cisserver.muctr.ru/alk/cis-mathmod/lectures/lecture4/lecture4.php)

- Статья «Методы моделирования производственных процессов» (www.tehnomag.ru/doc/203858.html)