Реферат по теме выпускной работы

Содержание

Введение

В работе приведены результаты исследований стали 22К после электрошлакового переплава (ЭШП) под различными флюсами. Сталь 22К (таблица 1) находит широкое применение в энергетическом машиностроении и в частности как материал для изготовления элементов котла. Исходя из этого, к металлу предъявляют следующие требования: высокие механические характеристики — прочность, пластичность, вязкость, твердость; стабильность структуры и механических свойств при работе с высокими нагрузками и высокой температурой в течение длительного времени; высокая сопротивляемость воздействию агрессивных сред.

| Химический состав стали, мас. % | |||||||

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0,19 | 0,17-0,4 | 0,7-1,0 | до 0,3 | до 0,035 | до 0,04 | до 0,3 | до 0,3 |

Исходную сталь марки 22К для расходуемых электродов получали в условиях электросталеплавильного цеха ПАО «ЭМСС» (г. Краматорск, Украина) путем выплавки углеродистого полупродукта в дуговой сталеплавильной печи (ДСП) с последующей обработкой металла в агрегате ковш-печь (УКП) и вакууматоре камерного типа (УВС). Выплавленную сталь разливали в изложницу массой 3,6 тонн. Затем слиток ковали на прессе 31,5МН в заготовки для электродов ЭШП, поверхность которых дополнительно обрабатывали на механических станках (рис. 1). Из металла этого же слитка изготавливали затравки для ЭШП и отбирали металл для сравнительных исследований. Дополнительно в качестве одного из расходуемых электродов (плавка №1) применяли летник диаметром 90 мм, полученный при заливке этого же слитка.

Электрошлаковый переплав, полученных электродов осуществляли в проблемной лаборатории спецэлектрометаллургии кафедры «Электрометаллургия», Донецкого национального технического университета на промышленной печи ЭШП У-578 (рис. 2). Эта однопозиционная многоцелевая печь рассчитана на выплавку сплошных и полых слитков диаметром до 700 мм массой до 700 кг. Печь работает по однофазной схеме и питается от низковольтного трансформатора переменного тока промышленной частоты (50 Гц) марки ТШП 10/1 (А 662М) мощностью 724 КВт.

Отличительной особенностью печи, установленной в ДонНТУ, является то, что она переоборудована в печь камерного типа. Это дает возможность создавать в плавильном пространстве печи контролируемую атмосферу (Ar, N2, O2) и проводить электрошлаковый переплав различных металлов и сплавов, включая высокореакционные, при нормальном и избыточном (до уровня + 3·104 - 5·104 Па) давлениях, а также в вакууме под стандартными промышленными флюсами и специальными, так называемыми, «активными» кальцийсодержащими (системы СaF2-Ca).

Расходуемые электроды переплавляли в стационарный кристаллизатор диаметром 200 мм. Переплав проводили под промышленными флюсами АНФ-1П (плавка №3), АНФ-6 (плавки № 1, 2) и под флюсом CaF2+Ca (плавка № 4). Флюс расплавляли непосредственно в кристаллизаторе, используя технологию «твердого» старта. Данные по параметрам переплава приведены в табл. 3.

| Флюс | CaF2 | Al2O3 | CaO | SiO | Ca |

| АНФ-1П | ~95 | -- | 5 | <1 | -- |

| АНФ-6 | основа | 23-31 | <8 | <2,5 | -- |

| Экспериментальный (кальцийсодержащий) | 96,5 | -- | -- | -- | 3,5 |

| Номер плавки | Электрод: сторона квадрата (ø - диаметр) / длина, мм | Флюс | Атмосфера | Высота слитка (вместе с затравкой), мм |

| 1 (А1Ш) |

ø90/1794 | АНФ-6 | Воздух | 373 |

| 2 (А2Ш) |

84,5/2108 | АНФ-6 | Воздух | 371 |

| 3 (А3Ш) |

84,5/2105 | АНФ-1П | Воздух | 370 |

| 4 (А4Ш) |

84,5/2104 | CaF2+Ca | Аргон | 365 |

Электрические режимы переплава поддерживали на уровне U = 40-45 В, I = 3,5-5,0 кА, обеспечивающих хорошее качество формирования поверхности выплавляемых слитков (рис.3).

Полученные слитки были откованы на прессе 31,5МН в прутки диаметром 100мм и вместе со сравнительным прутком из стали 22К переданы на термообработку. Результаты металлографического анализа показали, что в металле слитков ЭШП, наблюдается уменьшение дефектов ликвационного характера и он имеет более плотную химически однородную структуру. Установлено, что при переплаве под «активным» кальцийсодержащим флюсом системы CaF2+Ca наблюдается хорошее рафинирование от серы, фосфора, кислорода, азота и неметаллических включений (табл.4).

| № плавки - шлифа | Количество включений на площади 100мм2 | Содержание включений в объемных процентах |

| 1 - 1 | 674 | 0,01626 |

| 1 - 2 | 471 | 0,00729 |

| 2 - 1 | 623 | 0,02536 |

| 2 - 2 | 348 | 0,01164 |

| 3 - 1 | 775 | 0,02124 |

| 3 - 2 | 681 | 0,02496 |

| 4 - 1 | 312 | 0,01173 |

| 4 - 2 | 406 | 0,00625 |

| 22К №1 | 688 | 0,01531 |

| 22К №2 | 1022 | 0,03175 |

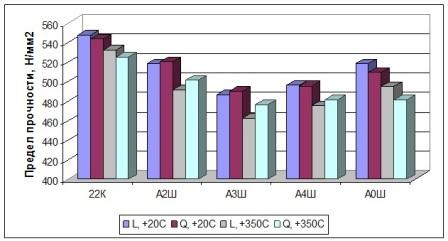

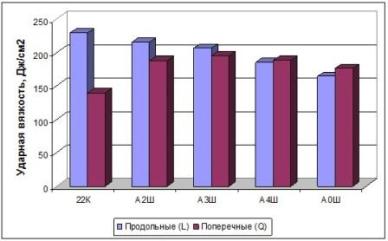

Механические свойства определялись на образцах заготовок, прошедших финишную термообработку закалки и отпуска. Испытаниям подвергались образцы, вырезанные в продольном и поперечном направлении к оси изделий. Кроме комнатной температуры были проведены механические испытания при температуре +350°С. По сравнению с исходным материалом, слитки КЭШП обладают наибольшей изотропией механических свойств.

Выводы.

1. Показано, что ЭШП является эффективным процессом для одновременного рафинирования металла и получения структурно- и химически однородных слитков из стали 22К.

2. Сравнительный анализ показал, что наиболее эффективным из опробованных при ЭШП стали 22К флюсов (АНФ-1П, АНФ-6 и CaF2+Ca ) является флюс системы CaF2+Ca, при переплаве под которым наблюдается наилучшее рафинирование металла от серы, фосфора, кислорода, азота, наименьшее содержание (показатель 2,5 раза ниже, по сравнению с исходным металлом) и размер неметаллических включений.