Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Практична частина

- Висновки

- Перелік посилань

Вступ

Залізо та його сплави є основою сучасної технології і техніки. Ще в середині 70х років минулого століття академік Патон Б.Є.назвав двадцяте століття «залізним», не погодитися з ним неможливо. У ряді конструкційних металів залізо стоїть на першому місці і не поступитьсяйого ще довгий час, незважаючи на те, що кольорові метали, полімерні і керамічні матеріали знаходять все більше застосування. Залізо та йогосплави становлять понад 90% всіх металів, що застосовуються в сучасному виробництві.

Розроблено ряд нових і ефективних способів підвищення якості сталі безпосередньо в металургійному виробництві. У ІЕЗ ім. Є. О. Патона розроблена і пройшла тривалий опробування технологія переплавки різних відходів, що відноситься до спеціальних видів електрометалургії, зокрема до електрошлаковомупереплаву. Відмінною її ослбенностью є використання в якості переплавляється матеріалу відходів у некомпактності вигляді. Відходи можуть використовуватися безпідготовчих операцій очісткі.Електрошлаковий переплав стружки дозволяє використовувати повернення власного виробництва для виготовлення злитків, що значнопідвищує коефіцієнт використання металу без зниження якості, надійності і працездатності металовиробів. Електрошлаковий переплав (ЕШП) є вторинним процесом рафінування металів. Він застосовується для подальшого очищення після завершенняпервинних операцій з видалення домішок і рафінування. В якості вихідного матеріалу зазвичай застосовується суцільний електрод, що витрачається зпервинного металу, який може бути литим, отриманим обробкою тиском або складається з брухту.У 1971-72 рр.. в тому ж інституті був розроблений процес порціонної електрошлакового відливання, при якому в водоохлаждаемой изложнице при допомоги не витрачаютьсяелектродів розплавляють суміш шлакообразующих компонентів. У виливницю через шлак заливають порцію стали з плавильного агрегату. При заливанні електроди піднімають.Після заливки ведуть електрошлаковий обігрів, забезпечує підтримання дзеркала металу рідким, тоді як залитий метал знизу твердне. Наступна порціязаливається стали змішується із залишком рідкої сталі першої порції. Ці цикли повторюються до заповнення всієї виливниці.

Електрошлакове кокільне лиття є різновидом ЕШЛ. Технологія електрошлакового кокильного лиття дозволяє одержувати виливки за механічними властивостями не поступається прокату і без зміни хімічемкого складу.Це двохстадійний процес: спочатку в електрошлакового тигельної печі отримують рідкий електрошлаковий метал, а потім заливають його в кокіль разом зі шлаком, використаним при плавці.

1. Актуальність теми

Найважливішим напрямком удосконалення та розвитку вітчизняного ливарного виробництва в умовах ринкових відносин є максимальне зниженнясобівартості вироблених литих заготовок при забезпеченні заданої якості. За довгостроковими прогнозами вартість металу безперервно зростає.У зв'язку з цим перед підприємствами постає проблема повного використання будь-яких відходів. Більшу частину таких відходів становить стружка.Перехід металу в стружку становить 25-50% при виготовленні деталей із заготовок. Переплав стружки в умовах ринкової економіки і конкуренції дозволяєпри раціональній технології економити значну кількість первинних дорогих шихтових матеріалів. Металургами розроблені процеси Redsmelt,Hismelt, Primus, та ін Більшість цих процесів практично передбачають тривалий цикл підготовки відходів до переробки: сушіння сировини, брикетування,нагрів та видалення забруднень, попереднє відновлення у твердій фазі, плавлення і рафінування, що значно підвищує ціну металу.Електрошлакова технологія, характеризується високою економічністю і широким діапазоном технічних можливостей. Вона забезпечує високу якістьметалу, одержуваного переробкою металовідходів (переважно стружки металообробки), а так само електрошлакове технологія дозволяє домогтисяскорочення витрат на всіх стадіях переробки металів і виключення деяких стадій.

2. Мета і задачі дослідження

Метою дослідження є дослідження структури злитку, отриманого методом ЕШКП, дослідження механічних властивостей отриманої стали після різних видівтермічної обробки та розробка режиму термічної обробки для виробу шпонка, виготовленого з отриманого металу.

3. Практична частина

Для проведення дослідження було виплавлено злиток з використанням стружки стали 40Х і стали 45, що не піддавалася промиванні та сушіння (тобто можливівключення МОР, масла, оксидів і т. п.) методом електрошлакової переплавки невитратним (графітовим) електродом. Був використаний флюс основної марки АН-295,раскислители ФС-75 + Аl (999), додатково був доданий флюс АН-348А. Розливання сталі проводилася під флюсом в кокіль. Потім був виконаний отжиг злитка і порізкайого на зразки.

Був виконаний хімічний аналіз злитку, який наведено в таблиці.

Таблиця - Хімічний склад злитка,% мас.

| Зона злитка | С | Mn | Si | S | P | Cr | Ni | Cu | Al |

| Верхня частина | 0,57 | 0,63 | 0,11 | 0,024 | 0,021 | 0,32 | 0,229 | 0,18 | 0,052 |

| Центральна частина | 0,49 | 0,62 | 0,12 | 0,024 | 0,023 | 0,34 | 0,229 | 0,18 | 0,047 |

Для дослідження були відібрані зразки з трьох різних ділянок злитка: верхньої, середньої та нижньої частини злитка. Вивчення макроструктури проводили на мікроскопі Nu-2 при збільшенні х100.Мікроструктуру вивчали на мікроскопі Nu-2 при збільшеннях х100 і х200. Кількісну оцінку пористості проводили за допомогою програми Image Tool.

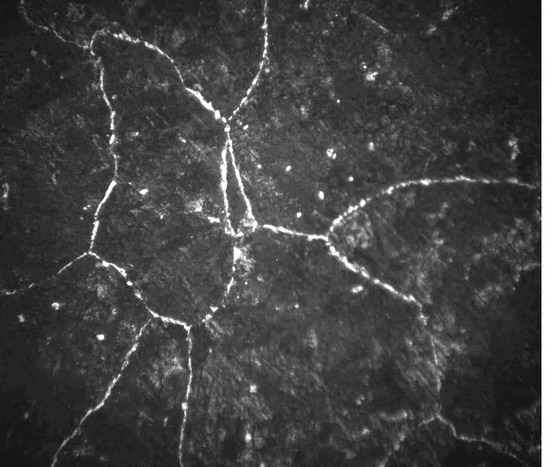

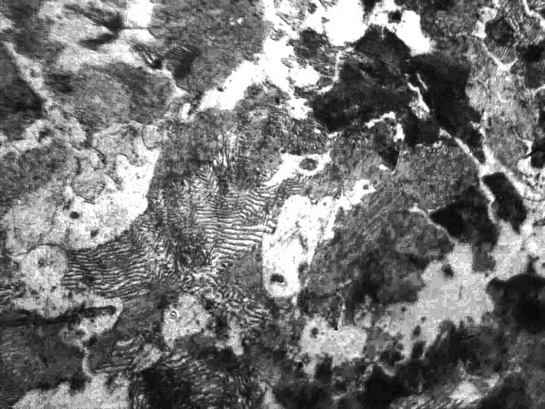

Мікроструктура зразків показана на рисунку 1.

а) верхня частина злитка в литому стані"

б) середня частина злитка після відпалу

Рисунок 1 – Мікроструктура досліджених зразків

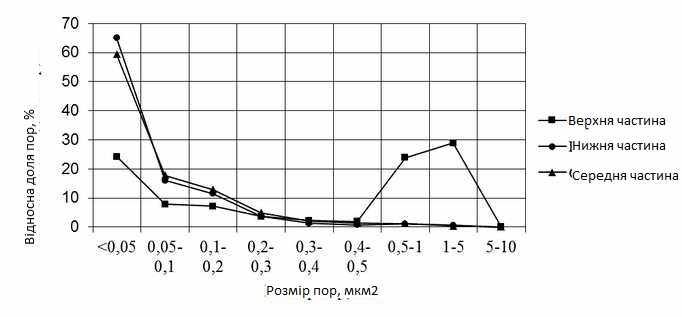

У результаті обробки фотографій макроструктури за допомогою комп'ютерної програми Image Tool були отримані частотні криві розподілу розмірів пор по висоті злитка представлені на рисунку 2.

Рисунок 2 – Частотні криві співвідношення розмірів пор та їх кількості

Як видно з рисунка, у верхній частині злитка з'являється велика частка пір з середньою площею 5 мкм2. У нижній і центральній частині таких пір не виявлено. Встановлений ефект можна пояснити тим, що разом з газовими бульбашками у верхню частину злитка піднімаються присутні в шихті забруднення.

Висновки

Дана магістерська робота була присвячена актуальній на сьогоднішній день проблемі по вторинному використанню металевих відходів механічних цехів або підрозділів.Розглянуто різні методи переробки відходів механічної обробки сталевих виробів, з яких в якості найбільш економного був вибраний і випробуваний метод переробки металевих відходів методом електрошлакового кокильного лиття. У даній роботі були розглянуті розподілу хімічного складупо висоті злитка, досліджена його макроструктура і мікроструктура, вивчено розподіл пір і їх розміри по висоті злитка.

Надалі планується проведення механічних випробувань на розтягування і ударну в'язкість, для чого були виготовлені зразки за ГОСТ 1497-84 і ГОСТ 9454-78.Так само планується виготовлення контрольної шпонки з отриманого злитка і розробка оптимального режиму термічної обробки для виготовленого виробу.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботита матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Патон Б.Е., Медовар Б.И. Электрошлаковый металл / Патон Б.Е., Медовар Б. Н. - Киев: Наукова Думка, 1981. - 680 с.

- Кнорозов Б.В. Технология металлов и материаловедение / Кнорозов Б.В., Усова Л.Ф., Третьяков А.В. и др. – М. : Металлургия, 1987. – 800 с.

- Глебов А.Г., Мошкевич Е.И. Электрошлаковый переплав / Глебов А.Г., Мошкевич Е.И. - М.: Металлургия, 1985. - 343 с.

- Хольцгрубер В. Металлургические основы электрошлакового переплава сталей / Хольцгрубер В., Плекингер Э. // Черные металлы. - 1968. - № 12. - С. 30 - 41.

- Поволоцкий Д.Я. Электрометаллургия стали и ферросплавов / Поволоцкий Д.Я., Рощин В.Е., Мальков Н.В. - М.: Металлургия, 1995. - 592 с.

- Клюев М.М., Каблуковский А.Ф. Металлургия электрошлакового переплава / Клюев М.М., Каблуковский А.Ф. - М.: Металлургия, 1969. - 256 с.

- Медовар Б.И. Электрошлаковая технология за рубежом / Медовар Б.И., Цикуленко A.K., Богаченко А.Г. и др. - Киев: Наукова думка, 1982. - 319 с.

- Пат. 2263560 Российская Федерация, МПК B22D23/10, C22B9/18. Способ электрошлакового кокильного литья. Шульгин А.Ю., Карицын О.Н., Ранич С.Д., Авдюхин С.С.; заявитель и патентообладатель ООО "НОРМА-ИМПОРТ ИНСО". – № 2003110866/02; заявл. 16.04.03; опубл. 20.10.04.

- Гаревских И.А. Преимущества и вопросы совершенствования электрошлакового переплава стали / И.А. Гаревских, Ю.А. Шульте, В.Д. Максименко и др. // Сталь. - 1962. -№ 1.- С. 39-41.

- Лахтин Ю. М. Металловедение и термическая обработка металлов / Лахтин Ю. М. – [3-е изд.]. – М. : Металлургия, 1983. – 365 с.

- Бернштейн М. Л. Металловедение и термическая обработка стали // Т. 1 Методы испытаний и исследования / Бернштейн М. Л., Рахштадт А. Г. - М.: Металлургия, 1983. - 352 с.

- ГОСТ 1497-84. Металлы. Методы испытаний на растяжение. – М. : Издательство стандартов, 1985.

- ГОСТ 9454-78. Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенных температурах. – М. : Издательство стандартов, 1979.