РЕФЕРАТ ЗА ТЕМОЮ МАГіСТЕРСЬКОі РОБОТИ

Содержание

- ВСТУП

- 1. Загальні поняття о латунях та іх свойства

- 2. Деформіровані латуні

- 3. Термомеханмчна обробка латуні

- Висновки

- Список літератури

ВСТУП

У глибоку давнину люди спочатку використовували метали, які зустрічалися в чистому вигляді - мідь і золото. Матеріали визначали історичну епоху: кам'яне - мідний, бронзовий, залізний века.Історікі виділяють кам'яно-мідний вік, коли зброя і інструменти робили з міді, а також ще використовували крем'яні знаряддя. Первиемелкіемедниеізделія (наконечники для стріл і списів) кували і знайдення самородків. Люди виявили, що при холодній куванні мідь не тільки приймає потрібну форму, але стає твердішим і прочнее.Позже було виявлено, що зміцнений холодної куванням метал можна знову зробити м'яким, якщо нагріти його на вогні. Минуло чимало часу і люди навчилися, плавітмедь іотліватьее у форми, а так само стали паяти мідь срібною дротом. Однакознанія про метали і вміння зніми звертатися не були загальним надбанням. Коло посвященнихбилузок.

Какізвестно, цветниеметалли та сплави всі шірепріменяют в різних областях народного хозяйства.Многімі цінними якостями володіють такі кольорові метали, як мідь, нікель, цинк та ін Мідь після срібла є кращим провідником струму, що зумовило її широке застосування в електротехніці. Мідь служить також основою багатьох важливих промислових сплавів латуней, бронз та ін Завдяки високим механічним і технологічним властивостям сплави міді з цинком (латуні) є найпоширенішими з мідних сплавів.

1. Загальні поняття о латунях та іх свойства

Сплав міді з цинком називають латунню. По виду латунь нагадує золото. Латунь застосовували ще вчасно Гомера (V ІІІ ст до н.е.) В давнину сплавляли мідь з цинкової рудою. І в Римі при імператорі Августі (63г. До н.е. - 14 р. н.е.) карбували латунні монети. Європа дізналася про цинк тільки в 18 столітті. Китайцям цинк був відомий раніше.

Латуні - сплави міді, в яких головним легирующим елементом є цинк. Їх маркують буквою Л і числами, що характеризують середній вміст легуючих елементів. Так, латунь Л80 містить 80% Cu і 20% Zn. Якщо латунь легірованапомімоцінка іншими елементами, після букви Л ставлять умовне позначення цих елементів: С - свинець, О - олово, Ж-залізо, А - алюміній, К - кремній, Мц - марганець, Н - нікель. Цифри після букв вказують середній вміст кожного легуючого елемента в латуні, крім цинку. Вміст цинку визначається по різниці до 100%. Так, в латуні ЛАН-59-3-2 міститься 59% Сu, 3% Аl, 2% Ni і 36% Zn. У марці ливарної латуні вказують не вміст міді, а вміст цинку, причому зміст легуючих елементів вказують не в кінці марки, а послебукви, що позначає елемент. Мідні сплави мають дві особливості, які необхідно враховувати при розробці технології термічної обробки: високуютеплопроводность і актівноевзаімодействіе з газами при нагріванні. З-зависокой теплопровідності при упрочняющей термообробці мідних сплавів не виникає проблеми прокаливаемости. При використовуваних на практиці габаритах напівфабрикатів і виробів вони прогартовуються наскрізь. Латунні сплави активно взаємодіють з киснем і парами води при підвищених температурах, тому при термічній обробці напівфабрикатів і виробів часто пріменяютзащітние атмосфери: сирої іосушеннийекзогаз, екзомоногаз, моногаз, діссоціірованнийамміак.

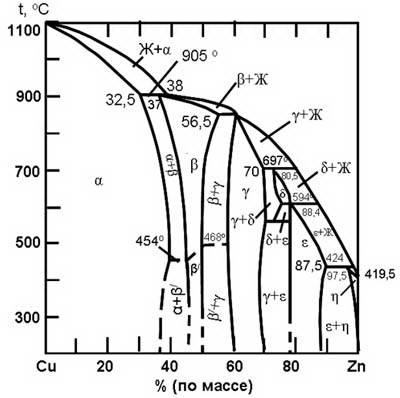

Латуні мають широке розповсюдження завдяки поєднанню високих механічних і технологічних властивостей. Латуніотносятся до системи Сu-Zn діаграма якої наведена на ріс1.1.В діаграмі стану Сu-Zn утворюється п'ять перитектичних перетворень, в результаті яких утворюються п'ять фаз: альфа, бета, гамма, сигма, тета.

Негативна властивість латуней полягає в їх схильності до мимовільного корозійного розтріскування, яке відбувається вовлажной атмосфері при збереженні в сплаві після деформації залишкових напруг. Розвитку розтріскування cпособствует присутність в атмосфері слідів аміаку, амонійних солей, сірчистих газів. Це явище називають ще сезонної хворобою, так як воно найчастіше відбувається навесні і восени, коли вологість повітря повишена.Растресківаніе відбувається через кращою корозії латуней по межах зерен у зоні нерівномірного розподілу напружень. Це явище посилюється із збільшенням вмісту цинку і розвивається особливо інтенсивно при утриманнях його більше 30%. Для усунення схильності до розтріскування досить отжечь деформовані напівфабрикати при температурах нижче температури рекристалізації. При такому відпалі ефективно знімаються залишкові напруги і зберігається висока міцність, обумовлена нагартовка.

Рисунок 1.1 – Диаграмма состояния Cu – Zn

Латуні поділяють на подвійні (прості) і багатокомпонентні. Двойниелатуні являють собою сплави міді з цинком. Багато компонентні латуні, кромемеді і цинку, містять ще один або кілька інших легуючих металів (алюміній, нікель, залізо, марганець, олово, кремній і свинець) Латуні з важких кольорових сплавів є найпоширенішими в сучасному машинобудуванні. Вони добре обробляються тиском і мають досить високі механічні властивості

2. Деформіровані латуні

Наібольшее распространеніе отримали богатиемедью альфа - латуні, що містять до 4% А1 (ЛА85-0, 5, ЛА77-2), які внаслідок однофазної структури добре обробляються тиском..

Для нікелевойлатуні ЛН65-5 характернывысокиетехнологическиесвойства, онаотлічнообрабативается в гарячому і холодномсостоянии .Марганцеваялатунь ЛЖМц59-1-1 обладаетвисокойпрочностью і обумовленої легуванням сплаву залізом. Олов'яні латуні відрізняються високу корозійну стійкість в морській воді, тому їх називають морськими латунями.

Алюмінієва альфа-латунь ЛАМш77-2-0, 05 завдяки мікро легуванню миш'яком добре пручається обесцінкованію в морській воді.

Свинцеві латуні добре обробляються різанням. Ці латуні найкращий матеріал для деталей, виточувати на верстатах-автоматах. На відміну від альфа - латуней свинець у (альфа + бета)-латунях не є шкідливою домішкою, тому що в результатепревращенія бета-альфа в процесі охолодження він розташовується не на межі зерен, а усередині кристалів альфа - фази, що утворюються на включеніяхсвінцакак на зародках. Свинець робить стружку ламкою, що полегшує оброблюваність різанням. У той же час свинець підвищує антифрикційні властивості.

Латунь ЛАНКМц75-2-2 ,5-0 ,5-0, 5 - це єдиний дисперсійно твердне сплав на основі системи Сu-Zn.

Дисперсійне зміцнення забезпечують з'єднання на основекремнія, нікелю та марганцю, що володіють в міді змінної розчинність. У загартованому стані ця латунь відрізняється високою пластичністю, а після старіння набуває високуюпрочность. Ще більш високі міцнісні і пружні властивості досягаються при старінні цієї латуні після деформації в загартованому стані.

Властивості міцності латуней можна істотно підвищити нагартовка. Тимчасовий опір розриву латуней при наклепеувелічівается на 250 ... 300 МПа. Разом з тим наклеп більшості латуней, як простих, так і спеціальних, обумовлює розвиток у них самовільного розтріскування.

3. Термомеханична обробка латуні

Пластична деформація змінює характер розподілу і збільшує щільність недосконалостей кристалічного будови - дислокацій, вакансій, дефектів упаковки, мало - і високоуглових кордонів. Так як дефекти кристалічної решітки сильно впливають на формування структури сплавів при фазових перетвореннях, то пластичну деформацію перед фазовими перетвореннями або в період їх розвитку можна використовувати для створення оптимальної структури термічно обробленого сплаву.

Термомеханічна обробка (ТМО) - це термічна обробка, що включає пластичну деформацію, яка завдяки підвищеної щільності дефектів впливає на формування структури при фазових перетвореннях, що відбуваються під час термічного впливу

Таким чином до деформаційної термічній обробці не можна відносити будь-яке поєднання операцій деформування, нагрівання і охолоджування. Наприклад, якщо пластична деформація проводиться після всіх операція термообробки, то ми маємо справу не з ТМО, а зі звичайною термообробкою з подальшою обробкою тиском. Така пластична деформація, наприклад холодна прокатка після старіння, може створити наклеп, підвищити прочносние властивості, але вона не впливає на формування структкри при фазових перетвореннях, так як ці перетворення протоку до деформації.

Якщо ж пластична деформація була проведена до термообробки, але не зробила визначального впливу на формування остаточної структури сплаву при фазових перетвореннях, то таке поєднання пластичної деформації і подальшої термообробки теж не можна відносить до ТМО. Наприклад холодна прокатка з наступним нагріванням під загартування, при якому прохолоста рекристалізація, що не являетсясоставнимі частинами ТМО, оскільки рекристалізаційного структура характеризується низькою щільністю недосконалостей кристалічної будови.

Процеси пластичної деформації і термічної обробки при ТМО можуть бути поєднані в одній технологічної операції, але можуть проводиться і в різний час, наприклад, з розривом у кілька діб. Важливо лише, щоб при цьому фазові перетворення проходили в умовах підвищеної щільності дефектів решітки, створених пластичної деформацією

В даний час в промисловості використовують і випробують різноманітні схеми ТМО, що включають гарячу і (або) холодну пластичну деформацію, яка справляє визначальний вплив на формування структури сплаву при старінні та інших перетвореннях.

Стосовно до дисперсійно-твердеющим сплавів ТМО в промисловості здійснюють за наступними технологич. схемами: а) нагрів до темп-ри гарту, деформація, негайна гарт, старіння (ВТМО), б) гарт, деформація, старіння (НТМО). При здійсненні другої схеми можуть виникати труднощі, пов'язані з високим опором деформації твердого розчину при кімнатній темп -ре. Ця схема має ряд переваг: відбувається старіння з утворенням вельми дисперсних фаз вже при холодній (або теплою) деформації, створюється більш рівномірний розподіл виділень зміцнюючих фаз, що утворюються на дислокаціях за всім обсягом зерен. Друга схема TMО успішно використовується для підвищення міцності старіючих мідних сплавів.

Стадійність пластичної деформації насамперед була виявлена на монокристалах. У 1930 році Г. Закс і Д. Віртс виявили лінійне зміцнення (q = const) на монокристалах Cu, Ag і Au. Фактично це було перше повідомлення про стадії II на залежностях напруга-деформація. Г. Тейлор і С. Елам в 1963 році спостерігали параболічну залежність t - e на металевих кристалах. Стадія з параболічним зміцненням отримала згодом назву стадії III. Паралельно з закордонними авторами (а де в чому і випереджаючи їх) вів свої дослідження ленінградський учений А.В. Степанов, який виявив три стадії зміцнення на іонних кристалах. На жаль, значимість цих робіт співтовариством учених була усвідомлена багато пізніше. Поступово технологія отримання монокристалів поліпшувалася, і підвищувалася чистота металевих кристалів. У той період Є.М. Андраде із співробітниками виявили стадію з нульовим значенням коефіцієнта деформаційного зміцнення (стадія I). Ця стадія, наступна відразу за межею плинності, отримала назву стадії легкого скольженія.Ізвестно, що пластична деформація металів супроводжується накопиченням лінійних дефектів - дислокацій. Детальне уявлення про дислокаціях та методи їх спостереження можна знайти також у статті автора, спеціально присвяченій цьому питанню. Якісно зв'язок картини розподілу дислокацій у зразку, спостережуваних з використанням просвічує електронного мікроскопа, зі стадіями деформації була усвідомлена ще А. Хови і описана ним у серії публікацій у 1961-1962 роках. У наступні три десятиліття виконано цикл робіт у цьому напрямку зарубіжними та вітчизняними дослідниками. Важливим підсумком цих досліджень було створення класифікації спостережуваних дислокаційних структур і встановлення послідовностей їх еволюції при деформації [3, 6]. Було встановлено, що із збільшенням деформації металевих матеріалів збільшується не тільки число дислокацій, але й тип їх просторового розподілу. Ці характерні типи розподілів дислокацій називаються дислокаційними субструктурамі.Однім з важливих параметрів дислокаційної структури є щільність дислокацій r, яка накопичується в матеріалі в процесі його деформації. Щільність дислокацій являє собою загальну довжину дислокаційних ліній в одиниці об'єму матеріалу [9]. Цю величину називають скалярної щільністю дислокацій, оскільки в цьому випадку підрахунок щільності дислокацій ведеться без урахування знака дислокацій. Тим часом дислокації можуть бути різного знака (+ чи -) [7, 8]. ]. Знак дислокації в достатній мірі умовний, тобто якісь дислокації потрібно вважати позитивними, а якісь - отріцательнимі.Знак дислокації визначається з урахуванням її вектора Бюргерса.

Також потрібно мати на увазі, що при ТМО дисперсійно тверднучих твердих розчино паралельно з дифузійним перерозподілом атомів при старінні попередньо наклепаного сплавів відбувається перерозподіл дефектів кристалічної будови. Ці процеси взаємно пов'язані і взаємно визначають один одного, приводячи при їх оптимальному поєднанні до істотного зміцненню. Слід зазначити, що таке чергування пластичної деформації і нагріву для мідних сплавів було свого часу єдиним ефективним засобом зміни їх механічних властивостей і, в часності підвищення опір пластичної деформації. Встановлено, що інтенсивність зміцнення загартованого сплаву після його деформації і повторного нагріву залежить від: 1) умов виплавки (чистоти) сплаву; 2) температури та напрямки деформації; 3) розміру зерна; 4) часу від закінчення деформації до початку повторного нагрівання; 5) швидкості деформації (зміцнення тим більше, чим вище швидкість деформації).

Пластична деформація всіх досліджених сплавів (після загартування) викликає розпад твердого розчину, що виявляється по зменшенню електроопору та зміни переслідувані сплавів. Твердість і межа пружності в даному випадку значно зростають. У латунях при цьому не виявляється деформаційні дефекти укладання.

Таким чином деформационная термічна обробка є найкращим способом підвищення властивостей латуні.

Висновки

З урахуванням наведеного вище можна сказати, що застосування деформаційної термічної обробки латуні стає одним з небагатьох ефективних способів, що забезпечують отримання високих механічних властивостей сплаву. Однак рішення цього завдання її практична реалізація стали можливими останнім часом у зв'язку з новими досягненнями досліджень в області створення режимів термомеханічесой обробки.

- Встановили, що найбільш піддаються сплавами до деформаційної обробки є подвійні латуні

- рекристалізаційного отжиг є одним з найпоширеніших видів ТО для латуней, що дозволяє надалі проводити гарячу пластичну деформацію

З'ясували, що пластичну деформацію перед фазовими перетвореннями або в період їх розвитку можна використовувати для створення оптимальної структури термічно обробленого сплаву

Список літератури

- 1. Конева Н.А. Физика прочности металлов и сплавов // Соросовский Образовательный Журнал. 1997. № 7. С. 95-102.

- 2. Орлов А.Н. Введение в теорию дефектов. М.: Высш. шк., 1983. 145 с

- 3. Мальцев М.В. Металлографияпромышленныхцветныхметаллов и сплавов./Мальцев М.В.-М.: Металлургия, 1970.-364с

- 4. Конева Н.А. Классификация, эволюция и самоорганизация дислокационных структур в металлах и сплавах // Соросовский Образовательный Журнал. 1996. № 6. С. 97-107

- 5. Сергеев В.М. Непрерывное литье-прессование цветных сплавов // В.М. Сергеев, Ю.В. Горохов.- М.: Металлургия, 1990.-85с

- 6. Жолобов В.В. Обработка цветных металлов и сплавов давлением./Жолобов В.В.-.М: Металлургия, 1995.-486с

- 7. Бернштейн М.Л. Термомеханическая обработка металлов и сплавов. / Бернштейн М.Л.-М: Металлургия, 1968.-486с.

- 8. Новиков И.М. Теория термической обработки металлов./ Новиков И.М.-М: Металлургия, 1978.-392 с.

- 9. Смирягин А.П. Промышленые цветные металлы и сплавы./Смирягин А.П.-М: ГНТИ, 1956.-560с.