Реферат по теме выпускной работы

Содержание

Введение

Целью данной работы является разработать математическую модель переходного режима нагрева для действующей трёхзонной методической печи мелкосортного прокатного цеха при одновременном нахождении в печи заготовок разного сорта.

Методические печи толкательного типа работают непрерывно только при полном заполнении рабочего пространства нагревательными заготовками. На некоторых заводах при выполнении заказа на небольшие партии мелкосортной прокатной продукции возникает необходимость нагревать металл различного сортамента без остановки печи. Для таких условий работы печи трудно определить на практике переходной режим, т.е. частоту проталкивания заготовок, температуру в каждой зоне рабочего пространства, расход газа и другие параметры. В связи с этим возникает задача – разработать математическую модель переходного режима нагрева, который обеспечивал бы нагрев заготовок до заданного качества.

Методическая печь является высокотемпературной технологической установкой, предназначенной для нагрева заготовок под прокатку. Конструктивно печь состоит из трех зон – методической, сварочной (верхней и нижней) и томильной. В печи заготовки лежат вплотную друг к другу. В методической и сварочной зонах они перемещаются по глиссажным водоохлаждаемым трубам. В этих зонах имеет место двусторонний несимметричный нагрев металла, поскольку, его интенсивность сверху выше, чем снизу. В томильной зоне металл, лежащий на монолитной подине, греется сверху (выдерживается при постоянной температуре поверхности заготовки).

Температурный режим определяется в зависимости от времени нагрева и геометрических размеров.

τ=G/P,

где τ- время нагрева, с; G - емкость печи, кг; Р – производительность, кг/с.

В методических нагревательных печах начальная скорость нагрева металла лимитируется величиной термических напряжений, которая определяется как составом стали, так и толщиной нагреваемого слоя заготовки. В конце нагрева температура поверхности и перепад температуры по сечению заготовки должны соответствовать требованиям технологии для данной марки стали.

Нагрев большой партии заготовок одинакового типоразмера и одной марки стали не вызывает затруднений при следовании заданной технологии. Однако, нахождение в рабочем пространстве заготовок различной толщины и химического состава, требует разработки такого переходного режима нагрева, который обеспечивал бы качество нагрева двух различных партий заготовок, близкое к технологическим требованиям для этих партий.

Методические печи толкательного типа работают непрерывно только при полном заполнении рабочего пространства нагревательными заготовками. На некоторых заводах при выполнении заказа на небольшие партии мелкосортной прокатной продукции возникает необходимость нагревать металл различного сортамента без остановки печи. Для таких условий работы печи трудно определить на практике переходной режим, т.е. частоту проталкивания заготовок, температуру в каждой зоне рабочего пространства, расход газа и другие параметры. В связи с этим возникает задача – разработать математическую модель переходного режима нагрева, который обеспечивал бы нагрев заготовок до заданного качества.

Постановка задачи

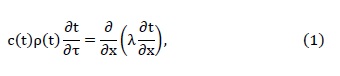

В методической печи заготовки в методической и сварочной зонах лежат на глиссажных трубах. Нагрев заготовок производится с двух сторон при их непрерывном расположении в печи. Для расчёта температурного поля по толщине заготовки во времени можно воспользоваться дифференциальным уравнением теплопроводности для одномерного температурного поля:.

где λ(t), c(t), ρ(t) – соответственно коэффициент теплопроводности, Вт/(мК); теплоёмкость, Дж/(кгК); плотность металла, кг/м3.

В томильной зоне металл, движущийся по монолитному поду,нагревается при постоянной температуре поверхности tпк, равной конечной температуре поверхности металла.

Для получения однозначного решения дифференциального уравнения (1) необходимо задать условия однозначности:

- начальные условия:

при τ= 0, t = f(x) (2)

- граничные условия:

при x=0, q=αвизл(tгв-tпв);

при x=lx, q=αнизл(tгн-tпн) (3)

где αвизл, αнизл - коэффициенты теплоотдачи излучением в верхней и нижней зонах печи, Вт/(м2К);

tгв, tгн - температура газов в верхних и нижних зонах, °C;

tпв, tпн - температура поверхности металла в верхних и нижних зонах, °C.

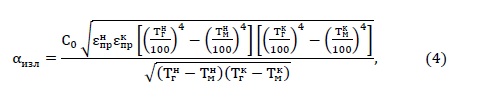

Коэффициент теплоотдачи излучением при меняющейся температуре газов по длине печи (методическая зона) вычисляется по формуле[4]:

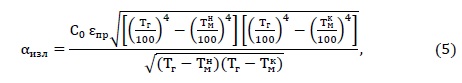

при постоянной температуре по длине печи(сварочная зона) по формуле:

где С0 - коэффициент излучения абсолютно черного тела, Вт/(м2К4);

Tгн, Tгк - температура газа в начале и конце методической зоны, К;

Tг - температура газа по длине сварочной зоны, К;

εпрн ,εпрк, εпр–приведенная степень черноты системы в начале и конце

методической зоны и по длине сварочной зоны.

На основе разработанной программы были произведены расчеты нагрева стальных заготовок различной толщины применительно к трёхзонной методической печи прокатного цеха ОАО «Донецксталь-МЗ» для случая одновременного нахождения в рабочем пространстве заготовок различного поперечного сечения. Предположим, что в печи нагревается заготовка толщиной S1, а через какое - то время в печь подаются заготовки меньшей толщины S2. Если нагрев осуществлять по режиму заготовки S1, то заготовки толщиной S2 будут перегреваться, а при использовании режима заготовки S2, то заготовки толщиной S1, будут недогреваться.

Для исключения возникновения термических напряжений принято, что температура начала пластической деформации в металле составляет tпл=550°C, а температура поверхности в конце сварочной зоны tпк=1250°C. Методическая зона – зона постепенного нагрева металла, поэтому в конце методической зоны металл должен быть пластичным.

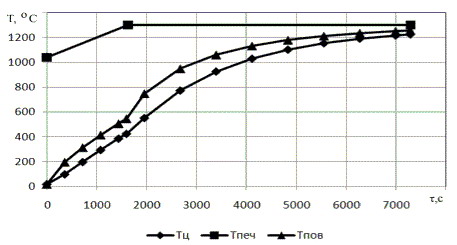

Результаты моделирования нагрева заготовок толщиной S1=0,21 м и S2=0,18 м приведены на рисунке1.

Изменение режима нагрева металла может происходить и в случае нагрева заготовок металла одной толщины, но разной марки. С этой целью рассмотрен нагрев заготовок толщиной S=0.21 м при разных значениях коэффициента теплопроводности λ1=20 Вт/(мК) и λ2=40 Вт/(мК). В таблице приведены результаты моделирования таких заготовок.

Таблица. Результаты моделирования нагрева заготовок при различных значениях коэффициента теплопроводности.

| Коэффициент теплопроводности материала заготовок,λ Вт/(мК) | Температура печи,°C | Температура заготовки,°C | |||||

| Методическая зона | Сварочная зона | Конец методической зоны | Конец сварочной зоны | ||||

| Начало | Конец | Конец | Поверхности | Середины | Поверхности | Середины | |

| 20 | 809 | 1305 | 1305 | 555 | 316 | 1246 | 1185 |

| 40 | 1060 | 1295 | 1295 | 545 | 410 | 1249 | 1226 |

Температура газов в начале методической зоны для заготовок с коэффициентом теплопроводности λ=20 Вт/(мК) меньше, чем для заготовок с коэффициентом теплопроводности λ=40 Вт/(мК).

При меньшем коэффициенте теплопроводности тепло во внутрь тела отводится меньше, чем при большем. В связи с этим при меньшем коэффициенте теплопроводности температура поверхности растет быстрее. Это приводит к тому, что температура поверхности, соответствующая температуре начала пластической деформации будет достигнута при меньшей температуре газов, нежели при большем коэффициенте теплопроводности. Перепад температур по сечению заготовки при меньшем коэффициенте теплопроводности будет большим. В конце методической зоны перепад температур по сечению тела при коэффициенте теплопроводности λ=20 Вт/(мК) равняется Δt1=239°C, а при λ=40 Вт/(мК) Δt2=135°C. При таких перепадах температур по толщине заготовки необходимо температуру начала пластической деформации определить по среднемассовой температуре по сечению. В конце нагрева получено требуемое качество нагрева: температура поверхности удовлетворяет заданной и перепад температур Δt1=61°C и Δt2=23°C.

Выводы

Таким образом, в результате выполненных исследований разработан алгоритм и выполнено моделирование нагрева металла при постоянной производительности печи и различной толщине заготовки. Изменение толщины заготовки приводит к изменению времени нагрева, что в соответствии с полученными результатами может достигаться изменением времени пребывания металла в зонах печи. Это, в свою очередь приводит к изменению скорости продвижения металла в печи. Изменение температурного режима приводит к изменению экономических показателей работы печи. В дальнейшем планируется выполнить исследование на реальной методической печи не только при постоянной производительности, но и при переменной.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: январь 2014 года.

Список источников

- Ткаченко В.Н. Математическое моделирование, идентификация и управление технологическими процессами тепловой обработки материалов / В.Н. Ткаченко. – К.: Наукова думка, 2008.- 243с.

- Металлургическая теплотехника/ Под научной редакцией Н.А. Кривандина.- М.: Металлургия, 1986. - 243с.

- Гинкул С.И. Применение ЭВМ для расчета нагрева металла в методической печи/ Е.И. Казанцев, С.И. Гинкул, В.В. Антонов, Н.В. Гончаров// Сталь. – 1973.- №1 – с.77-79.

- Гинкул С.И. Исследование температурного режима нагревательных печей прокатных станов при изменении сортамента нагреваемого металла/ С.И. Гинкул, А.Н. Лебедев, Ю.В. Подобед, Ю.М. Сапронова// Научные труды Донецкого национального технического университета. Серия «Металлургия». Вып. 12(177) – Донецк, ООО «Цифровая типография», 2010 – с.201 – 206.

- Теоретические основы теплотехники. Теплотехнический эксперимент. Справочник/ Под общей редакцией В.А. Григорьева и В.М. Зорина. Книга 2.-М.:Энергоатомиздат, 1988.-557с.

- Мастрюков Б.С. Теория, конструкции и расчеты металлургических печей/ Б.С. Мастрюков. – М.: Металлургия, 1986, - т.2. – 376с.

- Казанцев Е.И. Промышленные печи. - М.: Металлургия, 1975. - 368с.

- Теплообмен и тепловые режимы в промышленных печах/ Ю.И. Розегард, Б.Б. Потапов, В.М. Ольшанский, А.В. Бородулин// К.: Донецк: Вища школа 1986. – 296с.

- Казанцев Е.И. Выбор оптимального температурного режима по минимуму окалинообразования/ Е.И. Казанцев, Г.П. Вынов, С.И. Гинкул// Изв. вузов Черная металлургия – 1977. - №9. – с.165-168.