Реферат по теме магистерской работы

Содержание

- Введение

- 1 Анализ существующих конструкций погружных бесштанговых насосов

- 1.1 Аналитический обзор существующих конструкций погружных насосов с золотниковым и клапанно-золотниковым распределением жидкости в гидродвигателе

- 1.2 Аналитический обзор существующих конструкций погружных бесштанговых гидроприводных насосов с клапанным распределением

- 2 Обоснование направления работы и выбор конструкции погружного бесштангового гидроприводного насоса

- Заключение

- Список источников

Введение

Актуальность темы. В настоящее время в связи с сокращением ресурсов поверхностных вод, использование подземных вод для различных целей значительно увеличивается, поэтому создание высоконапорной и высокопроизводительной техники для откачки жидкости из скважин имеет большое народнохозяйственное значение. Необходимость в такой технике для водоотлива шахт требует горнодобывающая промышленность. Большую потребность имеет также оснащение погружными насосами водопонижающих скважин, пробуренных в целях осушения месторождений подземных ископаемых и заболоченных территорий.

У нас в стране и за рубежом используется много различных технических средств для искусственного подъема жидкости, разработанных для различных условий эксплуатации, отличающихся конструктивно и по принципу действия.

Их анализ показывает, что одним из наиболее интересных и перспективных подъемников жидкости является погружные гидропоршневые насосные агрегаты, в одном корпусе помещают насос и гидродвигатель.

Возможность применения жидкости в качестве средства для осуществления возвратно-поступательного движения в машинах известно давно. В СССР конструирование насосов с гидроприводом начато в конце 30-х годов инженером М.И. Марцишевским В 50-е годах работы по конструированию гидронасосов были сосредоточены в Особом Конструкторском бюро по бесштанговым насосам (ОКББН) и объем их увеличился. Особенно большая заслуга в создании отечественных агрегатов принадлежит А.С. Казаку, И.И. Росину, Л.Г. Чичерова, Г.И. Неудачину, В.И. Пилипцу [1].

Погружной насос с гидроприводом представляет собой механизм, особенность которого состоит в том, что одно и то же количество жидкости с одной и той же глубины может быть откачано при разных расходах и соответственно давлениях рабочей жидкости. И наоборот, при определенных параметрах силового насоса можно откачать разный объем жидкости с разной глубины. Это достигается выбором соответствующего соотношения площадей поршней насоса и двигателя[2].

Погружной насос с гидроприводом приводится в действие наземным силовым поршневым насосом (или насосом другого типа) высокого давления. С помощью наземного насоса механическая энергия поршневого двигателя преобразуется в потенциальную и кинетическую энергию потока жидкости, который по силовому трубопроводу направляется к погружному гидравлическому поршневому двигателю насоса и приводит его в действие, при этом энергия потока жидкости вновь преобразуется в механическую [3].

Подачу погружных насосов можно увеличить, причем без увеличения поперечных размеров механизма. Достигается это установкой двух или более насосных цилиндров. В частности агрегат диаметром 4 дюйма с двумя цилиндрами обеспечивает подъем 24,5 м3/ч жидкости с глубины 990 м. При одинаковых размерах параметры всех известных типов водоподъемников значительно ниже. При откачках из глубоких скважин малого диаметра гидропоршневые насосы находятся вне конкуренции.

На работу установок не оказывает влияния угол наклона скважин, что позволяет успешно использовать их в направленных и искривленных скважинах.

Гидропоршневые насосы в отличие от штанговых, успешно откачивают жидкость с большим содержанием механических примесей. Это становится возможным благодаря гидрозащите плунжера насоса, к рабочей поверхности которого подводится под высоким давлением чистая жидкость из гидродвигателя, не допускающая попадания в зазор твердых частиц.

Некоторые системы допускают применение манжетных уплотнений штоков и поршней, которые имеют ряд преимуществ перед щелевыми уплотнителями.

Гидропоршневые насосы отличаются друг от друга по типу силового гидроцилиндра и насосной части, по типу распределительного механизма двигателя по распределению нагрузки при ходе поршней вверх и вниз, по способу поставки в скважину и по отводу отработавшей жидкости из скважины и т. д.

Известны гидродвигатели погружных насосов с золотниковым, клапанным и клапанно-золотниковым распределением рабочей жидкости.

Наибольшее распространение при откачке зашламленной жидкости из скважин получили погружные насосы с гидродвигателями, имеющими клапанное распределение рабочей жидкости.

Однако при откачке из скважин сильно зашламленных жидкостей известными гидропоршневыми насосными агрегатами установлено, что наличие двух клапанов в гидродвигателе насоса, которые между собой связаны не жестко, затрудняют их взаимодействие так как при заклинивании одного из клапанов двигатель останавливается и приходится такой насосный агрегат вытаскивать на поверхность для разборки и очистки клапанной группы гидродвигателя [4].

Цель и задачи работы. Цель работы – усовершенствование конструкции гидродвигателя одноклапанного погружного насоса , способного к самоуплотнению по мере износа его рабочих поверхностей для откачки зашламленной жидкости из глубин 1000 м и более из скважин малого диаметра с низким динамическим уровнем.

Для достижения поставленной цели определяются следующие задачи:

- Анализ существующих конструкций погружных насосов с гидродвигателями с клапанным и золотниковым распределением силовой жидкости.

- Усовершенствование методики расчета погружного гидронасоса с одноклапанным гидродвигателем и определение его рабочих параметров.

- Усовершенствование конструкции погружного гидронасоса с одноклапанным гидродвигателем.

- Разработка технологии использования усовершенствованной конструкции гидронасоса с одноклапанным гидродвигателем при проведении откачек жидкости из скважины.

Методы исследований. Поставленные задачи решаются путем обобщения и анализа патентных и литературных источников, проведения теоретических исследований, выполнения исследовательско-конструкторских работ.

Научная новизна. Уточнена методика расчета погружного гидронасоса с одноклапанным гидродвигателем, позволившая изучить закономерности работы усовершенствованного устройства с возможностью выбора эффективного сочетания конструктивных размеров механизма и параметров гидросистемы: гидронасос-скважина.

Научное и практическое значение полученных результатов. Научное значение работы заключается в возможности использования полученной теоретической модели и применение добытых знаний в буровой отрасли.

Практическое значение выражается в создании эффективной конструкции гидронасоса с одноклапанным гидродвигателем за счет обеспечения согласования работы клапанной системы. Возможности устранения заклинивания клапанов гидродвигателя частицами твердой фазы при откачке сильно зашламленной жидкости.

1 Анализ существующих конструкций погружных бесштанговых насосов

Глубинный гидропоршневой насосный агрегат является в настоящее время одним из трёх основных типов насосного оборудования, применяемого в мировой практике для эксплуатации скважин на жидкие полезные ископаемые.

Характерной особенностью является применение объёмного гидропривода для глубинных поршневых насосов с возвратно-поступательным движением, причём подача энергии глубинным агрегатам от наземных осуществляется непрерывно движущимися потоками рабочей жидкости, несущими потенциальную и кинетическую энергию.

Очень ценной особенностью объемного гидропривода является его способность передавать большое количество энергии с потоком жидкости, имеющим сравнительно небольшой расход, но высокое давление. Эта особенность позволяет создавать мощные агрегаты небольших габаритов для скважин малых диаметров.

Целесообразно подчеркнуть, что большая гибкость систем с гидроприводом, их способность легко изменять свои параметры в соответствии с изменяющимися во времени параметрами объектов применения для нефтедобывающей промышленности и, в частности, для эксплуатации высокодебитных скважин имеет особенно важное значение, поскольку позволяет точно соблюдать оптимамьные технологические режимы эксплуатации скважин на протяжении всего периода их жизни.

Этот эффект сопровождается экономическим эффектом от сокращения капитальных затрат на неоднократное переоборудование скважин, которое приходится производить по мере увеличения дебитов обводняющихся скважин эксплуатируемых, например, установками глубинных штанговых насосов [5].

Распределительный механизм двигателя является важнейшим элементом гидропоршневых двигателей. Его основное назначение состоит в изменении направления движения жидкости и, следовательно, в распределении сил, действующих на подвижную систему, в моменты реверсирования поршня. Другим важная функция устройства заключается в регулировании скорости поршней. Распределители устанавливаются, таким образом, что при подходе к крайнему положению поршень или шток, воздействуя на них, производит их перестановку [6].

Существует три основные вида распределительных устройств: золотниковые, клапанно-золотниковые и клапанные, которые получили наибольшее распространение, но есть гидродвигатели с другими системами реверсирования поршней (без распределителей и со струйными устройствами и краном).

Термин клапанно-золотниковое распределительное устройство появился в Екатеринбургском (Свердловском) горном институте (СГИ) связи с разработкой двигателей, распределители которых сочетают в себе признаки клапана и золотника.

1.1 Аналитический обзор существующих конструкций погружных насосов с золотниковым и клапанно-золотниковым распределением жидкости в гидродвигателе

В известных зарубежных конструкциях только у агрегатов «Камко» орган управления в некотором приближении подходит под данное определение: переключается он как золотник, но сам распределительный элемент работает как двухсторонний тарельчатый клапан[7].

Недостатком является сложность настройки синхронной работы клапанов в данном устройстве, что повышает его стоимость при изготовлении.

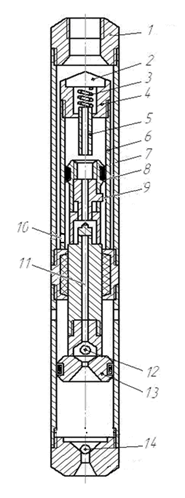

В гидронасосе кафедры техники разведки МПИ Екатеринбургского горного института установлен двигатель с клапанно-золотниковым распределением (рис.1.1).

Рабочая жидкость, нагнетаемая с поверхности силовым насосом по водонапорным трубам, имеет постоянный доступ в нижнюю полость цилиндра 6 через кольцевой зазор между корпусом 7 и цилиндром через окна 10. Если при этом золотник 8 находится в верхнем положении, то поршень 9 благодаря давлению рабочей жидкости на его нижнюю поверхность начнет перемещаться вверх, поскольку верхняя полость цилиндра' 6 в этом случае соединена со скважиной через выхлопные окна и канал в штоке 11. Когда поршень достигнет верхнего положения, золотник 8 своим торцом упрется в ограничитель 5, переместит его вверх и сожмет пружину 3. При дальнейшем подъеме поршня золотник сместится в нейтральное положение, характеризующееся одновременным перекрытием выхлопных окон.

Рис. 1.1 Погружной поршневой насос с клапанно-золотниковым гидродвигателем:

1 – головка

верхняя; 2 – крышка; 3 – пружина; 4 – корпус ограничителя; 5 – ограничитель подвижный; 6 – цилиндр гидродвигателя;

7 – корпус; 8 – золотник; 9 – поршень гидродвигателя;

10 – окно; 11 – канал штока; 12 – клапан нагнетательный; 13 – поршень насоса; 14 – клапан приемный

Благодаря этому давление в верхней полости цилиндра 6 резко возрастет. За счет совокупного действия на золотник давления жидкости со стороны верхней полости цилиндра 6 и пружины 3 он пройдет мертвое положение, откроет впускные окна и закроет выхлопные окна. Рабочая жидкость получит доступ в верхнюю полость цилиндра 6 и дополнительно переместит золотник 8 в крайнее нижнее положение. При этом впускные окна полностью откроются, а выхлопные закроются. Под давлением рабочей жидкости на верхнюю полость поршня 9 вся система подвижных деталей переместится вниз. В нижнем положении поршня выступ золотника 8 упрется в неподвижный ограничитель. Золотник остановится и при дальнейшем движении поршня переместится в нейтральное положение, а затем благодаря давлению жидкости со стороны нижней полости цилиндра пройдет его и займет верхнее положение. Верхняя полость цилиндра 6 соединится с атмосферой. Начнется очередной ход поршня 9 вверх. При этом отработавшая жидкость из верхней полости цилиндра будет вытеснена через выхлопные окна и канал в верхнюю полость насоса, где она смещается с откачиваемой из скважины жидкостью.

Таким образом, поршень гидродвигателя 9 и связанный с ним поршень насоса 13 будут совершать возвратно-поступательное движение. При движении поршня 13 вверх произойдет всас жидкости из скважины в нижнюю полость цилиндра через клапан 14 и нагнетание смешанной рабочей и откачиваемой жидкости из верхней полости цилиндра насоса в водоподъемные трубы. При движении поршня 13 вниз он вытеснит жидкость из нижней полости цилиндра через клапан 12 и его верхнюю полость и частично (в объеме штока 11) в водоподъемные трубы.

По водоподъемным трубам смешанная рабочая и откачиваемая жидкость поступят на поверхность в отстойную систему, из которой часть поднятой жидкости в объеме производительности погружного насоса может расходоваться по назначению, а другая часть в количестве, необходимом для привода гидродвигателя, пойдет на всас силового насоса.

На основе описанной схемы были сконструированы погружные гидронасосы двойного действия и многоцилиндровые.

Недостатком может являться заклинивание золотника в радиальном зазоре, при этом надежность конструкции уменьшается.

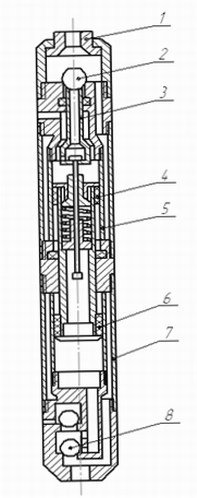

Погружной гидронасос Г.И. Неудачина и В.И. Пилипца (рис. 1.2) так же имеет клапанно-золотниковое распределение рабочей жидкости и систему мягких уплотнений сальников и поршней, способных работать в абразивной среде[8].

Рис. 1.2 Гидронасос с клапанно-золотниковым распределением жидкости:

1 – устроиство аварийной перестановки клапанов; 2 – впускной клапан гидродвигателя; 3 – золотник; 4 – поршень гидродвигателя;

5 – цилиндр гидродвигателя; 6 – поршень насоса; 7 – цилиндр насоса; 8,9 – всасывающий и нагнетательный клапана насоса.

Клапанно-золотниковый узел 2,3 распределения рабочей жидкости расположен в верхней крышке цилиндра гидродвигателя 5 и переключается поршнем 4 в крайних его положениях. Особенностью конструкции является наличие специального устройства 1, позволяющего в случае непредвиденной остановки клапанов гидродвигателя в промежуточном положении переставлять их в крайнее положение без подъема погружного агрегата на поверхность. Подача насоса, при диаметре цилиндра 150 мм, составляет 15 м3/ч, напор до 800м.

Отличительным признаком золотниковых распределительных устройств является использование щелевых уплотнений. Золотники и втулки, в которых они перемещаются, имеют на сопрягаемых поверхностях различные окна, пазы, канавки и проточки, неоднократно пересекающиеся в процессе работы. В большинстве систем производится отсечка замкнутых объемов жидкости, требующих сохранения определенного давления. Именно в силу этих конструктивных особенностей для привода насосов с золотниковым распределителем может использоваться только совершенно чистая смазывающая жидкость[9].

Недостатком этой конструкции является большая площадь выпускного клапана, что затрудняет работу клапанной пружины.

1.2 Аналитический обзор существующих конструкций погружных бесштанговых гидроприводных насосов с клапанным распределением

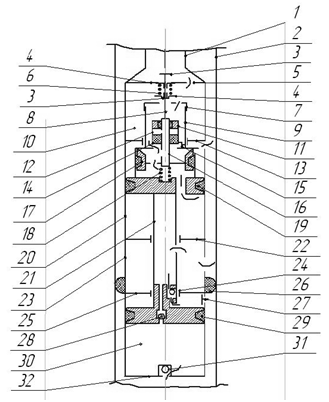

Погружной гидронасос Г.И. Неудачина и А.Г. Подкидышева (рис. 1.3) имеет двухклапанное распределение рабочей жидкости и снабжен насосом двойного действия [10].

Рис. 1.3 Погружной насос двойного действия с дифференциальным гидродвигателем

Гидродвигатель состоит из напорной камеры 10 с крышкой 5, к которой присоединяются силовые трубы 1; цилиндра 20 с крышками 13 и 22, снабженными сальниками; пустотелого поршня 19 с плунжером 9, опорным стаканом 7 и штоком 21. Клапанное распределительное устройство состоит из тяги 8 с упорами 3 и пустотелой части 16 тяги, несущей пружины 6, шайбы 4, выпускного клапана 17 с резиновой манжетой, впускного клапана 15 с поршнем 14, находящимся в стакане 12, имеющем уплотнение 11. Клапанный блок опирается на вспомогательную пружину 18, которая стремится переместить его в верхнее положение.

Насос состоит из цилиндра 30 с крышками 25 и 32; поршня 29 с выпускными шаровыми клапанами 24 и 28; всасывающих тарельчатого 27 и шарового 31 клапанов. Гидродвигатель и насос соединены промежуточной трубой 23. Манжета 26 и труба 2 служат для подъема отработавшей и откачиваемой жидкости.

В исходном положении рабочая жидкость, подаваемая по трубам 1, пройди под открытый впускной клапан 15 и канал в поршне 19 в нижнюю полость цилиндра 20, верхняя полость которого является выпускной. Под давлением рабочей жидкости поршень и все связанные с ним детали переместятся в верхнее положение. Поскольку выпускной клапан 17 давлением жидкости прижат к верхней крышке поршня 19, то и клапан с тягой переместятся вверх. При подходе к верхнему крайнему положению верхняя шайба 4 упрется в крышку 5 и вызовет сжатие пружины 6. Когда сила ее сжатия превзойдет давление жидкости на выпускной клапан 17, клапанный блок перекинется в нижнее положение, впускной клапан 15 закроется, а выпускной 17 откроется, дополнительно сжав вспомогательную пружину 18. Поршневая группа переместится вниз за счет давления жидкости на плунжер 9.

В нижнем крайнем положении опорный клапан 7 упрется в крышку 13 и через нижнюю шайбу 4 сожмет пружину 6. Когда сила ее сжатия превзойдет давление жидкости на впускной клапан 15, клапанный блок перекинется в исходное положение. Благодаря этому рабочая жидкость снова получит доступ в нижнюю полость цилиндра 20, которая в это время будет разобщена от его верхней выпускной части. Начнется очередной ход поршня вверх.

Для уменьшения усилия на отрыв впускного клапана он имеет разгрузку. Достигается она за счет того, что внутренняя полость стакана 12 заполняется через канал в нижней части тяги 16 отработавшей жидкостью, давление которой меньше рабочего. Это позволяет увеличить сечение проходного канала без повышения жесткости пружины 6. Кроме того, корпус стакана 12 служит для защиты блока от скоростного напора.

Разгрузка впускного клапана 15 позволяет осуществить безударную посадку клапанов на седло с помощью калибровки канала 16 в тяге, позволяющей ограничить скорость заполнения стакана 12 жидкостью и, следовательно, уменьшить скорость перемещения клапанов под действием пружины 6.

Выпуск отработавшей жидкости из цилиндра 20 гидродвигателя осуществляется равномерно в зазор между силовыми 1 и подъемными 2 трубами над сальником 26. При ходе поршня 19 вверх она вытесняется самим поршнем, а при ходе вниз - плунжером 9. Уравновешенная работа насоса достигается благодаря выбору полезных площадей поршня в соответствии с нагрузкой. Возвратно-поступательное движение поршня двигателя 19 передается через шток 21 поршню насоса 29. При этом жидкость из скважины попеременно всасывается в верхнюю или нижнюю полости цилиндра насоса 30 через клапаны 27 или 11 и выталкивается через нагнетательные клапаны 24 и 28 в пустотелый шток 21, а затем в трубу 23 и далее в подъемную колонну 2.

Известен реверсивный гидроцилиндр Г.И. Неудачина для привода погружных поршневых насосов дифференциального действия (рис. 1. 4) состоит из двух клапанов, седла которых выполнены в крышке цилиндра, снабженной отверстиями для рабочей жидкости, толкателя, взаимодействующий с распределительными клапанами. Переключение клапанов осуществляется поршнем[11].

Рис. 1.4 Реверсивный гидроцилиндр:

1 – пружина; 2 – клапан впускной; 3 – толкатель; 4 – клапан выпускной;

5 – поршень гидродвигателя; 6 – цилиндр гидродвигателя; 7 – тяга; 8 – клапан всасывающий; 9 – поршень насоса; 10 – клапан нагнетательный

Недостатком конструкции является отсутствие защиты выпускного клапана от действия скоростного напора жидкости и возможность работы только в строго вертикальных скважинах, так как выпускной клапан не имеет центрировки в радиальном направлении и двигается вместе с поршнем.

2 Обоснование направления работы и выбор конструкции погружного бесштангового гидроприводного насоса

При использовании известных двухклапанных гидродвигателей необходима точная настройка синхронизации работы клапанов, что сложно выполнить конструктивно. Поэтому для повышения надежности открытия и закрытия клапанов, гидравлический двигатель целесообразно выполнить одноклапанным.

Это позволит упростить конструктивное исполнение и добавит большей надежности работы гидравлического привода.

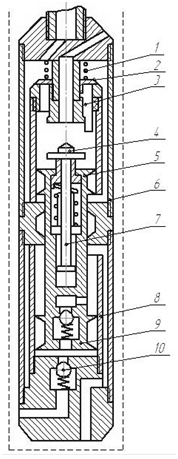

С целью устранения недостатков в существующих насосах разработан насосный агрегат с клапанным гидродвигателем.

В гидродвигателе разработанной конструкции клапан распределительного устройства выполнен двухсторонним с возможностью фиксации в дальнем от поршня положении подпружиненными шариками.

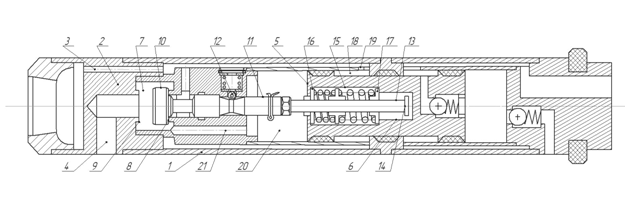

Рис. 2.1 Усовершенствованный одноклапанный гидровигатель

Рис. 2.2 Анимация отображающая движение жидкости в гидродвигателе

(анимация: 5 кадров, 7 циклов, 139 килобайт)

Двигатель содержит корпус 1 с крышкой 2, в которой выполнен канал подвода 3 и канал отвода 4 рабочей жидкости, поршень 5 со штоком 6. В крышке 2 выполнена камера 7 с седлами 8 и 9, в которую выведены каналы подвода 3 и отвода 4 рабочей жидкости. В камере 7 расположен двухсторонний клапан 10 с хвостовиком 11, зафиксированный в дальнем от поршня 5 положении с помощью подпружиненного шарика 12. Хвостовик 11 содержит стержень 13 с головкой 14. В штоке 6 расположена пружина 15 с упорами 16 и 17. Поршень 5 делит полость корпуса 1 на штоковую 18 с окном 19 и бесштоковую 20 полости, причем последняя соединена с камерой 7 дополнительным каналом 21.

Рабочая жидкость поступает по каналу подвода 3 и через окно 19 в штоковую полость 18. Поршень 5 движется вверх и вытесняет жидкость через дополнительный канал 21, камеру 7 и канал отвода 4. При подходе поршня 5 к хвостовику 11, упор 16 взаимодействует с последним. Клапан 10 установится в верхнее положение, взаимодействуя с седлом 9. Рабочая жидкость теперь поступает через камеру 7 и дополнительный канал 21 в бесштоковую полость 20. Поршень 5 следует вниз и в конце своего хода взаимодействует с головкой 14 стержня 13. При этом пружина 15 демпфирует удар при взаимодействии поршня 5 с клапаном 10.

При движении поршня 5 вверх к хвостовику 11, жидкость через канал поступает в нагнетательный узел, при движении поршня вниз, жидкость поступает в всасывающий узел и через отверстие подается в подъемные трубы на поверхность.

Таким образом, заменив двухклапанный механизм на одноклапанный, мы добились простоты конструктивного исполнения и большей надежности работы гидравлического привода.

Заключение

Разработанная конструкция погружного бесштангового насоса с гидравлическим двигателем позволяет производить откачки с глубины 990 м с малым диаметром скважины, вода может содержать механические примеси, что не повлияет на работу насоса.

Для более надежной работы механизма, гидравлический двигатель имеет один клапан, используются торцевые уплотнения, что значительно упрощает конструкцию и простоту выполнения работы гидропривода, открытия и закрытия клапана. В тоже время обеспечивает высокую производительность погружного насоса в воде с высоким содержание твердой фазы.

Произведен расчет рабочих параметров погружного гидронасоса, который подтверждает работоспособность усовершенствованной конструкции. Приведены технология применения и правила эксплуатации разработанной конструкции.

В последнее время увеличиваются темпы роста добычи питьевой и технической воды для нужд населения и промышленности. Наметилась тенденция к росту глубин скважин и уменьшению их диаметра. Поэтому, такая усовершенствованная конструкция будет востребована, так как она проста в эксплуатации и ремонтном обслуживании.

Список источников

- Пилипец В.И. Погружные насосы с гидроприводом: Учебное пособие /Пилипец В.И. v Донецк: ДонНТУ, 1998.

- Пилипец В.И. Насосы для подъема жидкости: Учебное пособие /В.И. Пилипец – Донецк: 2000. – 244 с.

- Анурьев В. И. Справочник конструктора-машиностроителя. В 3 т. /Анурьев В. И. – М : Машиностроение, 2001. – 864 с. ил.

- Казак А.С. Погружные бесштанговые насосы с гидроприводом. – Л.: Гостоптехиздат, 1961.

- Горгиджанян С.Н., Дягилев А.И. Погружные насосы для водоснабжения и водопонижения. – Л.: Машиностроение, 1968. дом «Вильямс», 2002. – 528 с.

- Неудачин Г.И., Пилипец В.И. Погружной бесштанговый насос для подъема воды из буровых скважин – М.: Гидротехника и мелиорация, №8, 1981.

- Богданов А.А. Погружные центробежные электронасосы. Гос-топтехиздат, 1957.

- Жуковский Н.Е. Прикладная механика. ГНТИ, 1931.

- Казак А.С, Росин И.П., ЧичеровЛ. Г. Некоторые итоги испытаний гидропоршневых бесштанговых насосов. «Нефт. хоз.», № 11, 1955.

- Казак А.С. Гидропоршневой глубинный насос для добычи нефти.Бюлл. научно-технической информации, № 39. ЦНИИТЭнефть, 1956.

- Казак А.С, Росин И.И. Результаты испытаний гидропоршневых глубинных насосов в 1956–1957 гг. «Нефт. хоз.», № 4, 1958.