Реферат

Зміст

- Вступ

- 1. Обгрунтування теми і назви, актуальність роботи

- 2. Мета та завдання дослідження, плановані результати

- 3. Аналіз технологічних прийомів і технічних засобів підвищення продуктивності буріння шарошечными долотами.

- 4. Розрахунок та визначення параметрів надшарошечного обважнювача

- 5. Експериментальні дослідження

- Висновки

- Список джерел

Вступ

В останні роки ведеться інтенсивний пошук вирішення проблеми підвищення продуктивності перспективних донедавна способів буріння свердловин, в тому числі і відноситься до найбільш швидкісним методом проведення свердловин буріння суцільним забоєм шарошечными долотами.

При этом способе горная порода на забое разрушается вращающимся долотом, на которое передается осевая нагрузка и крутящий момент. Крутящий момент на долото передается от вращателя (ротора) через колонну бурильных труб. Осевая нагрузка создается в основном частью веса находящихся над долотом утяжеленных бурильных труб (УБТ).

Відомо, що буріння шарошечными долотами супроводжується вертикальними коливаннями бурильної колони. При цьому значна частина гірських порід більш ефективно руйнується при тривалих навантаженнях.

Прямая зависимость механической скорости бурения от ударного приложения нагрузки на долото, а также вероятная возможность использования энергии колеблющейся колонны бурильных труб в качестве генератора динамических усилий, передаваемых на породоразрушающий инструмент, способствовали формулировке задачи, в соответствии с которой необходимо было решить вопрос проектирования простой ударной системы, источником питания которой была бы энергия бурильной колонны.

Запропоноване технічне рішення може виявитися перспективним при бурінні традиційних свердловин установками з роторним вращателем, особливо в інтервалах забурювання та малої глибини свердловини, коли вага снаряда недостатній для створення руйнівного зусилля на гірську породу. У цьому випадку використання енергії коливань бурильної колони для створення динамічних навантажень на долото в сукупності зі статичним тиском формується наявними вагою бурильної колони, створює сприятливі умови для більш ефективного руйнування гірської породи.

1. Обгрунтування теми і назви, актуальність роботи

Прямая зависимость механической скорости бурения от ударного приложения нагрузки на долото предполагает поиск решений, направленных на использование энергии колеблющейся колонны бурильных труб, которая в совокупности со статической нагрузкой, формирующейся весом колонны, может создать благоприятные условия для более эффективного разрушения горной породы.

Узагальнення та аналіз різних ударних систем, дозволяє зробити висновок про те, що в плані робочої доступності й перспективності найбільш оптимальним варіантом є використання обважнювачів ковзного типу, вільно розташованих на бурильній колоні і спираються на долото. В основі цієї ідеї лежить теза про те, що якщо тіло з більшою масою завдає пружний удар по тілу з меншою масою, то останнім відскочить від нього зі швидкістю більшою, ніж швидкість співудару. Отже, якщо комплект складається з декількох тіл з постійно зменшується масою, то, повідомивши найбільш тяжким з них якусь швидкість, можна одержати на виході з цієї системи ще більше збільшення швидкості.

2. Мета та завдання дослідження, плановані результати

Мета роботи - розробка та обґрунтування параметрів ударної системи у вигляді набору обважнювачів ковзного типу, яка в сукупності зі статичним навантаженням, що формується вагою колони, створює сприятливі умови для більш ефективного руйнування гірської породи шарошечными долотами.

Зв'язок роботи з науковими програмами і планами, виконання робіт за заявками наукових або виробничих організацій.

Завдання, передбачені у магістерській роботі, розглядаються як частина досліджень у відповідності з науковим напрямком кафедри ТТБС, і стосуються технічних розробок ударних систем для інтенсифікації руйнування порід на вибої свердловини.

Завдання досліджень:

- Аналіз і узагальнення літературних джерел для вибору методу теоретичного обґрунтування параметрів обважнювачів, які використовуються як джерела формування додаткової динамічної навантаження на вибій.

- Розробка методу та розрахунок параметрів обважнювачів в компонуванні ударного вузла.

- Розробка фізичної моделі ударної системи та експериментальна оцінка обґрунтованості застосування обважнювачів для вибраного виконання ударного бурового снаряда.

- Розробка конструкторської документації ударного вузла, у вигляді набору обважнювачів, ковзаючих по гладкій поверхні бурильної труби, встановленої безпосередньо над шарошечным долотом.

Ідея роботи полягає в використанні загальних принципів проектування компонування ударної системи для вибору поєднання мас обважнювачів, при яких буде досягатися максимальний ефект динамічного впливу долота на породу.

Об'єкт досліджень - процеси і технологічні режими обертального буріння свердловин шарошечными долотами.

Предмет досліджень - процеси передачі динамічних навантажень на вибій при використанні компонування ударної системи, у вигляді набору обважнювачів, розміщених над шарошечным долотом.

Можливі результати, які очікуються в результаті виконання роботи, їх новизна і значення - метод і машинна програма розрахунку параметрів обважнювачів. Робоча документація і зразок моделі ударної системи.

3. Аналіз технологічних прийомів і технічних засобів підвищення продуктивності буріння шарошечными долотами.

Відомі різні способи підвищення продуктивності шарошечного буріння: використання комбінованого породоруйнівного інструменту; нових високотехнологічних шарошкових доліт зарубіжних фірм; шляхом використання наддолотных пневмо - і гидроударников, що встановлюються над шарошечным долотом, що дозволяють знизити собівартість буріння, а отже, і необхідність покупки дорогої імпортної техніки та інші.

На початкових інтервалах буріння навантаження на долото може виявитися недостатньою. Для підвищення ефективності буріння необхідно використовувати ОБТ підвищеної маси.

Підвищення техніко-економічних показників буріння свердловин в значній мірі можна забезпечити скороченням великих витрат часу на зміну зношеного породоруйнівного інструменту шляхом впровадження різних засобів автоматизації і механізації.

До теперішнього часу серед фахівців немає однозначної думки про роль додаткового динамічного впливу на забій при бурінні свердловин шарошечными долотами. Деякі дослідники вважають, що коливальні процеси в бурильній колоні призводять до скорочення терміну служби елементів бурового снаряда і доліт, а, отже, знижують ефективність процесу буріння. Тому їх розробки спрямовані на створення амортизаторів і демпферів коливань бурильної колони. Інші дослідники дотримуються думки про необхідність посилення коливальних процесів у бурильній колоні, для чого пропонують використання динамічно активних компоновок бурового снаряда, до складу яких включають вібратори, гидроударники, виброусилители і т.д. І ті, і інші аргументують свої викладки позитивними результатами експериментальних робіт і промислових випробувань. Мало того, частина дослідників визнає позитивну роль, як гасителів, так і збудників коливань при певних умовах експлуатації, що призвело до створення компоновок бурового снаряда, які одночасно включаються обидва типи пристроїв.

Таким чином, на підставі аналізу раніше проведених досліджень можна зробити висновок, що вплив додаткового динамічного впливу на забій справді неоднозначно. І тому говорити про користь або шкоду коливальних процесів, діючих на забій, можна лише виходячи з наступних міркувань. Як відомо, при роботі шарошкових доліт на забій діє статичне навантаження, обумовлена вагою стиснутої частини низу бурильної колони, і динамічне навантаження, що виникає при перекочування шарошок по забою. Тоді, якщо сума статичного і динамічного навантажень буде значно менше, ніж припустиме навантаження на долото, то слід говорити про необхідність посилення коливальних процесів для додаткового впливу на забій. У цьому разі такі заходи сприяють інтенсифікації процесу руйнування гірської породи і підвищення механічної швидкості буріння (зазвичай це спостерігається при роторному бурінні свердловин). В іншому випадку, коли сумарна навантаження на долото наближається до значення допустимого навантаження, то необхідно застосовувати заходи по гасінню коливань, що призводять до додаткового впливу на забій. Це пов'язано з тим, що навіть нерегулярно виникаючі зусилля на контакті «долото - гірська порода», а особливо відскоки долота від забою можуть призводити до швидкого зносу породоруйнівного інструменту і його поломок.

4. Розрахунок та визначення параметрів надшарошечного обважнювача

Аналіз різних ударних систем, виконаних в результаті узагальнення літературної інформації, дозволили зробити висновок про те, що в плані робочої доступності й перспективності найбільш оптимальним варіантом є використання обважнювачів ковзного типу, вільно розташованих на бурильній колоні і спираються на долото. В основі цієї ідеї лежить теза про те, що якщо тіло з більшою масою завдає пружний удар по тілу з меншою масою, то останнім відскочить від нього зі швидкістю більшою, ніж швидкість співудару.[1]

Малюнок 1 – Розрахункова схема ударної системи

Отже, якщо комплект складається з декількох тіл з постійно зменшується масою, то повідомивши найбільш тяжким з них якусь швидкість, можна одержати на виході з цієї системи ще більше збільшення швидкості, тобто тіло з найменшою масою отримає швидкість, значно перевищує початкову.

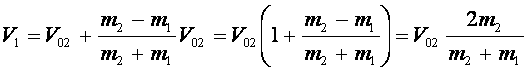

Припустимо, що тіло m2 (мал. 1) рухається з початковою швидкістю V02, і завдає удару по тілу m1, яке рухалося з початковою швидкістю V01. При цьому m2>m1; V02>V01. Після зіткнення тіло m2 стане рухатися зі швидкістю V2, а тіло m1 - зі швидкістю V1.

При V01=0, тобто при нерухомому тілі m1:

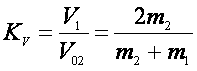

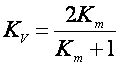

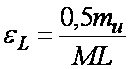

Виграш у швидкості для тіла m1 дорівнює:

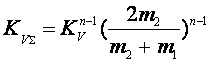

При однаковому співвідношенні мас і кількості соударяющихся елементів, який дорівнює n - сумарний виграш у швидкості виразиться залежністю:

Позначивши mі/m1=Km, отримаємо:

а

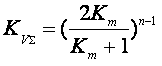

Сумарна маса всього комплекту (M):

З вище наведеного випливає, що із збільшенням співвідношення соударяющихся мас зростає і виграш в швидкості. Однак, виходячи з того, що сумарна маса комплекту (M) обмежена, а маса першого (легкого) елемента (m1) не повинна бути менше маси долота, можна припустити наявність оптимальної кількості елементів, при якому буде отримано найбільший виграш в швидкості. Це пояснюється тим, що при збільшенні кількості секцій буде зменшуватися співвідношення соударяющихся мас (Km), а, отже, і одиничний виграш у швидкості (Kv). При зменшенні кількості секцій коефіцієнти Km і Kv будуть зростати, при одночасному зменшенні показника ступеня.

Основне завдання, яке необхідно вирішити полягає у підборі найбільш вигідного поєднання компонування секцій і їх мас у системі, при яких буде досягатися максимальна динамічність впливу долота на породу.

В якості вихідних даних служать параметри:

- Маса першого обтяжувача;

- Зовнішній і внутрішній діаметри обважнювачів рухомо установлених на колоні бурильних труб;

- Щільність матеріалу обважнювачів;

- Максимальна маса комплекту обважнювачів;

- Довжина гладкої частини бурильної труби.

Порядок виконання:

- Користуючись довідником, визначаємо масу долота;

- Приймаємо масу першої секції від долота;

- Задаємося обмеженнями по сумарній масі обважнювачів і довжині бурильної труби;

- Вибираємо щільність матеріалу обважнювачів;

- Вводимо ці дані в ЕОМ;

- Вводячи в ЕОМ різні значення коефіцієнта співвідношення мас, підбираємо оптимальний, при якому виграш у швидкості виходить найбільшим.

Можна також вирішити завдання, що дозволяє одночасно визначити довжину та масу кожної секції.

5. Експериментальні дослідження

Для проведення досліджень розроблено експериментальний стенд для розміщення і приводу об'єкта досліджень, і вимірювальний стенд для реєстрації та оперативного вимірювання даних.

В якості об'єкта досліджень використана фізична модель снаряда у вигляді набору обважнювачів і ковадло, створює і сприймає ударні навантаження.

Для вимірювання швидкості переміщення обважнювачів розроблені індукційні датчики у вигляді магнітного сердечника і дротяної котушки. При переміщенні вздовж магнітного сердечника котушки, в обмотках останньої порушується Е.Р.С. індукції, яка фіксувалася за допомогою аналогового цифрового перетворювача (АЦП), щоб уникнути похибок, пов'язаних з магнітним полем котушки розташовані в немагнітному неметалічному підставі.

Тарування датчиків швидкості проводилася на спеціальному тарировочном стенді. Зміна швидкості обертання кривошипа і, отже, швидкості переміщення магнітного сердечника, пов'язаного з шатуном допомогою тяги, здійснювалося варіатором швидкості. Число обертів вала кривошипа через переривник фіксувалося лічильником. Котушка датчиків швидкості жорстко фіксувалася хомутом.

При обробці осцилограм швидкість переміщення магнітного сердечника визначалася за методикою, викладеною в роботі [2]

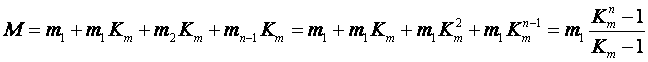

де Mv - масштаб швидкості для осцилограми,м/(мм*с);

S - хід магнітного сердечника, м;

Fос - площа осцилограми, укладена між віссю абсцис і лінією, що описує швидкість клапана (плунжерного сердечника) на заданому шляху, мм2;

Mt - масштаб часу для осцилограми, с/мм

h - висота осцилограми, мм

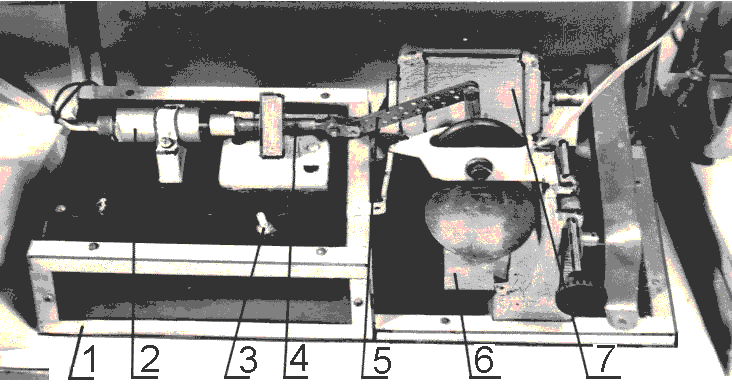

Малюнок 6.1 – Стенд для тарування датчиків швидкості

1 - корпус; 2 - дротова котушка; 3 - тумблер; 4 - магнітний сердечник; 5 - кривошипно-шатунний механізм; 6 - варіатор швидкості; 7 - електродвигун

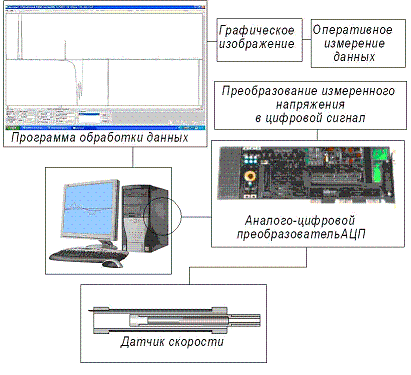

Структура АЦП і схема надходження і відображення на екрані виміряних даних показана на мал. 6.2.

Малюнок 6.2 – Вимірювально-реєструюча схема стенду

Електричний сигнал, що надходить від датчиків по відповідним дротяним висновків на плату аналогового цифрового перетворювача (АЦП), вставлену в персональний комп'ютер, перетвориться в цифровий сигнал, який з допомогою програми обробки даних забезпечує отримання графічного зображення процесу та оперативне вимірювання даних спостереження. У загальному випадку, модуль АЦП дозволяє вимірювати значення напруги (або струму) по 32 каналах в довільному порядку з електронним перемиканням коефіцієнта посилення і з гальванічною розв'язкою від електричних ланцюгів комп'ютера. Здійснювати програмний введення-виведення по 24 не розв'язаним лініях. Здійснювати автоматичний режим роботи модуля: інформація про номер включається каналу і коефіцієнті підсилення береться із попередньо запрограмованою області ОЗУ модуля. За сигналами встановленого на платі таймера здійснюється запуск перетворення АЦП із заданим інтервалом. Після здійснення заданого числа вимірювань читання результатів можливо після виявлення сигналу готовності плати, або обробляючи сигнал переривання. Інформацію з ОЗП за сигналами від запуску таймера в такому режимі можна виводити або в регістр АЦП (номер каналу, коефіцієнт підсилення, режим одне - двуполярный), або на ЦАП, або на цифровий висновок. У двох останніх випадках АЦП буде проводити вимірювання за останніми установок номера каналу і посилення, а результат вимірювання буде заноситися в ОЗУ.

Програмне забезпечення АЦП доповнено можливістю автоматичного введення в пам'ять прецизійного модуля АЦП даних тарування датчиків швидкості з подальшим використанням їх для визначення фактично виміряних величин швидкості руху обважнювачів.

При підготовці до експерименту у відповідності з розрахунками уточнювалася маса кожного обтяжувача за допомогою ваг.

Для оцінки однорідності результатів експерименту і виключення грубих помилок при нормальному законі розподілу випадкових величин використовувався стандарт СТ.545-77 Правила оцінки аномальних результатів спостережень

...

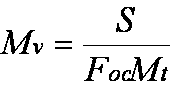

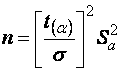

Необхідну кількість вимірювань для досягнення необхідної точності та надійності, при відомій за даними попередніх дослідів середньоквадратичної помилки вимірів визначалася за формулою:

де σ - необхідна точність;

t(α) - коефіцієнт, залежний від заданої довірчої ймовірності, що визначається за таблицями;

Sa - середньоквадратична помилка вимірювань, визначена за даними попередніх дослідів.

Величина похибки помилок результатів вимірювань зроблена методом, викладеним в роботі [3].

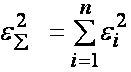

Згідно з теорією помилок, похибка прямих вимірів за умови лінійної залежності вимірювань від чутливості датчика приладу визначається як середнє квадратичне значення похибок всіх елементів.

де εі - максимальна похибка кожної ланки;

n - число вимірювань.

Помилка відліку часу отметчиком оптико-механічного линующего типу (εов), що входить в комплект осцилографа, перебувала з виразу:

де ε - помилка отметчика часу;

ε - помилка вимірювання відрізків часу;

Помилка отметчика часу обумовлена коливаннями напруги джерела живлення і становить 1 - 1.5%. Помилка при вимірюванні відрізків відміток часу штангенциркулем дорівнювала 0.5%. Таким чином, гранична помилка вимірювання становила не більше 1.6%.

Похибка вимірювання лінійних величин визначалася за формулою:

де mі - ціна ділення інструменту;

M - кратність вимірювання при обробці осцилограм;

L - довжина відрізка.

Аналогічно визначалася похибка вимірювання всіх інших параметрів, отриманих експериментальним шляхом

Число повторних вимірювань становить 5 - 6. Тому, в ході проведення експерименту, обробка даних виконувалася за 6-7 реєстрацій досліджуваних параметрів.

Висновки

В цілому розроблена компонування низу бурильної колони вигідно відрізняється від використовуваних конструкцій. При дотриманні параметрів призначення, компонування має більш високі експлуатаційні і ергономічні показники буріння. Конструкція бурового снаряда практично виключає необхідність застосування більш складних снарядів використовують в якості генератора коливань енергію промивної рідини, або енергію стисненого повітря, також немає необхідності в УБТ підвищеної маси.

Список джерел

- Александров Е.В., Соколинский В.Б. Прикладная теория и расчет ударных систем. - М.: Наука, 1969. - 199с.Moore E.F. Gedanken-experiments on sequential machines / E.F. Moore // Automata studies, Annals of mathematical studies. – 1956. – vol. 34. – pp. 129-153.

- Булатов А.И., Проселков Ю.М., Шаманов С.А. Техника и технология бурения нефтяных и газовых скважин. - М.: ООО

Недра-бизнессцентр

. - 2003. - 1007с. - Седов Л.и. Методы подобия и размерности в механике. - М.: Наука 1974. – 304 с.

- Минский М. Вычисления и автоматы / М. Минский. – М.: Мир, 1971. – 364 с.

- Хопкрофт Д. Введение в теорию автоматов, языков и вычислений / Д. Хопкрофт, Р. Мотвани, Д. Ульман. – М.: Издательский дом «Вильямс», 2002. – 528 с.

- Ito M. Algebraic theory of automata and languages / M. Ito. – World Scientific Publishing, 2004. – 199 pp.

- Голдсуорт Б. Проектирование цифровых логических устройств / Б. Голдсуорт. – М.: Машиностроение, 1985. – 288 с.