Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Огляд досліджень та розробок

- Висновки

- Перелік посилань

Вступ

У цей час в Україні формування ринкових відносин господарювання майже не супроводжується відповідним реформуванням сфери взаємодії суспільства і природи, хоча накопичений міжнародний досвід свідчить про неможливість досягнення високого рівня соціально–економічного розвитку без екологізаціїгосподарськихвідносин. Екологізація здійснюється через систему організаційних заходів, інноваційних процесів, реструктуризацію сфери виробництва й споживчого попиту, технологічну конверсію, раціоналізацію природокористування, трансформацію природоохоронної діяльності, які реалізуються як на макро–, так і на мікроекономічних рівнях. На макрорівні пріоритетною є структурна перебудова природо–продуктової вертикалі економіки, а на мікрорівні – це розробка маловідходних технологій і встаткування, ресурсозбереження, а також впровадження систем комплексного і раціонального природокористування.

Особливо важливе значення вищенаведене має для природо–експлуатуючих галузей промисловості, однієї з яких є вугільна сфера. Її господарська діяльність безпосередньо пов'язана з розробкою природо–ресурсного потенціалу надр із метою одержання кінцевого продукту – вугілля. Одночасно утворюється величезна кількість попутно видобуваємих твердих, рідких і газоподібних продуктів, які донедавна характеризувалися як відходи. Значна кількість таких відходів дозволяє розглядати їх як техногенні родовища, які негативно впливають на навколишнє середовище. У той же час у їх змісті знаходиться величезна кількість корисних хімічних елементів і сполук.

У світлі перерахованих вище «атрибутів» і механізмів екологізаціїдоцільна оптимізація надрокористування і збереження довкілля. Мова йде про раціональне використання і охорону надр у процесі експлуатації природних ресурсів, заповненні їхніх запасів, ресурсозбереженні, комплексномувикористанні мінеральних ресурсів надр і техногенних родовищ.

Таким чином, мова йде про перетворення вугільної галузі з монопродуктової у поліпродуктову. Фізико–хімічною базою для здійснення такого переходу є як сам цільовий продукт виробництва – вугілля, так і попутні продукти видобутку, а інструментом (механізмом) реалізації – процес диверсифікації господарської діяльності. Швидкість перетворення вугільної галузі в поліпродуктову не має технологічних обмежень і визначається, насамперед, фінансуванням цього процесу.

Розвиток індустрії переробки і утилізації відходів на сучасній науково–технічній і технологічній основах у контексті інноваційної моделі стійкого розвитку дозволить комплексно вирішувати екологічні, економічні й соціальні питання перебудови господарського механізму гірничої галузі. Зокрема, позитивним наслідком такого підходу є збільшенняоб'єміввидобутку вугілля і його якості, ріст конкурентоспроможності вуглевидобувних підприємств, зниження їхньої збитковості, підвищення рентабельності й інвестиційної привабливості[8].

1. Актуальність теми

Проблема відходів є дуже актуальною для донецької області, приймаючи до уваги техногенне навантаження на цю територію і обсяги промислових відходів, що утворюються. Доцільність переробки відходів в нашому регіоні обумовлена наступними чинниками:

• природними, що дають можливість завдяки м'якому клімату розробляти відвали практично весь рік;

• соціальними, пов'язаними із закриттям шахт і вивільняється великої кількості працездатного населення;

• економічними, пов'язаними з великою потребою густонаселеного промислово розвинутого регіону в будівельних матеріалах, а також наявністю добре розвинутої інфраструктури, що значно полегшує впровадження пропонованих технічних рішень.

2. Мета і задачі дослідження

Метою даної магістерської роботи є проведення детального аналізу і розрахунку еколого–економічної ефективності витрат на впровадження і експлуатація технології використання відходів шахти для виробництва будівельної продукції, будівництва дорожнього полотна, використання породи для удобрення грунту.

Головним же завданням магістерської роботи є визначення доцільності впровадження технології використання шахтної породи для виробництва будівельної продукції.

3. Короткий виклад результатів магістерської роботи

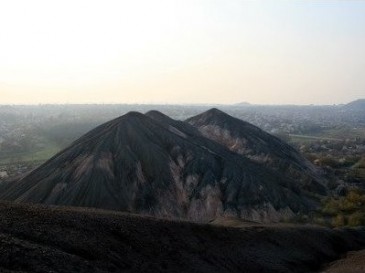

Особливістю, що є характерною для Донецької області, є нагромадження численних відвалів, териконів, золовідвалів, хвостосховищ, в яких складуються величезні кількості шахтних порід і золошлакових відходів. Розміщення техногенних масивів вимагає відторгнення значних територій. Відходи є джерелами забруднення довкілля, що створюють навкруги себе зони поразки, в сотні разів перевищуючими площі, які самі займають. На будівництво відвалів, складування відходів і природоохоронні заходи щодо зниження їх негативної дії витрачаються величезні кошти. Тому, утилізація відходів здобичі і спалювання вугілля є важливою техніко–еколого–економічною задачею.(рис. 1; рис. 2).

Рисунок 1 – Утвореня терикона в результаті дії людини

Рисунок 2 – Золоотвал

Залишки від процесів збагачення, газифікація або спалювання в киплячому шарі золошлаки найбільш доцільно використовувати по трьох напрямах: для закладки виробленого простору, як сировина у виробництві будівельних матеріалів і терпких речовин або мінеральних добрив.

Відходи вугільного виробництва є потенційною сировиною для виготовлення аглопориту, цеглини, різних будівельних матеріалів, золошлаки для виробництва цементу, заповнювачів асфальтобетону, будівельних розчинів і т.д.

Продукція, що випускається з відходів, за якістю не поступається виробам з традиційної природної мінеральної сировини. Пропоновані на сьогоднішній день технології дозволяють одержувати матеріали з підвищеною міцністю, морозостійкістю, зносостійкістю, стійкістю до атмосферних дій і дії агресивних середовищ. По фізико–механічним властивостям і технічним характеристикам матеріали відповідають всім вимогам нормативних документів.

На основі горілих шахтних порід і золошлакових відходів можуть бути отримані наступна продукція:

• інертні заповнювачі (щебінь, пісок з відсіву дроблення, щебенево–пісочні суміші);

• важкі і легкі бетони (вироби для промислового, цивільного і соціального будівництва);

• комірчасті бетони (блоки теплоізоляцій, перегородки, панелі, литий бетон для теплоізоляції полови, горищних перекриттів, дахів);

• дрібнозернисті бетони (дрібноштучні стінні вироби, тротуарні плити, бортове каміння, елементи мощення);

• будівельні і тампонажні розчини, що володіють корозійною стійкістю і гідроізоляційною здатністю;

• сипкі матеріали теплоізоляцій (замінники керамзиту);

• керамічні матеріали (вироби будівельної, санітарно–технічної і художньої кераміки, вогнетриви);

• нерудні матеріали для дорожнього будівництва (для створення підстав і покриттів, у тому числі покриттів з дрібно і грубозернистого асфальтобетону із застосуванням шарів зносу);

• закладні матеріали, сипкі і такі, що твердіють (для виконання закладних робіт у виробленому просторі).

Утилізація відходів здобичі і спалювання вугілля дає можливість вирішити ряд важливих проблем:

• поповнити мінерально–сировинну базу будівельної індустрії регіону, понизити вартість будівельної продукції і розширити її номенклатуру;

• працевлаштувати населення, що вивільнялося у зв'язку із закриттям нерентабельних шахт;

• поліпшити стан навколишнього середовища.

Завдяки цьому техногенна сировина завойовує все більше позицій в індустрії будівельних матеріалів. Для підвищення ефективності діяльності шахти в сфері поводження з відходами пропонуємо впровадити технологію по використанню відходів і виробництву з них будівельних матеріалів.

За технологією виробництва стінні блоки діляться на декілька видів: шлакоблоки; пінобетонні блоки; піскобетоні або піщано–цементні блоки (піскоблоки); газосилікатні блоки або блоки зкомірчастого бетону; керамзитобетоні блоки(рис. 3; рис. 4).

Рисунок 3 – Піноблоки, керамзитобетон блоки та тротуарная плитка

Рисунок 4 – Піщано–цементний блок

Їх застосування в будівництві має наступні переваги:технологічні переваги; швидкість монтажу у 4,5 рази вище;спорудження стін потребує в 2,2 рази менш суміші; чудова звукоізоляція;по обсягу блок замінює 6 шт. Червоної цегли, а с урахуванням теплопровідності – 12 шт.;збільшення корисної площі приміщення на 5 % за рахунок зменшення товщини стінок;маса 1 кв. М кладки у 1,5 рази легше, в результаті навантаження на фундамент в 2 рази менша;різноманітні кольори – сірий, зелений, жовтий, червоний тощо; економія на витратах; собівартість будівництва на 30 – 40 % нижче;екологічна чистота складових наповнювачів стінних блоків[4].

Приймаючи до уваги переваги стінових блоків пропонуємо впровадити їх виробництво з шахтних відходів і на основі еколого–економічного обґрунтування обрати найкращий вид продукції.

Найпоширеніша технологія виробництва стінових блоків складається з наступних етапів:

1. Приготування жорсткої бетонної суміші.

Для приготування розчину жорсткої бетонної суміші використовуються: цемент, шлак (відсівши) і вода. У нас в регіоні (залежно від вогкості наповнювачів) жорсткий розчин виходить при змішуванні від 0,4 до 1 частини води, рівної частини (по вазі) цементу м–400 і від 4 до 9 (звичайно 5–7) частин відсіву (щебеню, шлаку, керамзиту).

Розчин краще готувати в бетономішалці, або уручну лопатами в будь–якій місткості або на майданчику (але для приготування жорсткої суміші буде потрібно значні фізичні зусилля). Температура в приміщенні або на майданчику, де проводяться блоки, повинна бути вищим 1 °С.

2. Завантаження, ущільнення і видалення розчину з форми.

Завантаження розчину у форми, а потім відбувається ущільнення у формі за допомогою вібрації і притиску і видалення форми із залишенням блоку на підлозі або піддоні. Жорсткий розчин після віброущільнення дозволяє отриманому блоку не розсипатися і тримати форму «самостійно» і не «поплисти» під час висихання.

Звичайно віброущільнення триває 20–30 сек., на простих вібростанках без «посиленого» притиску цей час більше – до 90 сек., на верстатах з притиском і зусиллям в декілька тонн час віброущільнення розчину можна значно скоротити. Потім, ущільнену і стиснуту до форми блоку, суміш видаляють з форми. Отриманий таким чином блок залишають на підлозі або піддоні.

3. Умови повного затвердіння і набору міцності.

Умови, при яких блок повністю твердне, дуже прості і доступні. Вони не вимагають яких–небудь спеціальних споруд або пристосувань. Необхідний рівень міцності, що вимагається для складування, зберігання, використовування і реалізацій блоків, досягається при природній температурі. Триває він від 36 до 96 годин (без застосування спеціальних добавок). Якщо в бетонну суміш заздалегідь були додані такі речовини, як релаксол, фулерон і інші, то час до повної готовності блоку, скорочується. Повне затвердіння блоків відбувається на протязі місяця.

Температура повинна бути від 20 градусів і вище і дотриманням умови високої вогкості. Вогкість – максимально висока. Це неодмінна умова, інакше процес набору міцності може перейти в процес «пересихання» (так би мовити «згоряння»). А це приведе до значної втрати міцності і погіршення якості виробу. При температурі 20–25 °С виріб досягає необхідного набору міцності через 20–25 годин.

При використовуванні прискорювачів схоплювання бетону і більш високій оточуючій температурі блоки набирають міцність, що вимагається, швидше. Позитивно позначиться на характеристиках міцності організація додаткового пропарювання блоків. Після цього вони складуються, де відбувається подальший набір міцності не менш 50% від проектного згідно державних стандартів для можливості відвантаження споживачу або застосування на будмайданчику.

При цьому необхідно використовувати стелажі для підблокових пластин. Застосування цих стелажів не тільки поліпшить якість продукції, але і значно скоротить час повного «схоплювання» виробів, а так само істотно зменшить займану виробничу площу (на 30–40 кв. М).

Для виробництва блоків і інших будівельних виробів використовуються наступні складові компоненти: терпка речовина, заповнювач, вода, хімічні добавки – пластифікатори і модифікатори бетону (на вимогу замовника). У якості терпкої речовини можуть використовуватися портландцемент як низьких, так і високих марок, а також гіпс, який повільно твердіє.

Як заповнювач в будь–яких поєднаннях використовується пісок, відсів щебеню, керамзит, шлак, зола, тирса, торф, пінополістирол гранульований, пісчаногранітна суміш, мармурова крихта, бій цеглини і т.д. При температурі 20–25 °С твердіння виробів відбувається через 20–25 годин. Рекомендується використовувати портландцемент марки 400 (пц м–400). При використовуванні цементу марки 300 витрату цементу слід збільшити на 10 %, використовування цементу п'ятисотої марки дозволяє понизити його витрату на 10–20 %[3].

На виробництво суміші для блоків необхідні наступні матеріали:

• цемент М–400,

• відходи вуглевидобутку,

• вода,

• пластифікатор.

Добавка сприяє зменшенню співвідношення «вода–цемент», швидкому набору міцності в початковий період, істотно підвищує текучість і можливості зручно укладатися бетонну суміш.

Для виробництва блоків нами було обрано обладнання «Кондор–1» – малогабаритна вибропресуюча механізована установка для виробництва стінного, перегородного бетонного каміння, тротуарної плитки і інших виробів (рис. 5).

Рисунок 5 – Обладнання «Кондор–1» для виготовлення стінних блоків

Блок–схема технологічного процесу виробництва стінових блоків з відходів вугільної промисловості (рис. 6)

Рисунок 6 – Блок–схема технологічного процесу виробництва стінових блоків з відходів вугільної промисловості

(анимация: 9 кадров; 6 циклов повторения; 89 килобайт)

До складу установки входить вібропрес, маслостанція, пульт управління, електрошафа, 5 піддонів. Змішувач і матриці у вартість устаткування не входять. Таким чином, для виробничого процесу крім вібропресу потрібно наступне обладнання:

• дробарка;

• грохот;

• бетонозмішувач.

Виробництво розташуємо на основному промисловому майданчику шахти. Діючий породний відвал знаходиться близько від цього майданчику. Також там знаходиться електропідстанція для подачі електроенергії. З шахти по водовідливному трубопроводу видається вода, яка поступає у відстійник, розташований також біля проммайданчику. Тобто, існують усі умови для організації виробництва шлакоблоку.

Також для виробництва потрібні наступна сировина і матеріали:

• цемент – марка М–400;

• порода;

• добавка «С–3»;

• вода;

• електроенергія.

Витрати матеріалів залежать від густоти одержаної продукції

Висновки

У результаті проведення аналізів зроблено висновок про доцільність впровадження технології використання шахтної породи для виробництва будівельної продукції з метою підвищення ефективності еколого–економічної діяльності підприємства та визначено три види ефекту: екологічний, соціальний та економічний.

Екологічний ефект полягає в тому що:

– зменшуються викиди шкідливих речовин в навколишнє середовище в результаті використання породи замість її розміщення на території.

Економічний ефект полягає в:

– отриманні прибутку з продажу стінових блоків, вироблених з гірської породи;

– зменшенні екологічного податку за забруднення навколишнього середовища, що сплачується державі у бюджет.

Соціальний ефект:

– надаються нові робочі місця;

– зменшення захворювання населення в поблизу санітарно–захисної зони породного відвалу;

– поліпшення умов життя населення прилеглої території породного відвалу;

– збільшення продуктивності праці.

Перелік посилань

- Экология и закон: экологическое законодательство Украины. В 2–х кн. / Под ред. В.И. Андрейцева. – М.: Юринком Интер, 1997. – 704 с.

- Андрейцев В.И. Экологическое право: курс лекций. – М.: Вентури, 1996. – 208 с.

- Комплексное освоение угольных месторождений Донецкой области / А.И. Амоша, В.И. Логвиненко, В. Гринев. – Донецк: ИЭП НАН Украины, 2007. – 176 с.

- Гирусов Э.В. Экология и экономика природопользования: учебник для вузов, – М.: Закон и право, ЮНИТИ, 1998. – 455 с.

- Гребенкин С.С. Сохранение окружающей природной среды на горнодобывающих предприятиях / С.С. Гребенкин, В.К. Костенко, Е.С. Матлак, М.Н. Шафоростова. –Донецк: «ВИК», 2009. – 505 с.

- Колотило Д.М. Экология и экономика: учебное пособие для вузов / Д.М. Колотило. – М.: Финансы, 2005. – 576 с.

- Макарова Н.С. Экономика природопользования: учебное пособие для вузов / Н.С. Макарова, Л.Д. Гармидер, Л.В. Михальчук. – К.: ЦУЛ, 2007.– 451 с.

- Концепция программы «повышение эффективности использования энергоресурсов Украины» / А.В. Пешко, Н.Г. Белопольский, Д.К Турченко – М. – 2005. – 55 с.

- Организационно–экономические инструменты эффективного недропользования / М.Н. Шафоростова / / Проблемы экологии. – Донецк: ДонНТУ, 2007. – № 1,2. – С. 139–143.

- Шафоростова М.Н. Экономические инструменты комплексного использования недр / / Вестник Донецкого горного института. – Донецк: ДонНТУ, 2008. – № 1. – С. 83–86.

- Шевчук А.В.Экономика природопользования (теория и практика). – М.: Ниа–природа, 2000.– 311 с.