Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі роботи

- 3. Значення й застосування продукції

- 4. Фiзико-хiмiчнi основи виробництва

- 5. Опис технологічної схеми i технологiї виробництва

- Висновки

- Перелік посилань

Вступ

Принцип емалювання відомий з дуже давніх часів. Промислове ж емалювання, як ми його розуміємо тепер для технічних цілей, ще молодо в порівнянні з металургією, виготовленням скла та кераміки. Технічна суть емалювання — звʼязок емалі і металу — залишається до теперішнього часу в значній мірі незмінною, хоча кількість металів і емалей з давніх часів значно збільшилася.

Емалеві покриття володіють рядом переваг перед іншими антикорозійними покриттями: підвищеною корозійною стійкістю до розчинів кислот, лугів і солей при відносно високій температурі (зазвичай до 300 °С, у спеціальних випадках до 600 °С), незмінністю експлуатаційних властивостей протягом багатьох років, дзеркальною гладкістю поверхні, що обумовлює вельми низький коефіцієнт тертя, легкістю очищення, високою гігієнічністю, стійкістю до корозії, підвищеною міцністю на стирання, стійкістю до впливу атмосфери.

Одночасно емалювання металевих виробів дозволяє вирішувати питання дизайну виробів побутового та промислового призначення, в тому числі з використанням їх декоративно-художньої ручної і механізованої обробки.

1. Актуальність теми

У роботі розглянуто синтез оптимального складу і технології склоемалевих покриттів для захисту від корозії мідних виробів різного призначення, що працюють в умовах агресивних середовищ і підвищених температур.

2. Мета і задачі роботи

Головною метою є дослідження складу і технології склоемалевих покриттів для захисту від корозії виробів з міді.

Таким чином, сутність роботи полягає у постановці та розкритті наступних завдань:

- Дослідження оптимального складу та технології одношарових склоемалевих покриттів для захисту міді від високотемпературної і газової корозії.

- Синтез безсвинцевих захисних склоемалевих покриттів.

- Застосування нових матеріалів у емалюванні.

3. Значення й застосування продукції

Емалювання міді і кольорових металів застосовується в художніх і технічних цілях [1].

В художніх цілях з міді і сплавів на її основі виготовляють різні декоративні предмети побуту: вази, картини, портсигари, чаші, біжутерію, значки.

У звʼязку з тенденціями впровадження індивідуального опалення виникає потреба у використанні водонагрівачів, в яких широко застосовуються електронагрівачі, сформовані на металевих емальованих подложках. Так як мідь має хорошу теплопровідність, то як матеріал для виготовлення теплообмінників доцільно її використовувати. Іншим напрямком в технічних цілях, завдяки високій електро- і теплопровідності міді, є її застосування для проводів, індукторів, пальників, теплообмінників. Ці вироби, зокрема мідні індуктори, повинні володіти високою міцністю, теплопровідністю, жаростійкістю, термостійкість і корозійною стійкістю при наявності пластичності [2]. Мідні індуктори використовують при гартуванні складних виробів струмами високої частоти, що супроводжується їх розігрівом до 900 °С і значними (≈7–10 %) втратами у вигляді окалини через окислення. Один з шляхів зниження цих негативних явищ — використання різних електроізолюючих покриттів: фторопластових, кремнійорганічних та інших. Але фторопластові покриття при 200–250 °C, а кремнійорганічні — при 500–600 °C частково або повністю згорають, а шар, що залишився на металі, стає крихким і газопроникним, тому найбільш ефективним способом захисту міді і сплавів на її основі є нанесення різних склокомпозиційних жаростійких покриттів. Такі покриття можуть бути як одношаровими, так і двошаровими (з більш тугоплавким підшаром) [3].

4. Фiзико-хiмiчнi основи виробництва

Як відомо [4], одношарові склоемалеві покриття для міді є порівняно легкоплавкими та їх склад зазвичай базується на основі системи R2О — PbO — B2О3 — SiО2. В якості легкоплавкого компонента в даній системі використовується PbO. Однак з урахуванням жорстких вимог екології наявність у складі розроблюваного покриття сполук, що містять свинець вкрай небажано. Тому не менше актуальне завдання — синтез безсвинцевих захисних покриттів.

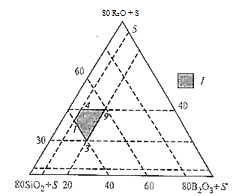

В основу розробки складу скломатриці для захисного термостійкого одношарового склоемалевого покриття покладена безсвинцева система R2О — CaO — BaO — B2О3 — Al2О3 — SiО2 (рис. 4.1) [5].

I — оптимальна область для отримання емалевого скла; S = 7Al2О3 + 5CaO + BaO

Рисунок 4.1 — Область склоутворення в системі R2О — CaO — BaO — B2О3 — Al2О3 — SiО2 (мас. %)

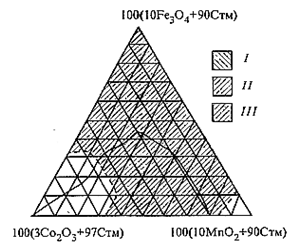

Для збільшення термостійкості і міцності зчеплення використовували добавки Co2О3, Fe3О4 i MnО2, що вводяться на помел при приготуванні шлікера. Виявлено, що оптимальними властивостями володіють емалі з добавками Co2О3, Fe3О4 i MnО2 в кількостях 0,51–1,98; 0–4,5; 3,3–9,3 мас. % відповідно, склади яких лежать в області, зазначеної на рисунку 4.2 [5]. При введенні вищезгаданих добавок у емалевий шлiкер максимальні значення міцності зчеплення і термостійкості становлять 98 % і 72 цикли (20–400 °C) відповідно [4].

I — термостійкість, кількість циклів (41–72);

II — міцність зчеплення (96,5–98,0 %);

III — область оптимальних значень властивостей;

Стм — скломатриця

Рисунок 4.2 — Діаграма оптимальних значень властивостей

При розробці технології захисту мідних індукторів із застосуванням склоемалевих покриттів важливо вивчити сутність процесу формування покриття при випалюванні.

При використанні емалі без добавок Co2О3, Fe3О4 i MnО2 (рис. 4.3) до моменту оплавлення частинок фрити при температурі 580 °С кисень повітря, проникаючи крізь пористий шар, окислює мідь в інтервалі температур 200–375 °C до СuО [5].

а — без добавок Co2О3, Fe3О4 i MnО2; б — з добавками

Рисунок 4.3 — Схема формування безсвинцевої силікатної емалі на міді

(анімація: 6 кадрів, 6 циклів повторення, 133 кілобайтa)

При більш високих температурах в контактному шарі між міддю і склоемаллю утворюється Cu2О за рахунок відновлення СuО до Cu2О при нестачі кисню, а верхній шар являє собою СuО [5]. При подальшому нагріванні, відповідно до зміни електропроводності покриття, утворюється розплав, що перегороджує доступ кисню до мідної підкладки. Після появи розплаву і до завершення випалу емалевого покриття в перехідній зоні протікають процеси розчинення СuО і Cu2О в прилеглому шарі емалі. Крім того, відбувається додаткові окислення міді за рахунок розриву звʼязків між іонами Сu2+ i О2− в розплаві і виникнення звʼязку між іонами О2− і поверхневими атомами міді. Цей звʼязок вносить свій внесок в зчеплення покриття з міддю. Таким чином, в процесі випалу та після охолодження покриття між міддю і емаллю формується перехідний шар, який в основному складається з склофази, насиченою СuО і Cu2О, які входять в її структурну формулу і забезпечують міцність зчеплення [5].

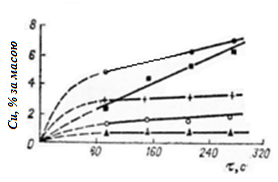

В результаті випалення емалевого покриття встановлено, що воно збагачується міддю в окисленому, переважно в закисному (одновалентному) стані [6]. Емалеві розплави при випалюванні — це свого роду захисні покриття, хоча процеси взаємодії тут досить інтенсивні (рис. 4.4).

Рисунок 4.4 — Залежність окислення міді під покриттям від часу випалу

Таким чином, можна вважати, що при високих температурах (для даної емалi) мідь з підкладки переходить в покриття в окисленному стані або, вірніше, оксиди міді, що утворюються при її окисленні на кордоні расплав-медь, розчиняються в розплаві [6].

Дослідження мікроструктури мідних зразків з покриттями після окислення при температурах нижче точки розмʼякшення (рис. 4.5) показало, що між покриттям і мідною смугою утворюється шар оксидів міді, який в покритті майже не розчиняється і не порушує його суцільності.

а — вихідний зразок; б, в — після витримки протягом 116 і 150 год. при 700 °С

Рисунок 4.5 — Мікроструктура мідних зразків з покриттями

При тривалій витримці можна повністю окислити мідну смугу; після досліду шар оксидів міді залишається увʼязненим в оболонку з незмінного покриття (рис. 4.5, в). Суцільність покриття в даному випадку не порушується тому, що мольні обсяги міді і її оксидів досить близькі. На рисунку 4.5 видно, що оксиди між смугою міді і покриттям утворюють шар рівномірної товщини [6].

У разі введення при помелі добавок Co2О3, Fe3О4 i MnО2 процес формування покриття на міді носить інший характер. Присутність активаторів зчеплення в контактній зоні посилює хімічну активність взаємодіючих фаз і сприяє протіканню наступних електрохімічних реакцій [5]:

Fe2О3 + 2Cu = 2FeO + Cu2О,

Fe2О3 + Cu = 2FeO + CuO,

Fe2О3 + Cu2О = 2FeO + 2CuO,

MnО2 + 2Cu = MnO + Cu2О,

MnО2 + Cu = MnO + CuO,

MnО2 + Cu2О = MnO + 2CuO,

Co2О3 + 2Cu = 2CoO + Cu2О,

Co2О3 + Cu = 2CoO + CuO,

Co2О3 + Cu2О = 2CoO + 2CuO.

Зʼявляються CoO, FeO, і MnO, що взаємодіють з CuО з утворенням твердих розчинів (Cu, Fe)О2, (Cu, Mn)О2 и (Cu, Co)О2, які взаємодіють з силікатним розплавом, зокрема з аніонами [SiО4]4−, та утворюють відповідні силікати

Це підтверджується електронно-мікроскопічними дослідженнями перехідного шару. Покриття з добавками Co2О3, Fe3О4 i MnО2 на відміну від покриття без добавок має яскраво виражений перехідний шар між покриттям і міддю. Крім того, поверхня металу більш розпушена в результаті минулих електрохімічних реакцій. Тому за наявності добавок Co2О3, Fe3О4 i MnО2 міцність зчеплення, що забезпечується проміжним оксидним шаром Cu2О і СuО, повʼязаним зі склоемаллю, підвищується внаслідок утворення силікатів і шпiнелей, що пронизують склофазу [5, 6].

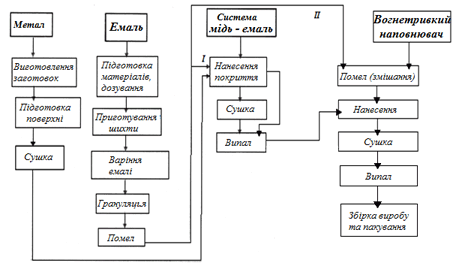

5. Опис технологічної схеми i технологiї виробництва

В основу розробки складу стломатриці для захисного склоемалевого покриття для мідних виробів нами була покладена безсвинцева система R2О — CaO — BaO — B2О3 — Al2О3 — SiО2.

Випробування проводили шляхом плавлення шихт у вогнетривких тиглях для отримання склоемалевих фрит при температурі 1200–1250 °C з витримкою протягом 0,5 год.

Найважливіша передумова міцного зчеплення емалі з міддю — бездоганний стан металевої основи: гомогенна структура металу, відсутність шкідливих домішок і внутрішніх напружень, чиста знежирена поверхня металу. Підготовку поверхні мідних зразків здійснювали обробкою в травильному розчині (метод блискучого травлення

) [1, 7]. Нанесення емалевого покриття здійснювали мокрим способом, спочатку наносився шар емалевого шлікера без тугоплавкого наповнювача. Після закріплення цього шару на поверхні мідних зразків шляхом випалу при температурі 800 °С, наносили другий шар з вогнетривким наповнювачем (Al2О3). Цей шар знову закріплювався випалюванням при температурі 870 °С. Для підвищення тривалості служби заемальованного вироба можна збільшувати кількість шарів емалевих покриттів з вогнетривким наповнювачем, що наносяться (два i більше). Випал емалевого покриття здійснювався в лабораторній електричній муфельній печі. Схема виробництва склоемалевого покриття для захисту від корозії мідних виробів наведена на рисунку 5.1.

I — отримання першого шару емалевого покриття;

II — отримання другого шару емалевого покриття

Рисунок 5.1 — Схема виробництва склоемалевого покриття для захисту від корозії мідних виробів

При випалюванні отриманих емалей на міді формувалися склоемалеві покриття, що в своїй більшості мають гладку, рівну, без сторонніх включень поверхню.

Висновки

Аналiзуючи приведений в роботі матеріал, можна зробити наступні висновки:

- Встановлено, що найбільш ефективним способом захисту від корозії виробів iз міді є застосування склоемалевих покриттів з підвищеною термостійкістю.

- Мідні вироби з склоемалевими покриттями знаходять застосування в якості засобів захисту металів протягом тривалого часу від окислення і руйнування в газових середовищах при температурах до 600 °С і вище.

- В основу розробки складу скломатриці для захисного термостійкого склоемалевого покриття покладено свинецьвміщуючу R2О — PbO — B2О3 — SiО2 та безсвинцеву R2О — CaO — BaO — B2О3 — Al2О3 — SiО2 системи.

- Для кращого закріплення склоемалевого покриття на мідних виробах рекомендується використовувати в якості домішки при помелі емалевої фрити незначну кількість оксидів Co2О3, Fe3О4 i MnО2 0,5–5 %.

- Найважливіша передумова міцного зчеплення емалі з міддю — бездоганний стан металевої основи. Основний етап — обробка поверхнi міді методом

блискучого травлення

. - Для підвищення температури використання мідних виробів з склоемалевими покриттями в склад суміші при помелі емалевої фрити вводяться тугоплавкі матеріали: кварцовий пісок, глинозем, муліт та інші.

- Температура випалу склоемалевих покриттів для мідних виробів знаходиться в інтервалі 720–800 °С для свинецьвміщуючих, і 800–880 °С для безсвинцевих емалей.

Перелік посилань

- Технология эмали и защитных покрытий / Л. Л. Брагина, А. П. Зубехин, И. Я. Белый и др. — Харьков: НТУ

ХПИ

, 2003. — 483 с. - Аппен, А. А. Температуроустойчивые неорганические покрытия / А. А. Аппен. — Л.: Химия. Ленингр. отд-ние, 1967. — 238 с.

- Эмалированние металлических изделий / Под ред. В. В. Варгина. — Л.: Машиностроение, 1972. — 494 с.

- Яценко, Е. А. Новое стеклоэмалевое бессвинцовое покрытие для меди, модифицированное добавками Fe3О4, MnО2 и Co2О3 / Е. А. Яценко, А. А. Непомящев, А. П. Зубехин // Журнал прикладной химии. — 2000. — Т. 73. Вып. 3. — С. 443–445.

- Яценко, Е. А. Защита меди от высокотемпературной коррозии / Е. А. Яценко, А. П. Зубехин, А. А. Непомящев // Стекло и керамика. — 1999. — № 9. — С. 28–30.

- Журавлев, Г. И. Химия и технология термостойких неорганических покрытий / Г. И. Журавлев. — Л.: Химия. Ленингр. отд-ние, 1975. — 199 с.

- Пат. 2149842 Рос. Федерация: МКИ C 03 C 8/02. Защитное покрытие для меди / А. П. Зубехин, Е. А. Яценко, А. А. Непомнящев; Заявл. 16.11.1998; Опубл. 27.05.2000. Бюл. № 15. — 5 с.