Реферат за темою випускної роботи

Зміст

- 1. Актуальність теми

- 2. Цілі і завдання роботи, наукова новизна

- 3. Огляд існуючих досліджень

- 3.1 Лиття за газифікованими моделями

- 3.2 Лиття за крижаними моделями

- 3.3 Регенерація відпрацьованих формувальних сумішей

- Висновки

- Перелік посилань

1. Актуальність теми

Актуальність роботи полягає в тому, що ливарне виробництво є небезпечним для навколишнього середовища. Основною причиною забруднення навколишнього середовища є використання більшістю підприємств застарілих технологій виготовлення металовиливок. При використанні традиційних технологій лиття на кожну тонну виливків зі сплавів чорних металів виділяється близько 50 кг пилу, 250 кг оксидів вуглецю, 1,5-2 кг оксидів сірки та азоту і до 1,5 кг інших шкідливих речовин (фенолу, формальдегіду, ароматичних вуглеводнів, аміаку, ціанідів). У водний басейн надходить до 3 куб. м стічних вод і вивозиться у відвали до 6 т відпрацьованих формувальних сумішей. В даний час існують більш екологічні технології, впровадження яких значно знизить вплив на навколишнє середовище.

2. Цілі і завдання роботи, наукова новизна

Мета роботи: вивчити екологічні проблеми ливарного виробництва і джерела їх виникнення, розглянути існуючі технології виготовлення металовиливок, вибрати найбільш підходящу для Донецької області технологію, розробити заходи з уловлювання пилу і газів, передбачивши їх очищення, проаналізувати можливість рециклінгу відпрацьованих сумішей.

Завдання роботи:

- Огляд, збір, обробка і систематизація даних в галузі забезпечення екологічної безпеки ливарного виробництва машинобудівного комплексу

- Аналіз та удосконалення методів забезпечення екологічної безпеки ливарного виробництва.

- Обгрунтування вибору способу лиття для умов Донбасу.

- Розробка моделей оцінки та скорочення викидів в процесі виготовлення металовиливок.

- Розрахунок екологічних показників при заміні лиття в піщано-глинисті форми на лиття за газифікованими моделями.

- Розрахунок економічної ефективності заміни лиття в піщано-глинисті форми на лиття за газифікованими моделями.

Об'єкт дослідження: способи лиття у ливарному виробництві машинобудівного комплексу та їх вплив на навколишнє середовище.

Предмет дослідження: методи, алгоритми, моделі оцінки екологічної безпеки ливарного виробництва

Наукова новизна роботи полягає в проведенні аналітичних досліджень і розробці пропозицій, що дозволять підприємствам нашого регіону зайнятися впровадженням лиття за газифікованими або крижаними моделями для зниження негативного впливу на навколишнє середовище.

3. Огляд існуючих досліджень

3.1 Лиття за газифікованими моделями

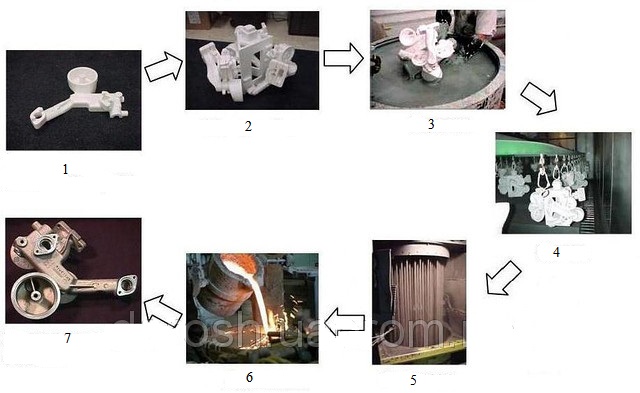

В даний час існує безліч способів виготовлення металовиливок. Найбільш відомим з них є спосіб лиття за газифікованими моделями (ЛГМ-процес). Процес виготовлення виливка цим способом наведений на малюнку 1. Спосіб лиття за газифікованими моделями був запатентований в 1958 р. американським архітектором Г. Шроером і відразу ж ливарники багатьох країн виявили до нього підвищений інтерес і почали випробовувати у виробництві виливків. Він отримав у різних країнах такі найменування: Lost Foam Process, ЛГМ-процес «Policast», «ГАМОЛИВ» і т.д. Перші дослідження теоретичних питань лиття за газифікованими моделями проводилися, починаючи з 1964 р., в МВТУ ім. Баумана під керівництвом Г.Ф. Баландіна і Ю.А. Степанова (м. Москва).

Рисунок 3.3.1 – Процес виготовлення виливки методом лиття за моделями з пінополістиролу

1 – модель з пінополістиролу; 2 – збірка в блок; 3 – фарбування; 4 – сушіння; 5 – формування; 6 – заливання; 7 – металевий виливок

У СРСР вперше роботи із застосування моделей з пінополістиролу були розпочаті А.Р. Чудновским в Чорноморському ЦПКБ (м. Одеса), а в 1965 р. процес лиття за газифікованими моделями впроваджений на Горьківському автомобільному заводі для виготовлення литих заготовок деталей штампо-інструментального оснащення. Потім процес був успішно освоєний і впроваджений на Волзькому автомобільному заводі при виробництві штампів.

Під керівництвом В.С. Шуляка (в Інституті проблем лиття НАН України, м. Київ), починаючи з 1968 р., був виконаний комплекс дослідницьких робіт, що охоплює основні питання, пов'язані з особливостями нового процесу лиття.

Серійне виробництво виливків за газифікованими моделями налагоджено на фірмах: HARTMAN (Німеччина), Ferrie Fonderie di Dongo (Італія), заводі MEZ (Чехія), що випускає чавунне лиття; заводі Stenton PLC (Великобританія) – сірий і високоміцний чавун; завод Alexcon (Індія) – алюміній і чавун; завод Logink (Голландія) – чавун та ін. Потужне виробництво виливків для автомобілебудування організовано на заводі компанії BMW (Німеччина).

Виробництво лиття за газифікованими моделями в Україні здійснює велика група підприємств, серед яких:

- ВАТ «Жмеринське РП Агромаш», м. Жмеринка;

- ДП «Дослідний завод спецелектрометалургії ІЕЗ ім. Е.О. Патона»НАН України, м. Київ;

- ДП «ЛК-Металургія» ПАТ «Завод «Ленінська кузня», м. Київ;

- ПАТ «Нововолинський ливарний завод», м. Нововолинськ;

- ПП «БУД-МАШ», м. Житомир;

- ТОВ «Завод Промлит », м. Нововолинськ;

- ТОВ «Завод Ремкомунелектротранс», м. Донецьк;

- ПАТ «Луганський ливарно–механічний завод», м. Луганськ;

- ТОВ «УкрЛат», м. Луганськ;

- ТОВ «Тін Імпекс», м. Хмельницький;

- ТОВ «КАМЕТМАШ», м. Київ;

- ПАТ «Завод Фрегат», м. Первомайськ;

- ТОВ «Крівбасцветплав», м. Кривий Ріг;

- ТОВ «Армлит-Донбас», м. Донецьк.

В даний час у розвиток зазначеного науково-технічного доробку у ФТИМС НАН України проводиться цикл досліджень по створенню концептуально пов'язаного з ЛГМ (використовує ті ж прес-форми для отримання моделей і формувальну оснастку) нового екологічно чистого способу виробництва металовиливків за одноразовими моделями з льоду як конструктивного або матричного матеріалу з добавками або домішками. Концепції технології лиття по крижаних моделях відносять її до наукомістких високих технологій ливарного виробництва та кріотехнологіям промисловості що розвиваються. Ця технологія в якійсь мірі запозичує риси всього кругообігу води на нашій планеті, який є глобальною системою переносу, підтримуючої енерго- і екологічний баланс всієї Землі. Зараз описана ливарна кріотехнологія проходить стадію патентування та активної дослідницької та технологічної розробки одночасно з апробуванням в ливарному цеху, але в міру розвитку займе свою нішу для виробництва точних дрібних і середніх металевих виливків, доповнюючи можливості ливарного виробництва і кардинально підвищуючи його екологічну культуру.

Метод ЛГМ перспективний, тому що він має ряд переваг в порівнянні з традиційними методами лиття:

- Зниження витрат на виробництво виливки;

- Стабільність якості лиття;

- Екологічність.

Технологія ЛГМ дозволяє об'єднувати декілька виливків в один, зменшуючи при цьому частку механічної обробки і скорочуючи кількість складальних операцій, за рахунок чого можна домогтися відчутного зниження металоємності конструкції і скорочення витрат на обробку виливка. Крім того, спінений в прес-формі полістирол утворює гладку поверхню майбутньої виливки, яка повторюється металом в процесі заливки. Це також знижує витрати на подальшу механічну обробку, а іноді зовсім скасовує її. У процесі формування піномоделей, з прес-формою взаємодіє тільки пар і полістирол, на відміну, наприклад, від кокильного лиття, де кокіль стикається з розплавом безпосередньо.Процес виготовлення моделей з пінопласту наведено на рисунках 3.1.2 та 3.1.3.

Рисунок 3.1.2 – Виготовлення моделі з пінопласту

Рисунок 3.1.3 – Вилучення готової моделі

Тому вважається, що прес-форма для методу ЛГМ є більш довговічною у порівнянні з іншими методами, і забезпечує стабільну якість моделей протягом усього циклу експлуатації. Виробництво лиття за газифікованими моделями є майже безвідходним і вимагає невеликої кількості супутніх матеріалів у порівнянні з кокильном литтям і методом лиття по виплавлюваних моделях. Крім того, практично відсутні викиди токсичних органічних речовин у навколишнє середовище, у виробництві не використовуються шкідливі смоли і токсичні матеріали. Технологічний процес виготовлення відливок за газифікованими моделями знаходиться в розвитку. Ливарники знаходять все нові рішення технологічних питань виготовлення виливків, пропонують нові варіанти цього процесу і області його застосування, використовують нові матеріали для виготовлення ливарних форм і моделей, вдосконалюють обладнання, використовують нові рішення в автоматизації процесу.

3.2 Лиття за крижаними моделями

Кріо-вакуумні технології одержання металовиливок в піщаних формах є одним з напрямків інноваційного процесу в ливарному виробництві. Вони відносяться до маловідходних і безвідходних технологій, що забезпечують охорону природи на більш високому якісному рівні шляхом попередження порушення екологічної рівноваги за рахунок раціонального природокористування. Високі норми ресурсозбереження досягаються багаторазовим використанням формувальних матеріалів. Залучення кріотехнології у формувальні процеси, зокрема для отримання піщаних форм за крижаними моделями, викликане можливістю мінімізації застосування неорганічних матеріалів (у т.ч. зв'язуючих) шляхом отримання оболонкових форм. Застосування при цьому агрегатних переходів води (з рідкого в тверде–модель, знову в рідке–танення моделі при звільненні порожнини форми, а потім випар при сушінні зволоженою форми) в якійсь мірі подібно кругообігу води в природі. Ця вода для крижаних моделей на 30-90 % і сухий пісок форми на 80-90 %, можуть використовуватися багато разів. Розроблено різновид вакуумно-плівкового формування за крижаними моделями, при якому вода не потрапляє в пісок форми, і може повністю використовуватися повторно поряд з багаторазовим використанням піску. В даний час ФТИМС НАН України патентує три різновиди способу виготовлення за разовими крижаними моделями піщаних оболонкових форм із сипучого формувального матеріалу. При цьому оболонка утворюється шляхом затвердіння в ній самотвердіючою композиції при введенні в контакт затверджувача зі звязуючим. Створення та відпрацювання способів отримання оболонкових форм навколо разової крижаної моделі закладає основу нової кріо- (кріо-вакумної) технології лиття дрібних і середніх металовиливок. Вона виключає або зводить до мінімуму використання органічних полімерів: сполучного для піску оболонкової ливарної форми, замінює пінопластові або парафіно-стеаринові моделі на крижані. Така кріотехнологія лиття за разовими моделями відповідає екологічно чистим безвідходним технологіям з використанням принципу "просто додай води".

Рисунок 3.2.1 Крижані моделі, піщані оболонки, виливки

3.3 Регенерація відпрацьованих формувальних сумішей

Використання холодно-твердіючих сумішей (ХТС) має такі переваги порівняно з піщано-глинистими : скорочення обсягу транспортних операцій, зниження трудомісткості виготовлення форм і стрижнів, а також очисних і обрубних робіт, поліпшення якості виливків. Проте одним з істотних стримуючих факторів є висока вартість суміші. Найбільш раціональним рішенням є регенерація холодно-твердіючих сумішей. Основною метою регенерації є відновлення зернового складу піску і видалення плівок звязуючого з зерен кварцового піску.

Головні принципи регенерації ХТС:

- Всю суміш, що прилипла до відливку, повністю направляють в регенераційну установку;

- Грудки не повинні бути відокремлені, так як вони за складом являють собою всю робочу суміш, що підлягає регенерації, регенераційна установка повинна подрібнювати грудки і пускати їх в оборот;

- Очищення є механічним, термічним або змішаним керованим видаленням залишків зв'язком із суміші;

- Температуру регенерату знижують настільки, щоб не заподіювати шкоду подальшому процесу сумішеприготування. Для ХТС вона повинна становити не більше 30°С;

- Регенераційна установка повинна давати продукт, близький за зерновим складом до свіжого піску

4. Висновки

Зібрані, розглянуті, оброблені і систематизовані дані в галузі забезпечення екологічної безпеки ливарного виробництва машинобудівного комплексу; проаналізовано та удосконалено методи забезпечення екологічної безпеки ливарного виробництва, обгрунтований вибір способу лиття для умов Донбасу; розроблені моделі оцінки та скорочення викидів в процесі виготовлення металовиливок; розраховані екологічні показники при заміні лиття в піщано-глинисті форми на лиття за газифікованими моделями; розрахована економічна ефективність заміни лиття в піщано-глинисті форми на лиття за газифікованими моделями.

Перелік посилань

- И–маш – Ресурс машиностроения [Электронный ресурс]. – Режим доступа: http://www.i–mash.ru/materials/technology/7713–tekhnologii–mashinostroenija–cekh–litja–po.html

- Новости технологий [Электронный ресурс]. – Режим доступа: http://techvesti.ru//

- Наукова електронна бібліотека періодичних видань НАН України [Электронный ресурс]. – Режим доступа: http://dspace.nbuv.gov.ua//

- Союз–литьё – информационный ресурс по литейному производству [Электронный ресурс]. – Режим доступа: http://lityo.com.ua//

- Ю.А. Степанов, Г.Ф. Баландин, В.А. Рыбкин Технология литейного производства // М.:Машиностроение, 1983. – 285 с.

- Дорошенко В. С. Создание математической модели пропитки поверхностного слоя песка связующим при получении оболочковых форм // Процессы литья. – 2008. – № 5. – С. 67–77.

- Дорошенко В. С., Кравченко В. П. Взаимосвязанные процессы переноса в песчаной форме при литье по одноразовым моделям // Металл и литье Украины. – 2009.– № 9. – С. 15–18.

- ФТИМС, отдел ФХПФ [Электронный ресурс]. – Режим доступа: http://dorosh.uaprom.net/a44855-proizvodstvo-otlivok-metalla.html

- Социальный специализированный интернет-ресурс «ARTconservation» [Электронный ресурс]. – Режим доступа: http://art-con.ru/node/2047

- Дорошенко С. П. и др. Формовочные материалы и смеси. – Киев: Вища шк., 1990. – 415 с.

- Специальные способы литья / Под ред. В. А. Ефимова. – М.: Машиностроение, 1991. – С. 169–171