Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цели и задачи исследования

- 3. Происхождение, значение и применение горелых пород в стройиндустрии

- 4. Физико-механические свойства горелых пород

- 5. Планируемый практический результат

- Выводы

- Список источников

Введение

Одной из важных составляющих устойчивого развития современного общества является экологическая безопасность и охрана окружающей природной среды (ОПС). Наибольшую опасность по отношению к ОПС и здоровью человека представляют крупнотоннажные отходы, 95 % которых образуется и накапливается в Донецкой, Днепропетровской, Запорожской, Луганской областях Украины с наибольшей плотностью размещения предприятий горнодобывающей, металлургической, химической и электроэнергетической отраслей промышленности. Объёмы образования и накопления отходов здесь значительно превышают показатели других стран Европы [1].

В частности, на сегодняшний день в Донецкой области порядка около 600 терриконов, которые занимают свыше 3,5 тыс. га. Из 507 породных отвалов 77 горят, около 100 терриконов считаются уже перегоревшими. Так, с одного горящего отвала за сутки в среднем выделяется в атмосферу 4–5 т оксида углерода и от 600 до 1100 кг сернистого ангидрида, небольшое количество сероводорода, оксидов азота и других продуктов горения. При этом объем использования промышленных отходов незначителен – 5–6 % от их выхода.

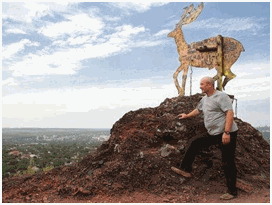

Рисунок 1 – Необычные терриконы Донецка: Золотой олень

и Каменный черт

.

Терриконы негативно воздействуют на атмосферный воздух, подземные и поверхностные воды, грунты, растительный и животный мир [2]. Проблема отходов имеет ряд серьезных экологических и экономических аспектов и требует принятия неотложных мер по её решению.

1. Актуальность темы

Исходя из сложившейся экологической и экономической ситуации, представляется перспективным вовлечение терриконов в хозяйственный оборот как мощную и практически бросовую минерально-сырьевую базу, запасы которой более чем достаточны для создания высокорентабельных перерабатывающих производств на многие десятилетия. Минимизация накопления отходов и возвращение их в производство с целью извлечения ценных компонентов и использования их в качестве вторичных ресурсов является основным направлением государственной политики Украины в сфере охраны окружающей среды, использования природных ресурсов и обеспечения экологической безопасности [3].

При этом известно, что использование отходов в 2–3 раза дешевле, чем природного сырья. Расход топлива при использовании отдельных видов отходов снижается на 10–40 %, а удельные капиталовложения на 30–50 %.

Исследования последних лет отечественных и зарубежных ученых [4, 5] показывают, что проблема использования отходов угледобычи и углеобогащения в производстве строительных материалов и изделий остается актуальной, и требует дальнейшей проработки в этом направлении.

Рисунок 2 – Горелая порода.

2. Цели и задачи исследования

Поставлена задача наметить пути решения экологической проблемы, связанной с накоплением пород в шахтных отвалах. Цель работы – повышение уровня утилизации горелых пород на примере террикона Донецкой области за счет усовершенствования состава вяжущего, содержащего в качестве гидравлически активного компонента горелую породу.

Разработка мероприятий по комплексной переработке пород шахтных терриконов позволит решить ряд актуальных задач [6]:

- нормализовать экологическую обстановку устранением источника загрязнения окружающей среды с сохранением сельскохозяйственных угодий;

- заменить и сэкнономить дорогостоящие природное сырье;

- использовать трудовые ресурсы, здания и сооружения, оборудование и технику, высвобождающиеся в связи с закрытием нерентабельных шахт;

- снизить социально-экономическую напряженность созданием рабочих мест на предприятиях по комплексной переработке техногенного сырья.

3. Происхождение, значение и применение горелых пород в стройиндустрии

Под влиянием атмосферы сера и ее соединения, а также включения угля, имеющиеся в породе в значительных количествах самовозгораются, выделяя при этом в значительных количествах тепло и вредные для живых организмов сернистый, углекислый и другие газы.

Продукт, полученный в результате перегоревшего таким образом отвала, и называется горелыми породами.

В терриконики попадают самые различные по своему минералогическому составу породы, которые подвергаются естественному обжигу при различных температурах и, следовательно, имеют различную степень обжига. Терриконики имеют куски горелой породы различной структуры, начиная от рыхлой, не обожженной, до совершенно плотной, обожженной, оклинкерованной и вспученной.

Горелые породы представляют собой гидравлическую добавку, способную после обработки на бегунах в присутствии воды и активизаторов (известь, цемент) или после помола в мельнице приобретать свойства гидравлического вяжущего, т. е. обладают способностью схватываться и твердеть под водой.

Горелые породы рассматривают как естественную составную часть особого вида цемента, заготовленную природой в огромном количестве.

Будучи тонкоразмолотыми и смешанными с известью и другими добавками они образуют вид бесклинкерного цемента, подобный глинитному.

Такой цемяночный

цемент известен человечеству как самый древний вид гидравлического вяжущего, широко применявшегося в строительстве

всех эпох и народов. Глинистая часть древнего цемяночного цемента состояла из искусственно обожженной и размолотой глины, чаще всего

боя кирпича, черепицы и различных керамических изделий.

Рисунок 3 – Микрофотографии поверхности частиц горелой породы разных фракций (X 2000). Источник: [7]

(анимация: 3 кадра, 7 циклов повторения, 134 килобайта)

(размеры частиц: слайд 1 – <0,63 мм; слайд 2 – 2,5–5 мм; слайд 3 – >20 мм).

До изобретения русским инженером изобретателем Егором Челиевым в 1820 г. (за четыре года до английского патента Джона Аепдина в Портланде) способа получения цемента из искусственной сырьевой смеси все строительство в России велось на известково-глинитном, цемяночном цементе. Исследование строительных растворов, взятых из стен памятников древнерусского зодчества XI и XII веков Софийского и Полоцкого соборов, показало, что наряду с песком и жирной известью в растворы добавляли цемянку и дробленый кирпич, и это послужило одной из причин долговечности древнерусских строительных материалов. По имеющимся архивным данным известково-глинистый цемент начали изготовлять в Москве не менее чем 200 лет тому назад. Впервые горелые породы были применены на строительстве в 1923 г. в Донецком и Кузнецком бассейнах.

4. Физико-механические свойства горелых пород

Физико-механические свойства горелых пород зависят от степени обжига. В настоящее время нет надежной методики прогнозирования и оценки степени обжига горелых пород в шахтных терриконах, так как она зависит от многих факторов: содержания угля в исходной породе и скорости его горения, глубины зоны горения в терриконе, среды горения.

При обжиге породы в алюмосиликатных минералах происходят глубокие изменения, прежде всего в каолините, что во многом определяет физико-механические свойства и химическую (гидравлическую) активность горелой породы. Результатом самообжига шахтных пород является преобразование породообразующих минералов, прежде всего, каолинита с образованием метакаолинита, который с повышением температуры частично превращается в муллит и распадается на оксиды. Кроме того, обжигу подвергаются также песчаники, представляющие собой сцементированные зерна кварца. При этом известна способность оксидов кремния (β-кварц) к полиморфным превращениям при нагревании. Так, при температуре 573 °C происходит переход β-кварца в α-модификацию, которая при повышении температуры до 870 °C претерпевает изменение кристаллической решетки с переходом в тридимит, а затем при температуре более 1000 °C в кристаболит. При температуре обжига более 1200 °C образуются соответствующие стекла, что значительно снижает химическую активность горелых пород.

Однако для использования отходов угледобычи при производстве вяжущих рекомендуется использовать только хорошо перегоревшую породу. В то же время, известно, что даже в пределах одного террикона степень обжига породы крайне неоднородна, что значительно ограничивает объемы ее утилизации. В литературе практически отсутствуют сведения о влиянии содержания различных вредных примесей в отвальных породах (сернистые соединения, глина, несгоревшие угольные частицы) на свойства вяжущих на их основе.

Свойства горелых пород определяются условиями формирования: составом минеральной части, температурой обжига, а также составом газовой среды при горении. Все эти факторы в итоге определяют область применения горелой породы.

Горные породы имеют следующий химический состав: п. п. п. (1,61–5,66), SiO2 (40,17–56,47), Al2O3 (8,74–19,74), Fe2O3 (4,62–8,39), FeO (0,07–3,85), CaO (1,55–13,88), MgO (1,45–5,4), SO3 (0,94–2,37), K2O (0,64–1,78), Na2O (0,32–0,89) [8].

5. Планируемый практический результат

На глинистое сырье для производства портландцемента нет установленных стандартом технических требований. Однако, на основании практического опыта установлены следующие ориентировочные требования к химическому составу глинистых пород, определяющие целесообразность их использования: количество СаО не ограничивается; допустимое содержание MgO зависит от содержания его в известковом компоненте и ограничивается условием получения клинкера для портландцемента с содержанием MgO не более 5 %, а для магнезиального портландцемента – не более 10 %; количество SiO2, Al2O3, Fe2O3 в сочетании с известковым компонентом должно обеспечивать получение необходимых значений коэффициента насыщения, кремнеземного и глиноземного модулей в сырьевой смеси и клинкере (с учетом возможности введения корректирующих добавок). Желательно, чтобы Na2O и K2O в сумме не превышали 3–4 %, а SO3 было не более 1 %. Увеличение содержания SiO2 достигается добавкой высококремнеземистых веществ – трепела, опоки, диатомита. Недостаточное количество в сырьевой смеси окиси железа компенсируется добавкой колчеданистых огарков, железной руды; добавка высокоглиноземных глин (бокситов) позволяет повысить содержание в клинкере глинозема [9].

Практическое отсутствие углистых частиц разрешает добавление в клинкер горелой породы как гидравлически активного компонента во время помола. Использование горелой породы в качестве активной минеральной добавки возможно благодаря их пуццолановой активности. Считается [10], что пуццолановая активность горелой породы обусловлена наличием нескольких активных компонентов:

- алюминатного–дегидратированных глинистых минералов (метакаолинит Al2O3·2SiO2) и активного глинозема Al2O3 и активного глинозема γ-Al2O3;

- кремнеземистого-растворимого кремнезема SiO2;

- железистого–растворимого Fe2O3.

Присутствие этих веществ в горелой породе объясняется нарушением молекулярных связей водных алюмосиликатов исходных пород при обжиге, а также активизацией кварца из-за нарушения поверхности и диспергации частиц при пиропроцессах.

Вышеназванные активные вещества могут вступать в реакции следующих типов:

Al2O3·2SiO2 + Ca(OH)2 + nH2O ↔ CaO·Al2O3·2SiO2·nH2O;

γ-Al2O3 + Ca(OH)2 + nH2O ↔ CaO·Al2O3·nH2O;

SiO2 + nCa(OH)2 + mH2O ↔ nCaO·SiO2·pH2O;

mCaO·Al2O3·nH2O + pSiO2 + Fe2O3 ↔ mCaO·(Al, Fe)2O3·pSiO2·nH2O.

Целью работы являлось изучение влияния добавок горелой породы на прочность цемента. Для этого предполагалось изучить прочность цемента с добавками

горелой породы различного количества и разной фракции. В частности, в работе будут испытаны образцы комплексного вяжущего материала с содержанием

горелой породы 10, 20, 30, 40 %, портландцементный клинкер – остальное. Формование образцов происходит с помощью виброуплотнения. Испытания

образцов нагрузкой производится в соответствии с ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

. В соответствии

с этим можно проанализировать зависимости прочности при сжатии образцов комплексного вяжущего от количества добавляемой добавки горелой породы и размера ее фракций.

Выводы

Таким образом, с использованием отходов угледобычи можно разрабатывать новое комплексное вяжущее. Основной целью работы являлось повышение уровня утилизации отходов угледобычи в виде горелых пород угольных терриконов за счет совершенствования вяжущего материала.

Список источников

- Суматохіна І. М. Промислові відходи як чинник стану екологічної безпеки регіону: оцінка, картографування, управління / І. М. Суматохіна, Н. М. Дук, О. А. Шевченко // Екологія довкілля та безпека життєдіяльності. – 2008. – № 1. – С. 69–75.

- Кочура В. В. Утилізація відвалів вуглевидобутку з отриманням окатишів та аглопориту / В. В. Кочура, Н. В. Папуна, В. Ф. Сорокін // Проблеми екології. – 2010. – № 1/2. – С. 128–135.

- Дрозд І. П. Основні завдання управління відходами в Україні у контексті екологічної безпеки / І. П. Дрозд, В. І. Коломієць // Сотрудничество для решения проблемы отходов: материалы IV Междунар. конф. (31 января – 1 февраля 2007 г., г. Харьков, Украина). – Х., 2007. – С. 10–11.

- Чистяков Б. З. Использование отходов промышленности в строительстве / Б. З. Чистяков. – Л.: Ленинздат, 1989. 116 с.

- Элинзон М. П. Производство искусственных пористых заполнителей / М. П. Элинзон. – М.: Стройиздат, 1988. – 217 с.

- Коваленко Л. И. Перспективы использования горелых пород шахтных отвалов / Л. И. Коваленко, Н. П. Омельченко // Проблеми екології. – 2009. – № 1/2. – С. 16–19.

- Уханева М. И. Экономическая эффективность утилизации отходов угледобычи в цементной отрасли / М. И. Уханева, А. В. Никитина, Э. Б. Хоботова // Вісник Сумського державного університету. Серія Економіка. – 2011. – № 3. – С. 84–89.

- Оценка пригодности отходов добычи углей Копейского угленосного района Челябинского угольного бассейна для получения минерального волокна и других видов продукции: отчет о НИР (заключ.) / ВНИГРИ уголь; рук. Л. В. Гипич. – Ростов-на-Дону, 2003. – 80 с.

- Лапенко А. П. Получение цементных вяжущих материалов на основе отходов угледобывающей промышленности / А. П. Лапенко, В. В. Шаповалов // Охорона навколишнього серидовища та раціональне виористання природних ресурсів. – 2010 / ХХ всеукраїнська наукова конференція аспірантів і студентів. – Донецьк. – 2010. – с. 42–43.

- Книгина Г. И. Строительные материалы из горелых пород / Г. И. Книгина. – М.: Стройиздат, 1966. – 207 с.