Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Цілі і завдання дослідження

- 3. Походження, значення та застосування горілих порід в будівельній індустрії

- 4. Фізико-механічні властивості горілих порід

- 5. Запланований практичний результат

- Висновки

- Перелік посилань

Вступ

Однією з важливих складових сталого розвитку сучасного суспільства є екологічна безпека та охорона навколишнього природного середовища (ОНС). Найбільшу небезпеку стосовно ОНС і здоров’я людини представляють великотоннажні відходи, 95 % яких утворюються і накопичуються у Донецькій, Дніпропетровській, Запорізькій, Луганській областях України з найбільшою щільністю розміщення підприємств гірничодобувної, металургійної, хімічної та електроенергетичної галузей промисловості. Обсяги утворення та накопичення відходів тут значно перевищують показники інших країн Європи [1].

Зокрема, на сьогоднішній день у Донецькій області порядку близько 600 териконів, які займають понад 3,5 тис. га. З 507 породних відвалів 77 горять, близько 100 териконів вважаються вже перегорілими. Так, з одного палаючого відвалу за добу в середньому виділяється в атмосферу 4–5 т оксиду вуглецю і від 600 до 1100 кг сірчистого ангідриду, невелика кількість сірководню, оксидів азоту та інших продуктів горіння. При цьому обсяг використання промислових відходів незначний – 5–6 % від їх виходу.

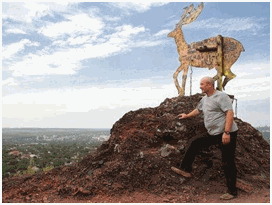

Рисунок 1 – Незвичайні терикони Донецька: Золотий олень

і Кам’яний чорт

Терикони негативно впливають на атмосферне повітря, підземні і поверхневі води, грунти, рослинний і тваринний світ [2]. Проблема відходів має ряд серйозних екологічних та економічних аспектів і вимагає прийняття невідкладних заходів щодо її вирішення.

1. Актуальність теми

Виходячи з екологічної та економічної ситуації, представляється перспективним залучення териконів в господарський оборот як потужну і практично непридатну мінерально-сировинну базу, запаси якої більш ніж достатні для створення високорентабельних переробних виробництв на багато десятиліть. Мінімізація накопичення відходів та повернення їх у виробництво з метою вилучення цінних компонентів і використання їх як вторинних ресурсів є основним напрямком державної політики України в сфері охорони довкілля, використання природних ресурсів та забезпечення екологічної безпеки [3].

При цьому відомо, що використання відходів у 2–3 рази дешевше, ніж природної сировини. Витрата палива при використанні окремих видів відходів знижується на 10–40 %, а питомі капіталовкладення на 30–50 %.

Дослідження останніх років вітчизняних і зарубіжних вчених [4, 5] показують, що проблема використання відходів вуглевидобутку і вуглезбагачення у виробництві будівельних матеріалів і виробів залишається актуальною, і вимагає подальшого опрацювання в цьому напрямку.

Рисунок 2 – Горіла порода

2. Цілі і завдання дослідження

Поставлено завдання намітити шляхи вирішення екологічної проблеми, пов’язаної з накопиченням порід в шахтних відвалах. Мета роботи – підвищення рівня утилізації горілих порід на прикладі терикону Донецької області за рахунок удосконалення складу в’яжучого, який містить в якості гідравлічно-активного компонента горілу породу.

Розробка заходів з комплексної переробки порід шахтних териконів дозволить вирішити ряд актуальних завдань [6]:

- нормалізувати екологічну обстановку усуненням джерела забруднення навколишнього середовища із збереженням сільськогосподарських угідь;

- замінити і заощадити дорогу природну сировину;

- використовувати трудові ресурси, будівлі та споруди, обладнання та техніку, що вивільняються у зв’язку із закриттям нерентабельних шахт;

- знизити соціально-економічну напруженість створенням робочих місць на підприємствах з комплексної переробки техногенної сировини.

3. Походження, значення та застосування горілих порід в будівельній індустрії

Під впливом атмосфери сірка та її сполуки, а також включення вугілля, наявні в породі в значних кількостях спалахають, виділяючи при цьому в значних кількостях тепло і шкідливі для живих організмів сірчистий, вуглекислий та інші гази.

Продукт, отриманий в результаті спалення таким чином відвалу, і називається горілою породою.

У терикон потрапляють дуже різні за своїм мінералогічним складом породи, які піддаються природному випалу при різних температурах і, отже, мають різну ступінь випалу. Терикон має шматки горілої породи різної структури, починаючи від пухкої, яка не обпалена, до зовсім щільної, обпаленої, оклінкерованої і спученої.

Горілі породи являють собою гідравлічну добавку, здатну після обробки на бігунах в присутності води і активізаторів (вапно, цемент) або після помелу в млині набувати властивостей гідравлічного в’яжучого, тобто мають здатність схоплюватися і тверднути під водою.

Горілі породи розглядають як природну складову частину особливого виду цементу, заготовлену природою у величезній кількості.

Будучи тонкоразмолотою і змішаною з вапном і іншими добавками вони утворюють вид бесклінкерного цементу, що подібний глінітному.

Такий цем’янковий

цемент відомий людству як найдавніший вид гідравлічного в’яжучого, який широко застосовувався в будівництві всіх

епох і народів. Глиниста частина древнього цем’янкового цементу складалася з штучно обпаленої і розмолотої глини, частіше всього бою

цегли, черепиці та різних керамічних виробів.

Рисунок 3 – Мікрофотографії поверхні частинок горілої породи різних фракцій (2000 – кратне)

(розміри частинок: слайд 1 – <0,63 мм; слайд 2 – 2,5–5 мм; слайд 3 – >20 мм)

(анімація: 3 кадри, 7 циклів повторення, 134 кілобайта) [7]

До винаходу російським інженером винахідником Єгором Челієвим в 1820 р. (за чотири роки до англійського патенту Джона Аепдіна в Портланді) способу отримання цементу зі штучної сировинної суміші все будівництво в Росії велося на вапняно-глинистому, цемяночному цементі. Дослідження будівельних розчинів, взятих зі стін пам’яток давньоруського зодчества XI і XII століть Софійського і Полоцького соборів, показало, що поряд з піском і жирним вапном в розчини додавали цемянку і подрібнену цеглу, і це послужило однією з причин довговічності давньоруських будівельних матеріалів. За наявними архівними даними вапняно-глинистий цемент почали виготовляти в Москві не менш ніж 200 років тому. Вперше горілі породи були застосовані на будівництві в 1923 р. в Донецькому і Кузнецькому басейнах.

4. Фізико-механічні властивості горілих порід

Фізико-механічні властивості горілих порід залежать від ступеня випалу. В даний час немає надійної методики прогнозування та оцінки ступеня випалу горілих порід в шахтних териконах, так як вона залежить від багатьох факторів: змісту вугілля у вихідній породі і швидкості його горіння, глибини зони горіння в териконі, середовища горіння.

При випалюванні породи в алюмосилікатних мінералах відбуваються глибокі зміни, насамперед у каолініті, що багато в чому визначає фізико-механічні властивості і хімічну (гідравлічну) активність горілої породи. Результатом самоспалення шахтних порід є перетворення породоутворюючих мінералів, насамперед, каолініту з утворенням метакаолініта, який з підвищенням температури частково перетворюється на муліт і розпадається на оксиди. Крім того, випалу піддаються також пісковики, що представляють собою зцементовані зерна кварцу. При цьому відома здатність оксидів кремнію (β-кварц) до поліморфних перетворень при нагріванні. Так, при температурі 573 °C відбувається перехід β-кварцу в α-модифікацію, яка при підвищенні температури до 870 °C зазнає змін кристалічної решітки з переходом в тридиміт, а потім при температурі більше 1000 °C в кристаболіт. При температурі випалу понад 1200 °C утворюються відповідне скло, що значно знижує хімічну активність горілих порід.

Однак для використання відходів вуглевидобутку при виробництві в’яжучих рекомендується використовувати тільки добре перегорілу породу. Водночас, відомо, що навіть у межах одного терикона ступінь випалу породи вкрай неоднорідна, що значно обмежує обсяги її утилізації. У літературі практично відсутні відомості про вплив вмісту різних шкідливих домішок у відвальних породах (сірчисті сполуки, глина, незгорілі вугільні частки) на властивості в’яжучих на їх основі.

Властивості горілих порід визначаються умовами формування: складом мінеральної частини, температурою випалу, а також складом газового середовища при горінні. Всі ці фактори в підсумку визначають область застосування горілої породи.

Гірські породи мають наступний хімічний склад: в. п. п. (1,61–5,66), SiO2 (40,17–56,47), Al2O3 (8,74–19,74), Fe2O3 (4,62–8,39), FeO (0,07–3,85), CaO (1,55–13,88), MgO (1,45–5,4), SO3 (0,94–2,37), K2O (0,64–1,78), Na2O (0,32–0,89) [8].

5. Запланований практичний результат

На глинисту сировину для виробництва портландцементу немає встановлених стандартом технічних вимог. Однак, на підставі практичного досвіду встановлені наступні орієнтовні вимоги до хімічного складу глинистих порід, що визначають доцільність їх використання: кількість СаО не обмежується; допустимий вміст MgO залежить від вмісту його у вапняному компоненті і обмежується умовою отримання клінкеру для портландцементу з вмістом MgO не більше 5 %, а для магнезіального портландцементу – не більше 10 %; кількість SiO2, Al2O3, Fe2O3 в поєднанні з вапняним компонентом повинне забезпечувати отримання необхідних значень коефіцієнта насичення, кремнеземного і глиноземного модулів в сировинній суміші і клінкері (з урахуванням можливості введення коригувальних добавок). Бажано, щоб Na2O і K2O в сумі не перевищували 3–4 %, а SO3 було не більше 1 %. Збільшення вмісту SiO2 досягається добавкою висококремнеземистих речовин – трепелу, опоки, діатоміту. Недостатня кількість в сировинній суміші окису заліза компенсується добавкою колчеданистих огарків, залізної руди; добавка високоглиноземних глин (бокситів) дозволяє підвищити вміст в клінкері глинозему [9].

Практична відсутність вуглистих частинок дозволяє додавання в клінкер горілої породи як гідравлічно активного компонента під час помелу. Використання горілої породи в якості активної мінеральної добавки можливо завдяки їх пуццоланової активності. Вважається [10], що пуцоланова активність горілої породи обумовлена наявністю декількох активних компонентів:

- алюмінатно-дегідратованих глинистих мінералів (мета каолініт Al2O3·2SiO2) і активного глинозему Al2O3 і активного глинозему γ-Al2O3;

- кремнеземистого-розчинного кремнезему SiO2;

- залізистого-розчинного Fe2O3.

Присутність цих речовин в горілій породі пояснюється порушенням молекулярних зв’язків водних алюмосилікатів вихідних порід при випалюванні, а також активізацією кварцу через порушення поверхні і диспергації частинок при піропроцесах.

Вищеназвані активні речовини можуть вступати в реакції наступних типів:

Al2O3·2SiO2 + Ca(OH)2 + nH2O ↔ CaO·Al2O3·2SiO2·nH2O;

γ-Al2O3 + Ca(OH)2 + nH2O ↔ CaO·Al2O3·nH2O;

SiO2 + nCa(OH)2 + mH2O ↔ nCaO·SiO2·pH2O;

mCaO·Al2O3·nH2O + pSiO2 + Fe2O3 ↔ mCaO·(Al, Fe)2O3·pSiO2·nH2O.

Метою роботи було вивчення впливу добавок горілої породи на міцність цементу. Для цього передбачалося вивчити міцність цементу з добавками горілої

породи різної кількості і різної фракції. Зокрема, в роботі будуть випробувані зразки комплексного в’яжучого матеріалу з вмістом горілої породи

10, 20, 30, 40 %, портландцементний клінкер – інше. Формування зразків відбувається за допомогою віброущільнення. Випробування зразків

навантаженням проводиться відповідно до ГОСТ 310.4-81 Цементи. Методи визначення межі міцності при вигині і стиску

. Відповідно до цього можна

проаналізувати залежності міцності при стисканні зразків комплексного в’яжучого від кількості добавленої добавки горілої породи і розміру її фракцій.

Висновки

Таким чином, з використанням відходів вуглевидобутку можна розробляти нове комплексне в’жуче. Основною метою роботи було підвищення рівня утилізації відходів вуглевидобутку у вигляді горілих порід вугільних териконів за рахунок вдосконалення в’яжучого матеріалу.

Перелік посилань

- Суматохіна І. М. Промислові відходи як чинник стану екологічної безпеки регіону: оцінка, картографування, управління / І. М. Суматохіна, Н. М. Дук, О. А. Шевченко // Екологія довкілля та безпека життєдіяльності. – 2008. – № 1. – С. 69–75.

- Кочура В. В. Утилізація відвалів вуглевидобутку з отриманням окатишів та аглопориту / В. В. Кочура, Н. В. Папуна, В. Ф. Сорокін // Проблеми екології. – 2010. – № 1/2. – С. 128–135.

- Дрозд І. П. Основні завдання управління відходами в Україні у контексті екологічної безпеки / І. П. Дрозд, В. І. Коломієць // Сотрудничество для решения проблемы отходов: материалы IV Междунар. конф. (31 января – 1 февраля 2007 г., г. Харьков, Украина). – Х., 2007. – С. 10–11.

- Чистяков Б. З. Использование отходов промышленности в строительстве / Б. З. Чистяков. – Л.: Ленинздат, 1989. 116 с.

- Элинзон М. П. Производство искусственных пористых заполнителей / М. П. Элинзон. – М.: Стройиздат, 1988. – 217 с.

- Коваленко Л. И. Перспективы использования горелых пород шахтных отвалов / Л. И. Коваленко, Н. П. Омельченко // Проблеми екології. – 2009. – № 1/2. – С. 16–19.

- Уханева М. И. Экономическая эффективность утилизации отходов угледобычи в цементной отрасли / М. И. Уханева, А. В. Никитина, Э. Б. Хоботова // Вісник Сумського державного університету. Серія Економіка. – 2011. – № 3. – С. 84–89.

- Оценка пригодности отходов добычи углей Копейского угленосного района Челябинского угольного бассейна для получения минерального волокна и других видов продукции: отчет о НИР (заключ.) / ВНИГРИ уголь; рук. Л. В. Гипич. – Ростов-на-Дону, 2003. – 80 с.

- Лапенко А. П. Получение цементных вяжущих материалов на основе отходов угледобывающей промышленности / А. П. Лапенко, В. В. Шаповалов // Охорона навколишнього серидовища та раціональне виористання природних ресурсів. – 2010 / ХХ всеукраїнська наукова конференція аспірантів і студентів. – Донецьк. – 2010. – с. 42–43.

- Книгина Г. И. Строительные материалы из горелых пород / Г. И. Книгина. – М.: Стройиздат, 1966. – 207 с.