Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Технология получения пьезокерамического материала

- 4. Влияние некоторых технологических факторов на свойства сегнетоэлектрических материалов

- 4.1. Физико-химическое состояния исходных компонентов

- 4.2. Оптимальная температура синтеза сегнетоэлектрического состава

- 4.3. Дисперсность шихты

- Выводы

- Список источников

Введение

В связи с развитием техники исключительное значение приобрели сложные электронные системы для сбора, обработки и распространения информации, контроля технологических процессов. Рассчитанные на массовое производство, они должны отличаться высокой надежностью и не очень высокой стоимостью. Эти качества определяются начальными материалами и технологией переработки их в изделия. Основными сырьевыми материалами для получения керамических компонентов электронной промышленности являются порошки, из которых спекают керамику с особенными электрическими, магнитными или оптическими свойствами. К этому классу сырьевых материалов относятся и порошки для изготовления сегнетокерамики.

Современный научно-технический прогресс в значительной мере связан с достижениями в отрасли прикладного материаловедения, важнейшим заданием которого является создание высокоэффективных материалов с заданными свойствами. Поиск новых пьезокерамических материалов продолжает оставаться актуальным заданиям современной науки. Стимулирующим фактором являются все более высокие требования, которые выдвигает ряд областей новой техники: электроакустика, медицинская акустика, пьезоелектроника, интегральная оптика и другие, к этим соединениям в отношении их чистоты, фазового состава, дисперсности, активности, электрофизических свойств. Все они нуждаются в эффективных, надежных, стабильных и воспроизводимых активных материалах и элементах разного функционального назначения.

Повышение требований к качеству изделий из разных материалов, в частности сегнето-, пьезоэлектрических, ферритовых, выдвинуло на первый план задание нахождения способов прогнозируемого управления их параметрами. В последнее время акцент сделан как на тонкие материаловедческие исследования, так и на оптимизацию технологических параметров получения материалов и изделий из них. Повышение качества является результатом суммирования позитивных эффектов всех стадий технологического процесса на основе глубокого изучения и понимания их физико-химической природы.

Невзирая на длительные исследования с целью поиска новых сегнето- и пьезоэлектриков, лучшими по большинству показателей остаются материалы на основе цирконата-титаната свинца (ЦТС). Это объясняется как высокими пьезокерамическими параметрами данных материалов, так и возможностью изменять их в широких пределах.

1. Актуальность темы

Смеси на основе цирконата-титаната свинца позволяют расширить диапазон желаемых параметров, потому они более предпочтительны для практитичного применения, чем, например, материалы, разработанные на основе титаната бария, метаниобата свинца или ниобата натрия. Путем изменения химического состава твердых растворов можно получать самые разнообразные рабочие параметры сегнетокерамики. Учитывая тенденцию синтезировать все более многокомпонентные системы твердых растворов, а также то, что известно свыше 1000 перовскитов, можно сделать вывод, что число возможных сочетаний исходных компонентов в твердых растворах еще далеко не исчерпано.

Интенсивные исследования твердых растворов в системе PbTiO3 — PbZrO3 в области морфотропного фазового перехода привели к открытию, а затем и промышленному внедрению новой группы более эффективных составов. Последующий прогресс был связан с применением сложных модификаторов, которые изменяют свойства керамики в широких пределах, с новыми технологическими процессами и переходом к многокомпонентным системам. Все это позволило заметно повысить параметры п’єзокерамики, что не менее важно, создать широкий ассортимент высокоэффективных п’єзокерамических материалов разного назначения.

Невзирая на значительные достижения многочисленных разработок из повышения качества материалов на основе ЦТС, прогресс в совершенствовании отмеченных материалов в последние годы резко снизился. На первый план выступает задание поиску новых приемов совершенствования структуры уже существующих материалов, которая может решаться за счет интенсификации отдельных стадий технологического процесса, повышения активности реагирующих компонентов с целью увеличения скорости гетерогенных процессов. Поэтому очевидной является важность развития и усовершенствования: методов получения п’єзоматериалив, что максимально удовлетворяют требованиям производства и новых областей применения соединений системы ЦТС.

2. Цель и задачи исследования

Цель работы — исследование влияния некоторых технологических факторов на электрофизические свойства материала ЦТС для оптимизации технологии производства продукта.

При этом решались следующие задачи:

- Изучить влияние физико-химического состояния сырья на технологические параметры и свойства материалов.

- Установить роль дисперсности шихты.

- Определить оптимальную температуру спекания сегнетожесткого состава.

3. Производство пьезокерамического материала

Разработаный производственный процесс получения материалов системы ЦТС включает следующие технологические стадии (рисунок 1): выбор и подготовку сырья; взвешивание начальных компонентов и подготовку шихты к синтезу; высокотемпературный синтез; дробление полученных в виде спеков соединений; измельчение и сепарацию порошков; усреднение и аттестацию [1].

1 — склад сырья, 2 — вакуумный сушильный шкаф, 3 — вибросито, 4 — весы,

5 — усреднитель типа пьяная бочка

, 6 — вибромельница шихты, 7 — туннельная печь, 8 — молотковая дробилка,

9 — вибромельница готового продукта, 10 — магнитный сепаратор, 11 — усреднитель готового продукта типа пьяная бочка

.

Рисунок 1 — Технология изготовления пьезокерамичних материалов (анимация: gif формат, размер 75 КБ, 11 кадров, 6 повторов, длительность 11 секунд)

Все сырьевые компоненты высушивают на деках из не коррозийного материала в вакуумном сушильном шкафу. Параметры процесса сушки:

— температура сушки: 100 ± 20 °С;

— время сушки: не менее 24 часа;

— толщина слоя: 40–60 мм.

Высушеные карбонаты свинца, бария и стронция просевают на вибросите с сеткой 0,63–0,80 мкм. Сверхситовая фракция после измельчения и просева добавляется к подситовой фракции. Остальные виды сырья после сушки просеву не поддаются.

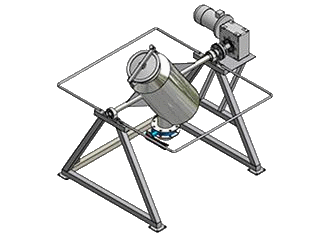

Каждый вид сырья усредняют в течение 1,5–2 часов в смесителях

типа пьяная бочка

(рисунок 2). Загрузка составляет не больше 0,8 объема усреднителя.

Все компоненты взвешиваются в количествах согласно проведенному расчету и ссыпаются в смеситель.

Рисунок 2 — Смеситель типа пьяная бочка

Усредненная шихта поддается помолу-смешиванию в вибромельнице, для чего мельница заполняется на 80% по объему металлическими шарами.

После заполнения мельницы шарами загружается шихта, в соотношении материал:шары = 1:6. Время помола 1 час.

После помола шихта обязательно сепарируется и проверяется на содержание металлического железа ручным магнитом [2].

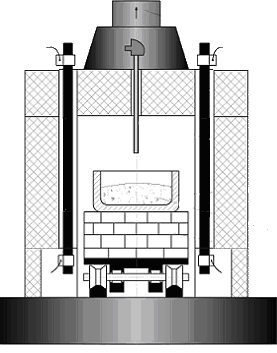

Синтез материалов ЦТС в промышленных условиях осуществляется в туннельных печах непрерывного действия. Шихту насыпается в высокоглиноземистые капсели слоем толщиной 50–60 мм и загружается по очереди в туннельную печь. Скорость прохождения капселей через канал должна обеспечивать четырехчасовое пребывание материала в зоне температур 880–900 °С. Температура контролируется платино-платинородиєвими термопарами.

Рисунок 3 — Схема одноканальной туннельной печи

Для обеспечения полноты синтеза очень важно, чтобы действительная

температура в печи точно отвечала заданной. Действительная температура

в каналах туннельных печей устанавливается перед синтезом с

помощью плавающей

термопары по всей длине печи. Высокоглиноземистые капсели

перед первым использованием тщательным образом вымывают, сушат и прожаривают

в печи (пустая прогонка) для повышения их износостойкости. При переходе от

одного материала к другому операции чистки, мойки, сушки повторяют. В период

между проталкиваниями шихты вход и выход канала закрыты [3].

Материал после синтеза поддают дроблению в молотковой дробилке до размеров спеков < 5 мм и тонкому помолу в металлической вибромельнице, для чего заполняют его на 80% по объему металлическими шарами. После чего загружают измельчаемый материал. Параметры помола:

— время помола: 1–1,5 часов;

— удельная поверхность: 4000–5000 см2/г;

— остаток на сите 0056: ≤ 0,8%.

В связи с намалыванием железа в вибромельнице материал после измельчения поддается магнитной сепарации на электромагнитном сепараторе ЕМС-2. Проверка степени очистки материала от железа осуществляется ручным магнитом. При наличии магнитных примесей материал поддают сепарации повторно. После сепарации материал окончательно усредняют, аттестуют, готовят к отправке или передают на участок по изготовлению изделий [4].

4. Влияние некоторых технологических факторов на свойства пьезокерамических материалов

4.1. Физико-химическое состояния исходных компонентов

Физико-химическое состояние компонентов (дисперсность, примесный состав, структурные особенности, предыстория получения и др.) существенно влияет на технологические параметры получения и свойства материалов ЦТС. Выбор исходного сырья и уровень его качества — одни из определяющих факторов получения материалов с высокими электрофизическими свойствами. Разнообразие квалификаций, марок, поставщиков сырья создает определенные сложности при отработке технологических параметров, приводит зачастую к невоспроизводимости свойств, что связано с особенностями твердофазных реакций.

Качество исходного сырья зависит и от содержащихся в нем примесей, которые существенно влияют на твердофазный синтез и оказывают негативное воздействие на спекаемость керамики и ее электрофизические свойства [5].

С целью изучения влияния примесей на свойства различных пьезокерамических материалов (ЦТССт-3, ЦТСтБС-2, ЦТСтБС-1) в шихту сознательно вводили добавки — примеси кремния, алюминия, железа. Выбор этих добавок обусловлен возможным их наличием в исходном сырье при его получении, а также особенностями технологического процесса: на любой из стадий указанные элементы могут попадать в материал в том или ином количестве, раздельно или все вместе. Так, при вибропомоле в шихту попадает железо, при прокалке в алундовых, кварцевых или высокоглиноземистых капселях в материал может попасть алюминий и кремний.

При получении материалов с высокими электрофизическими свойствами качество

исходного сырья, особенно титанового и циркониевого, имеет решающее значение.

Можно полагать, что влияние сырья обусловлено в основном его предысторией,

определяющей кристаллическую структуру, дисперсность, чистоту, состояние

поверхности, активность сырья в твердофазных процессах [6].

4.2. Оптимальная температура синтеза сегнетоэлектрического состава

Составы пьезокерамичних материалов владеют разной степенью сложности, и это

в значительной мере предопределяет особенности процесса их синтеза.

При формировании твердых растворов изменяется масса материала

(отдаляются газообразные вещества), происходит его усадка, наблюдаются

термические эффекты, которые характеризуют прохождение реакции в процессе

синтеза материала. Одним из важных условий хода реакций в твердых веществах

есть оптимальная температура, при которой частицы приобретают подвижность,

необходимую для обмена местами

. С повышением температуры их колебания

увеличиваются, и появляются активные частицы, которые владеют большим

запасом энергии и способностью вступать во взаимодействие с другими частицами [7].

Для материалов системы ЦТС снижение температуры синтеза является немаловажным фактором, если учитывать то обстоятельство, что летучесть оксида свинца с ростом температуры значительно увеличивается. Одним из важных условий хода реакций в твердых веществах есть оптимальная температура. В идеальном случае температуру синтеза выбирают достаточно высокой, чтобы реакция образования перовскита прошла полностью, но и достаточно низкой, чтобы предотвратить потери летучего компонента (PbO) и не осложнялось последующее измельчение.

При использовании технических марок сырья однофазный продукт со структурой

перовскита образуется при довольно высокой (1000–1070 °C) температуре, и при этом

заметно ухудшаются электрофизические параметры материалов. В то же время

применение сырья реактивной чистоты (марки ч

) позволяет снизить температуру

синтеза материалов до 900–950 °C и повысить их свойства [8].

4.3. Дисперсность шихты

При первичном смешивании и помоле-смешивании преследуются две основные цели — смешиваются компоненты шихты к высокой степени однородности и разрушаются конгломераты, то есть достигаются наибольшего контакта между составными компонентами. Шихта для изготовления пьезокерамического материала составляется из сырьевых компонентов в соотношении предусмотренном формулой состава с учетом результатов электрофизических измерений пробных партий.

Для повышения однородности шихты и снижения разброса фракционного состава частиц исходных компонентов, в технологической схеме предусмотрено предварительное смешивание-усреднение и смешивание-измельчение смеси исходных компонентов [9].

Смешивание заключается в разрушении конгломератов частиц порошков и достижении максимальной гомогенности (степени однородности распределения) смеси, определяемой наибольшей поверхностью контактов между составляющими ее исходными компонентами. От гомогенизации шихты зависят диффузионные процессы при последующей термообработке (синтезе), структурно-фазовый состав и электрофизические свойства материала.

На качество смешивания влияет конструктивный вид оборудования, степень его заполнения, а также физико-химические факторы, определяемые свойствами смешиваемых сырьевых компонентов: насыпная масса, относительная плотность, влажность, величина и форма частиц, коэффициент трения и т. д. [10].

Выводы

На основании проведенных исследований можно сделать следующие выводы:

— показано, что оптимальным вариантом сырья для пьезокерамики должны быть вещества с хорошо развитой поверхностью, сравнительно чистые, полученные при сравнительно не высокой температуре или являющимися низкотемпературными модификациями;

— определено, что наибольшее влияние на температуру синтеза и электрофизические свойства пьезоматериалов оказывают физико-химическое состояние диоксидов титана и циркония;

— установлено, что выбранный процесс смешивания должен обеспечивать получение гомогенной смеси начальных окислов и карбонатов с необходимой степенью дисперсности, при этом смесь должна содержать минимальное количество примесей и отличаться высокой однородностью и активностью.

Список источников

- Глозман, И. А. Пьезокерамика / И. А. Глозман. — М.: Энергия, 1967. — 272 с.

- Прилипко, Ю. С. Функциональная керамика. Оптимизация технологии: Монография / Ю. С. Прилипко. — Донецк.: Норд-пресс, 2007. — 492 с.

- Яффе, Б. Пьезоэлектрическая керамика / Б. Яффе , У. Кук, Г. Яффе. — М.: Мир, 1974. — 288 с.

- Смажевская, Е. Г. Пьезоэлектрическая керамика / Е. Г. Смажевская, Н. Б. Фельдман. — М.: Советское радио, 1971.— 200 с.

- Технологический регламент получения пьезокерамического материала ЦТСтБС — 2 / Организация П/Я А-7756, 1979. — 23 с.

- Фесенко, Е. Г. Новые пьезокерамические материалы / Е. Г. Фесенко. — Изд. Ростовского университета, 1983. — 160 с.

- Поляков, А. А. Технология керамических радиоэлектронных материалов/ А. А. Поляков. —М.: Радио и связь, 1989 —200 с.

- Панич, А. Е. Физика сегнетоэлектрической керамики / А. Е. Панич, Т. Г. Левина. — Ростов-на-Дону, 2002 . — 45 с.

- Свирская, С. Н. Пьезокерамическое материаловедение. Учебное пособие / С. Н. Свирская. — Ростов-на-Дону, 2009. — 82 с.

- Прилипко, Ю. С. Оптимизация технологии получения материалов ЦТС / Ю. С. Прилипко / / Наукові праці ДонНТУ. Сер. хімія і хімічні технологія. — 2007. — Вип. 119 (9). — С. 91 — 100.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: январь 2015 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.