Реферат по теме выпускной работы

Содержание

- 1. Проблема и ее связь с научными и практическими задачами

- 2. Анализ исследований и публикаций

- 3. Постановка задачи

- 4. Обзор исследований и разработок

- 4.1 Электропривод на базе асинхронного дигателя

- 4.2 Электропривод на базе двигателя постоянного тока

- 4.3 Построение автоматизированного электропривода на основе ВД

- 4.4 Привод на базе электромагнитной муфты скольжения (ЭМС)

- Выводы и направления в дальнейших исследованиях

- Список источников

1. Проблема и ее связь с научными и практическими задачами

Создание очистных комбайнов для тонких пластов с высокими функционально-параметрическими характеристиками невозможно без применения в механизме перемещения электрических приводов. В частности, в Украине начинают широко применяться частотно-регулируемые привода. Однако, применяя частотно-регулируемый привод, мы сталкиваемся с проблемой обеспечения требуемого диапазона регулирования скорости подачи в механизмах перемещения, а также распределения нагрузки между приводами.

Нагрузки в частотно-регулируемом приводе двухдвижительных механизмов перемещения очистного комбайна с жестким тяговым органом носят динамический характер, обусловленный, во-первых, неравномерностью сил сопротивления движения машины (силы на исполнительных органах и силы трения в опорах), и, во-вторых, несовершенством зацепления звезд с рейкой. В соответствии с этим можно условно выделить две составляющие нагрузок в приводах. Колебания, соответствующие первой составляющей, происходят в приводах обоих звезд синфазно. Для другой составляющей характерно наличие как синфазных, так и несинфазных колебаний, период которых равен продолжительности зацепления одного зуба звезды. Амплитуды этих колебаний зависят от величины сдвига фазы между началом зацепления зубьев приводных звезд с цевочной рейкой, средней скорости перемещения и номинального скольжения электродвигателей. Для второй составляющей характерны также низкочастотные колебания, период которых равен времени перемещения комбайна на расстояние, равное длине секции рейки.

Для приводов, имеющих такой динамический характер нагружения, важную роль при выборе параметров привода, исходных данных для расчета на прочность и режима работы играет величина устойчивого момента, под которым понимается максимальное значение среднего уровня вращающего момента электродвигателя, при котором он при стационарных режимах нагружения может работать устойчиво, без опрокидываний [1].

2. Анализ исследований и публикаций

Исследования показали, что привод на базе электродвигателя постоянного тока обеспечивает более высокий диапазон регулирования скорости подачи механизма перемещения при одинаковой мощности, чем в частотно-регулируемом приводе. В литературе не обнаружено способов повышения диапазона в частотно-регулируемых двухдвижительных приводах механизма перемещения очистных комбайнов [2].

3. Постановка задачи

В данной работе выполнен анализ возможного диапазона регулирования в двигателях постоянного и переменного тока, а так же на базе муфт скольжения и торможения. Так же выполнен анализ массово-габаритных параметров и распределения нагрузки между приводами в различных электрических приводах очистных комбайнов.

4. Обзор исследований и разработок

В настоящее время в механизме перемещения очистного комбайна не решена проблема диапазона регулирования скорости. В качестве объектов сравнения приняты частотно-регулируемый привод и привод на базе электродвигателя постоянного тока и электромагнитной муфты скольжения.

4.1 Электропривод на базе асинхронного дигателя

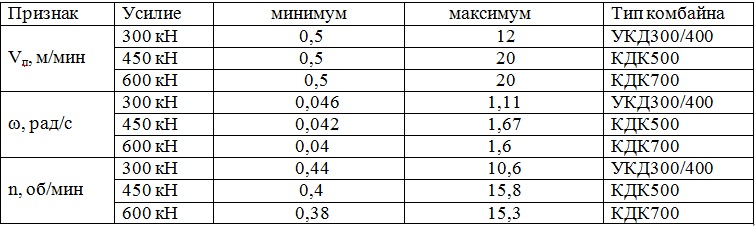

Таблица 1 – характеристики привода перемещения при тяговых усилиях

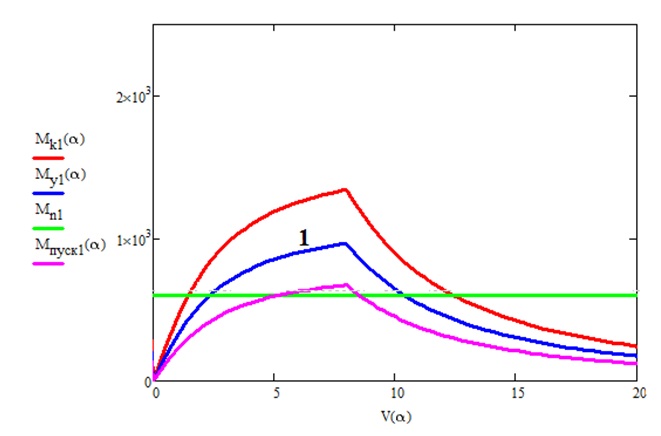

Определим диапазоны регулирования приводов перемещения очистных комбайнов на базе двигателя переменного тока. Диапазон находим из линии устойчивого момента с пересечением линии момента необходимых тяговых усилий приведеных к валу двигателя.

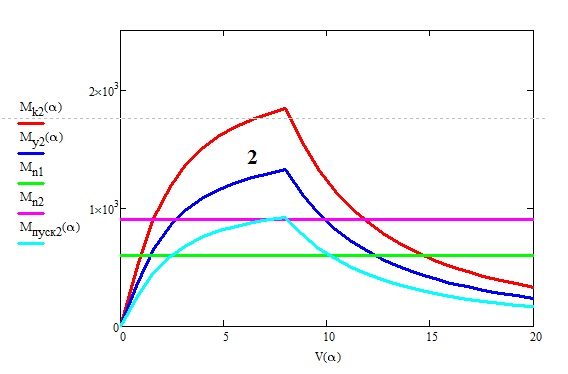

Рисунок 1 – механические характеристики привода подачи на базе частотно-регулируемого двигателя 2x30 кВт.

Минимальная скорость перемещения очистного комбайна должна составлять не более 0,5 м/мин. Мы видим из кривой (1), что минимальная скорость перемещения комбайна 2,5 м/мин, максимальная 10 м\мин. Фактический диапазон получили 4, данные заносим в таблицу 1.

Устойчивый момент определялся из:

где Мк(a) = 2Мкд(a) – критический момент двухдвигательного привода;

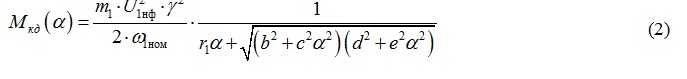

Критический момент рассчитан по:

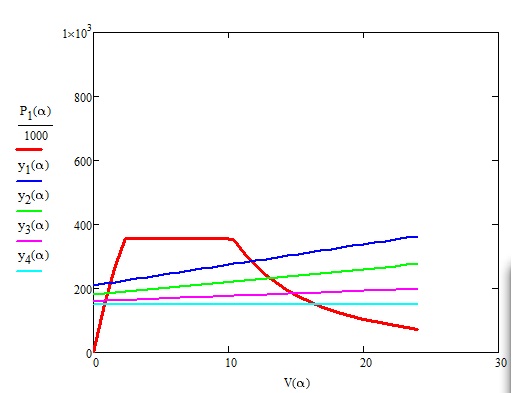

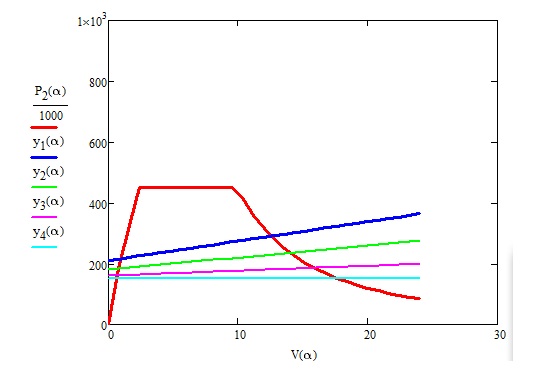

Рисунок 2 – Зависимости от скорости подачи тяговых усилий в режиме перегона Yn, выемки Yn1, Yn2, Yn3 (при сопротивляемости резанию 120, 240 и 360 Н/мм) для 2x30 кВт.

При требуемом тяговом усилии 300 кН требуемый диапазон не соответствует фактическому, это значит, что максимальное тяговое усилие не соответствует максимальной скорости подачи. Для привода 2x30 кВт при сопротивляемости резания 360 Н/мм скорость перемещения 12 м/мин, но тяговое усилие 280 кН.

Рисунок 3 – механические характеристики привода подачи на базе частотно-регулируемого двигателя 2x45 кВт.

Из кривой (2) видно, что диапазон регулирования привода на 2x45 кВт относительно своего номинального момента имеет минимальную скорость перемещения 2,5 м/мин, а максимальная равна 10 м/мин. Фактический диапазон получили 4.

Рисунок 4 – Зависимости от скорости подачи тяговых усилий в режиме перегона Yn, выемки Yn1, Yn2, Yn3 (при сопротивляемости резанию 120, 240 и 360 Н/мм) для 2x45 кВт.

Если вставить вместо 2x30 кВт электродвигатель 2x45 кВт, то диапазон увеличивается и при сопротивляемости 360 Н/мм скорость будет 13 м/мин и тяговое усилие равно 300кН.

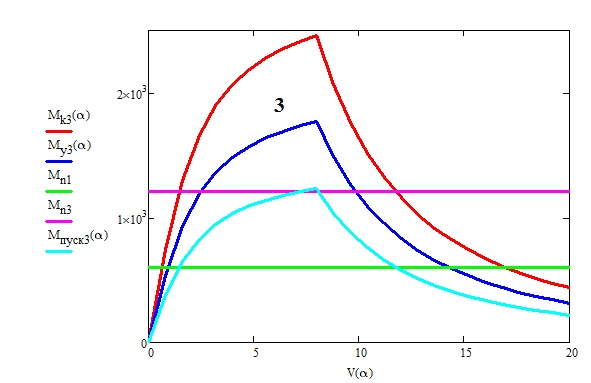

Рисунок 5 – механические характеристики привода подачи на базе частотно-регулируемого двигателя 2x60 кВт.

Из кривой (3) видно, что диапазон регулирования привода на 2x60 кВт относительно своего номинального момента имеет минимальную скорость перемещения 2,5 м/мин, а максимальная скорость равна - 10 м/мин. Фактический диапазон получили 4.

Видим, что фактический диапазон не обеспечивается для максимального значения сопротивляемости резанию (360 кН/м).

Полученный диапазон характеризует работу привода в наиболее тяжелых условиях, а именно макс. сопротивляемость резанию при макс. угле падения пласта. В реальных условиях эти величины значительно меньше и диапазон регулирования будет существенно выше.

Рассмотрим возможность повышения диапазона регулирования скорости при заданных тяговых усилиях за счёт применения двигателей переменного тока больших мощностей 2x45 и 2x60 кВт.

Для расширения диапазона регулирования выполним анализ привода при 2x45 кВт при тяговом усилии 300 кН. Для работы на тонких пластах необходимо развивать тяговое усилие не более 300 кН. Из рисунка 4 исходя из кривой 2 видим, что минимальная скорость перемещения относительно необходимых тяговых усилий равна 1,5 м/мин, а максимальная - 12 об/мин. Диапазон регулирования скорости равен 8, что есть значительно выше чем диапазон регулирования 2x30 кВт, но недостаточно для реализации требуемого диапазона регулирования. Из кривой 3 (рисунок 5) видим, что минимальная скорость перемещения относительно 300 кН равна 0,8 м/мин, максимальная скорость равна 14 м/мин, имеем диапазон 18, так же не достаточно для реализации требуемого диапазона.

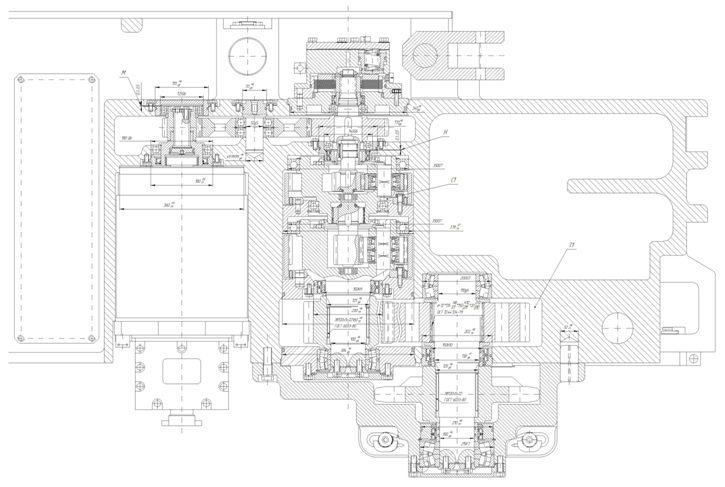

Массово-габаритные параметры привода комбайна типа УКД400.

Рисунок 6 – реальные габариты привода подачи очистного комбайна УКД400.

4.2 Электропривод на базе двигателя постоянного тока

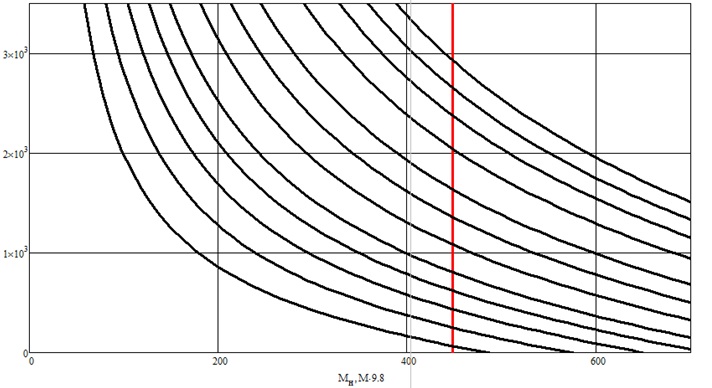

Но так как диапазон в таких пределах не обеспечивает требуемого тягового усилия и требуемой скорости, выполним анализ возможности привода на базе двигателя постоянного тока. Из рисунка 7 видно, что диапазон регулирования этого привода значительно выше при требуемом нам тяговом усилии.

Рисунок 7 – механические характеристики двигателя постоянного тока ДРК27\19,6.

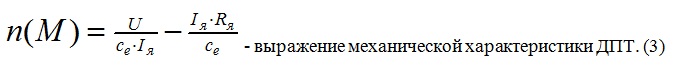

Механические характеристики построены согласно:

Основные параметры для определения механической характеристики электродви-гателя представлены:

Для двигателей последовательного возбуждения a=0,75.

Рассмотрим применение этого привода в составе комбайна УКД300/400.

Рассмотрим кинематическую схему привода на базе двигателя постоянного тока. Для данной мощности 2x27 кВт и при номинальном моменте 450 Нм диапазон равен 50, передаточное число редуктора 120.Но весь диапазон не требуется, поэтому рассчитаем передаточное число редуктора для двигателя, который соответствует тяговому усилию 300 кН. Для реализации тягового усилия в 300 кН диапазон будет 24, при этом минимальное число оборотов 125 об/мин, а максимальные 2950 об/мин, передаточное число редуктора равно 58. Хотя для комбайнов типа УКД300 и УКД400 можно использовать двигатели постоянного тока малой модности (в магистерской работе приведены эти расчёты).

Рассмотрим этот привод в составе комбайна КДК500. Если тяговом усилии 450 кН и при номинальном моменте этого привода мы сможем получить редуктор с передаточным числом 200, но диапазон будет 50, такой диапазон не требуется. Для реализации тягового усилия в 450 кН диапазон будет 40, при этом минимальное число оборотов 75 об/мин, а максимальные 2950 об/мин, передаточное число редуктора 96.

Рассмотрим этот привод в составе комбайна КДК700. Применим этот привод с мощностью 2x27 кВт, при тяговом усилии 600 кН, мы получим редуктор с передаточным отношением 280, но диапазон весь не требуется. Дл реализации тягового усилия в 600 кН диапазон будет 40, при этом минимальное число оборотов 75 об/мин, а максимальные 2950 об/мин, передаточное число редуктора 96.Планетарный редуктор предлагаем оставить без изменений, а требуемую корректировку общего передаточного отношения за счёт пары z1и z2.

Таким образом, привод на базе двигателя постоянного тока мощностью 2x27 кВт при практически одинаковых габаритах развивает требуемое тяговое усилие и диапазон регулирования скорости такой же, как и привод на базе переменного тока 2x60 кВт, с диапазоном регулирования 50, что выше требуемого (40), а привод 2?60 кВт не обеспечивает требуемый диапазон при, практически, одинаковом габарите (109 дм3 и 94 дм3). Для обеспечения тягового усилия 300 кН, необходим двигатель постоянного тока 14,6 кВт. Этот двигатель обеспечивает требуемый диапазон (24) при, почти, одинаковых габаритах (83 дм3 и 78 дм3 соответственно)[3].

4.3 Построение автоматизированного электропривода на основе ВД

Эффективным решением задачи разработки альтернативного тягового привода, лишенного недостатков привода постоянного тока является применение для этой цели бесколлекторного двигателя переменного тока, в качестве которого может быть использован вентильный двигатель (ВД) с возбуждением от высокоэнергетических постоянных магнитов на роторе, выпуск которых освоен ведущими электротехническими компаниями.

ВД обладают целым рядом конструктивных и техникоэксплуатационных преимуществ, по отношению к существующим типам электрических машин: отсутствие узлов, требующих техобслуживания - бесколлекторная машина; обеспечение взрывобезопасности; большая перегрузочная способность по моменту, что обеспечивает возможность применения в тяговом приводе; высокое быстродействие, возможность оптимизации режимов работы по скорости и нагрузке; наивысшие энергетические показатели; высокая надежность и повышенный ресурс работы; низкий перегрев электродвигателя, при работе в режимах с возможными перегрузками.

Таким образом, преимущества ВД с электронными системами управления объединяют в себе лучшие качества бесконтактных двигателей и двигателей постоянного тока, а часто и превосходят их.

Рассмотрим принципы управления и особенности построения электропривода на основе использования ВД.

Успехи в области силовой и микропроцессорной техники создали благоприятные условия для разработки и производства электроприводов нового поколения на базе вентильных электродвигателей.

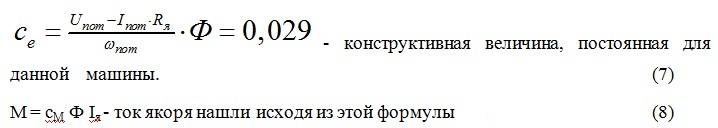

Как известно, в ВД щеточный аппарат заменен полупроводниковым коммутатором, якорь находится на статоре, а ротор представляет собой постоянный магнит [4].. Упрощенная схема трехфазного вентильного двигателя с двухполюсным ротором представлена на рисунке 8.

Рисунок 8 – Схема работы вентильного двигателя

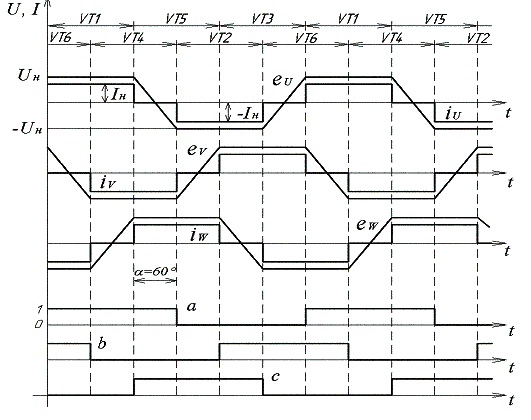

Важным элементом двигателя является датчик положения ротора (ДПР) который реализует обратную связь по положению ротора, выполняет ту же функцию, что и коллектор в ДПТ. Его работа может быть основана на разных принципах - фотоэлектрический, индуктивный, на эффекте Холла, и т.д. Наиболее целесообразно использовать двигатель с фотоэлектрическим датчиком, так как он практически безинерционен и позволяет избавиться от запаздывания в канале обратной связи по положению ротора. Фотоэлектрический датчик, содержащий три неподвижных фотоприемника a, b, c, которые закрываются поочередно вращающейся шторкой. Двоичный код, получаемый с ДПР, фиксирует шесть различных положений ротора. Таким образом, ДПР генерирует периодические сигналы, по которым происходит управление силовыми ключами коммутатора VT1-VT6, подключая к сети соответствующие обмотки статора, так, что в каждый такт (фазу) работы двигателя включены два ключа и к сети подключены последовательно две из трех обмоток якоря. Обмотки якоря U, V, W расположены на статоре со сдвигом на 120°. Временная диаграмма работы ВД представлена на рисунке 9. Где i и е - фазные токи и значения ЭДС; a, b, c - логические сигналы от ДПР; VT1-VT6 - временные интервалы работы соответствующих силовых ключей.

Рисунок 9 – Временные диаграммы вентильного двигателя

Одному циклу работы коммутатора соответствует один оборот ротора. Цикл делится на шесть тактов (временных фаз), которым соответствует пространственный угол 60°. Коммутация производится так, что поток возбуждения ротора - Ф поддерживается постоянным относительно потока якоря. В результате взаимодействия потока якоря и возбуждения создается вращающий момент M, который стремится развернуть ротор так, чтобы потоки якоря и возбуждения совпали, но при повороте ротора под действием ДПР происходит переключение обмоток и поток якоря поворачивается на следующий шаг.

Можно сказать, что если в ДПТ обмотки переключались с помощью коллектора, то в вентильных двигателях переключение обмоток осуществляется системой управления.

Вентильный двигатель работает как синхронный двигатель, частота вращения его ротора пропорциональна частоте вращения поля. Основным отличием от синхронного является его самосинхронизация с помощью ДПР, в результате чего у этого двигателя, наоборот, частота вращения поля пропорциональна частоте вращения ротора, а частота вращения ротора зависит от напряжения питания.

Для управления характеристиками вентильного двигателя наиболее целесообразно использовать микропроцессорную систему управления (МСУ).

4.4 Привод на базе электромагнитной муфты скольжения (ЭМС)

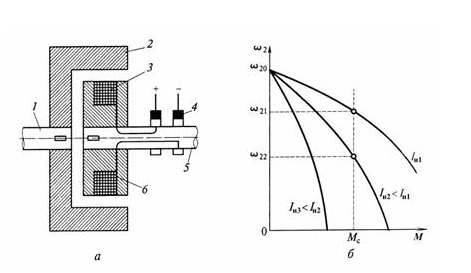

Электромагнитная муфта состоит из двух механически не связанных друг с другом частей - ведущей и ведомой. Ведущая часть, называемая якорем и выполняемая из ферромагнитного материала, соединяется с валом двигателя. Ведомая часть, называемая индуктором, располагается внутри ведущей части и соединяется через редуктор или непосредственно с исполнительным органом рабочей машины. На индукторе располагается обмотка возбуждения, которая через контактные кольца подключена к источнику питания. Ток возбуждения Iв можно регулировать, за счет чего и происходит изменение частоты вращения ведомой части муфты, а следовательно, и исполнительного органа. Если обмотка индуктора не обтекается током возбуждения, то между ним и якорем отсутствует магнитная связь и индуктор неподвижен (w= 0).

Принцип действия электромагнитной муфты во многом похож на принцип действия асинхронного двигателя, имеющего массивный (сплошной) ротор. По механическим характеристикам муфты w= f(M) ,представляющим собой зависимости частоты вращения индуктора (ведомой части) w от развиваемого им момента Мс при разных токах возбуждения, видно, что, например, при постоянном моменте на грузки регулирование тока возбуждения от Iв1 до Iв2 позволяет изменять частоту вращения индуктора от w11 до w22.

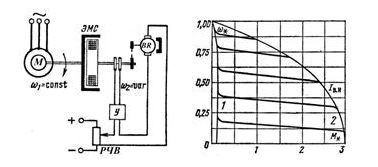

Параметрическое регулирование частоты вращения электропривода с помощью электромагнитной муфты скольжения не может обеспечить необходимой точности и большого диапазона вследствие незначительной жесткости механических характеристик и снижающейся по мере уменьшения тока возбуждения перегрузочной способности муфты. С целью расширения диапазона регулирования частоты вращения и получения высокой точности используется система автоматического регулирования.

Рисунок 10 Электромагнитная муфта: а – схема устройства; б – механические характеристики.

На рисунке 10, показана принципиальная схема автоматического регулирования частоты вращения электропривода с электромагнитной муфтой скольжения (ЭМС) с отрицательной обратной связью по частоте вращения, осуществляемой при помощи тахогенератора BR, связанного с выходным валом электропривода.

Рисунок 11 – Схема автоматического регулирования частоты вращения асинхронного двигателя с использованием электромагнитной муфты и отрицательной обратной связи по скорости [5].

Точность регулирования оказывается высокой, также как и диапазон регулирования, который может составить до (40…50) и зависит от коэффициента усиления системы; с увеличением последнего возрастает допустимый диапазон регулирования. Потери в ЭМС складываются из потерь в якоре (роторе, обусловленных скольжением и передаваемым моментом; в обмотке возбуждения, в стали ротора, определяемые угловой частотой вращения и механическими потерями. С увеличением скольжения превалируют потери скольжения; номинальная мощность, затрачиваемая на возбуждение ЭМС общего назначения с номинальным моментом от 75 до 1600 Н м, составляет в среднем от З до 0,7% максимальной мощности, передаваемой муфтой. В ЭМС специального назначения для передачи больших моментов мощность, затрачиваемая на возбуждение, еще меньше. Коэффициент мощности электропривода с ЭМС зависит только от передаваемого момента и определяется коэффициентом мощности асинхронного двигателя. Если регулирование частоты вращения происходит с постоянным моментом, равным номинальному, то коэффициент мощности поддерживается номинальным независимо от скольжения ЭМС. При вентиляторной нагрузке коэффициент мощности зависит от скольжения ЭМС и заметно снижается со снижением частоты вращения. Электропривод с электромагнитной муфтой скольжения привлекает своей простотой, высокой плавностью регулирования и малой мощностью преобразовательного устройства для намагничивания муфты. Применение электромагнитных муфт позволяет в ряде случаев упростить автоматизацию технологических процессов и регулирование скорости движения исполнительных органов рабочих машин.

Выводы и направления в дальнейших исследованиях

Применение двигателей на базе постоянного тока обеспечивают требуемый диапазон при требуемых тяговых усилиях и при высоких скоростях, при мощностях двигателей в 2 раза меньше, что подтверждается так же немецкой фирмой Eickhoff SL300,SL500. Однако, что бы обеспечить требуемое тяговое усилие необходимо изменить передаточное отношение редуктора, что повлечет за собой изменение габаритов. Для низких скоростей и плавного регулирования используем привод на базе электромагнитной муфты скольжения или торможения. Так же возможно применение вентильных двигателей в приводе подачи очистных комбайнов, они имеют такие же механические характеристики, как и двигатели постоянного тока.

В магистерской работе будут представлены рекомендации по применению различных электрических приводов в очистных комбайнах под различные требования заказчика.

Список источников

- В.П.Кондрахин, В.В.Косарев, Н.И.Стадник, А.В. Мезников – устойчивый момент и диапазон частотного регулирования двухдвигательного привода механизма перемещения очистного комбайна.

- Кондрахин В.П., Косарев В.В., Стадник Н.И. – Электрические механизмы перемещения очистных комбайнов, 2010.

- Костенко М.П., Пиотровский Л.М. – Электрические машины том 2, 1972.

- Казачковський М.М. Комплектніелектроприводи: Навч. посібник – Дніпропетровськ.: НГУ, 2003, - 226с.

- Поздеев А. Д. – Электромагнитные муфты и тормоза с массивным якорем.

- Математическая модель для определения нагрузок в опорно-направляющих устройствах и механизме перемещения очистного комбайна УКД400/Кондрахин В.П., Лысенко Н.М., Косарев А.В. и др.//Научные труды ДонНТУ. Вып. 99. Донецк: ДонНТУ, 2005. С. 111-120.

- Решение научно-технических проблем при создании и внедрении современного горно-шахтного оборудования: сб. науч. тр. ГП "Донгипророуглемаш" под общей редакцией В.В. Косарева, Н.И. Стадника - Донецк: Астро, 2008. -800 с.