Реферат за темою випускної роботи

Зміст

- 1. Проблема та її зв'язок з науковими та практичними завданнями

- 2. Аналіз досліджень і публікацій

- 3. Постановка завдання

- 4. Виклад матеріалу і результати

- 4.1 Електропривід на базі асинхронного двигуна

- 4.2 Електропривід на базі двигуна постійного струму

- 4.3 Побудова автоматизованого електропривода на основі ВД

- 4.4 Привід на базі електромагнітної муфти ковзання (ЕМС)

- Висновки

- Перелік посилань

1. Проблема та її зв'язок з науковими та практичними завданнями

Створення очисних комбайнів для тонких пластів з високими функціонально-параметричними характеристиками неможливо без застосування в механізмі переміщення електричних приводів. Зокрема, в Україні починають широко застосовуватися частотно-регульовані приводи. Однак, застосовуючи частотно-регульований привід, ми стикаємося з проблемою забезпечення необхідного діапазону регулювання швидкості подачі в механізмах переміщення, а також розподілу навантаження між приводами.

Навантаження в частотно-регульованому приводі дворушних механізмів переміщення очисного комбайна з жорстким тяговим органом носять динамічний характер, обумовлений, по-перше, нерівномірністю сил опору руху машини (сили на виконавчих органах і сили тертя в опорах), і, по-друге, недосконалістю зачеплення зірок з рейкою. Відповідно з цим можна умовно виділити дві складові навантажень в приводах. Коливання, відповідні першої складової, відбуваються в приводах обох зірок синфазно. Для іншої складової характерна наявність як синфазних, так і несінфазних коливань, період яких дорівнює тривалості зачеплення одного зуба зірки. Амплітуди цих коливань залежать від величини зсуву фази між початком зачеплення зубів приводних зірок з цевочной рейкою, середньої швидкості переміщення і номінального ковзання електродвигунів. Для другої складової характерні також низькочастотні коливання, період яких дорівнює часу переміщення комбайна на відстань, рівну довжині секції рейки.

Для приводів, що мають такий динамічний характер навантаження, важливу роль при виборі параметрів приводу, вихідних даних для розрахунку на міцність та режиму роботи грає величина сталого моменту, під яким розуміється максимальне значення середнього рівня обертального моменту електродвигуна, при якому він при стаціонарних режимах навантаження може працювати стійко, без перекидань [1].

2. Аналіз досліджень і публікацій

Дослідження показали, що привід на базі електродвигуна постійного струму забезпечує більш високий діапазон регулювання швидкості подачі механізму переміщення при однаковій потужності, ніж в частотно - регульованому приводі. У літературі не виявлено способів підвищення діапазону в частотно-регульованих двухдвіжітельних приводах механізму переміщення очисних комбайнів [2].

3. Постановка завдання

У даній роботі виконано аналіз можливого діапазону регулювання в двигунах постійного і змінного струму, а так само на базі муфт ковзання і гальмування. Так само виконано аналіз масово-габаритних параметрів і розподілу навантаження між приводами в різних електричних приводах очисних комбайнів.

4. Виклад матеріалу і результати

В даний час в механізмі переміщення очисного комбайна не вирішена проблема діапазону регулювання швидкості. В якості об'єктів порівняння прийняті частотно-регульований привід і привід на базі електродвигуна постійного струму, а також на базі єлектромагнітної муфті ковзання.

4.1 Електропривід на базі асинхронного двигуна

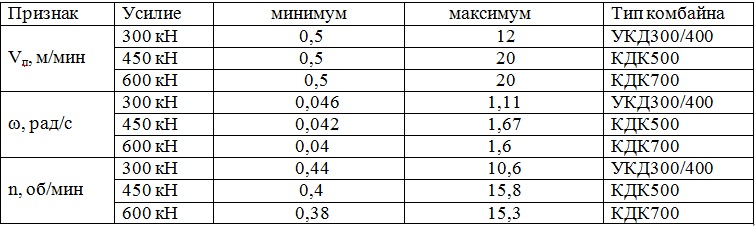

Таблиця 1 – характеристики приводу переміщення при тягових зусиллях

Визначимо діапазони регулювання приводів переміщення очисних комбайнів на базі двигуна змінного струму. Діапазон знаходимо з лінії сталого моменту з перетином лінії моменту необхідних тягових зусиль наведених до валу двигуна.

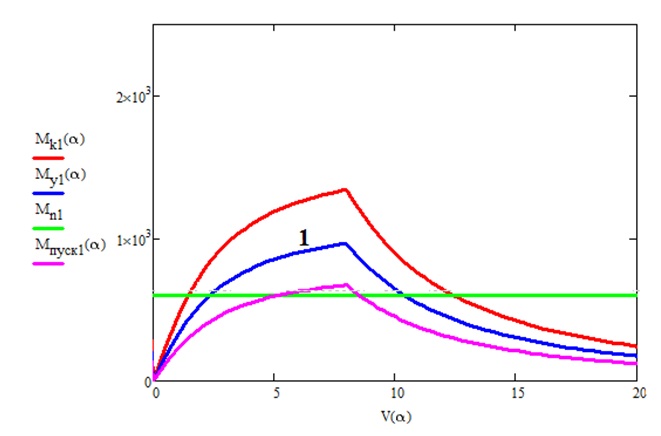

Малюнок 1 – механічні характеристики приводу подачі на базі частотно- регульованого двигуна 2x30 кВт.

Мінімальна швидкість переміщення очисного комбайна повинна становити не більше 0,5 м/хв. Ми бачимо з кривою (1), що мінімальна швидкість переміщення комбайна 2,5 м/хв, максимальна 10 м\хв. Фактичний діапазон отримали 4.

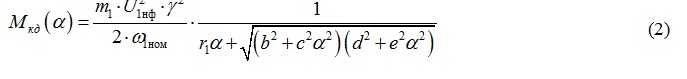

Стійкий момент визначався з:

Критичний момент розрахований:

де Мк(a)= 2Mкд(a) – критичний момент дворушійного приводу;

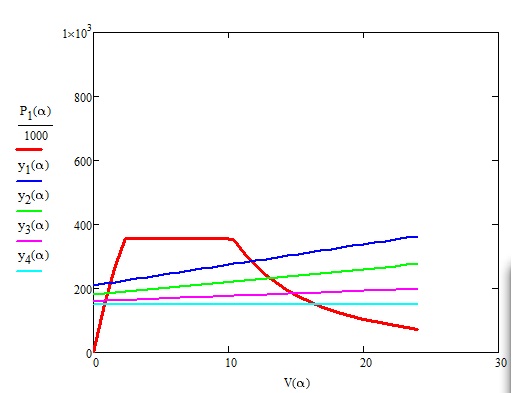

Малюнок 2 – Залежності від швидкості подачі тягових зусиль в режимі перегону Yn, виїмки Yn1, Yn2, Yn3 (при опору різанню 120, 240 і 360 Н / мм) для 2x30 кВт.

При необхідному тяговому зусиллі 300 кН необхідний діапазон не відповідає фактичному, це означає, що максимальне тягове зусилля не відповідає максимальній швидкості подачі. Для приводу 2x30 кВт при опірності різання 360 Н/мм швидкість переміщення 12 м/хв, але тягове зусилля 280 кН.

Отриманий діапазон характеризує роботу приводу в найбільш важких умовах, а саме макс. опір різанню при макс. куті падіння пласта. У реальних умовах ці величини значно менше і діапазон регулювання буде істотно вище.

Розглянемо можливість підвищення діапазону регулювання швидкості при заданих тягових зусиллях за рахунок застосування двигунів змінного струму великих потужностей 2x45 і 2x60 кВт.

Для розширення діапазону регулювання виконаємо аналіз приводу при 2x45 кВт при тяговому зусиллі 300 кН. Для роботи на тонких пластах необхідно розвивати тягове зусилля не більше 300 кН. Мінімальна швидкість переміщення щодо необхідних тягових зусиль дорівнює 1,5 м/хв, а максимальна - 12 об/хв. Діапазон регулювання швидкості дорівнює 8, що є значно вище ніж діапазон регулювання 2x30 кВт, але недостатньо для реалізації необхідного діапазону регулювання. Для 2x60 кВт мінімальна швидкість переміщення щодо 300 кН дорівнює 0,8 м/хв, максимальна швидкість дорівнює 14 м/хв, маємо діапазон 18, так само не достатньо для реалізації необхідного діапазону.

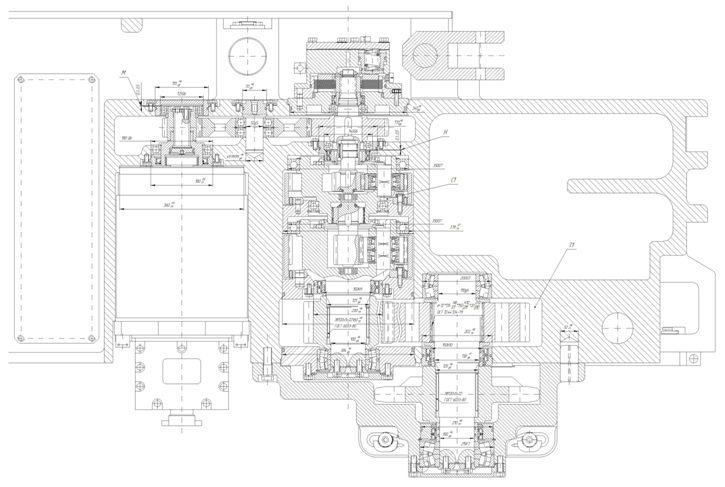

Масово-габаритні параметри приводу комбайна типу УКД400.

Малюнок 3 – реальні габарити приводу подачі очисного комбайна УКД400.

4.2 Електропривід на базі двигуна постійного струму

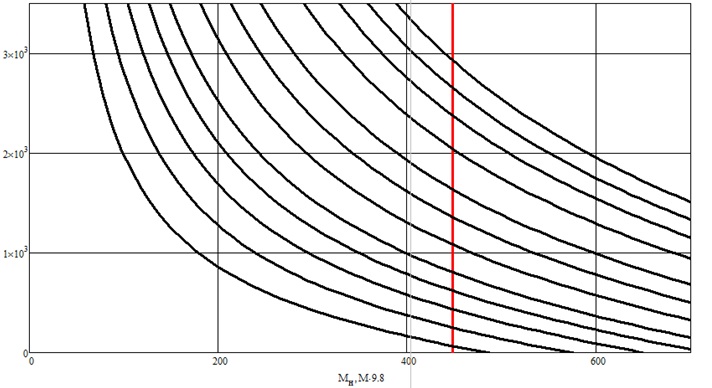

Але так як діапазон в таких межах не забезпечує необхідного тягового зусилля і необхідної швидкості, виконаємо аналіз можливості приводу на базі двигуна постійного струму. З малюнка 4 видно, що діапазон регулювання цього приводу значно вище при необхідному нам тяговому зусиллі.

Малюнок 4 – механічні характеристики двигуна постійного струму ДРК27\19,6.

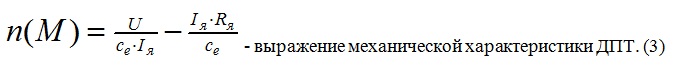

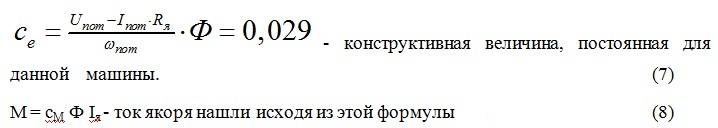

Механічні характеристики побудовані згідно:

Основні параметри для визначення механічної характеристики електродвигуна представлені:

Для двигунів послідовного збудження a=0,75.

Розглянемо застосування цього приводу в складі комбайнів УКД300/400.

Розглянемо кінематичну схему приводу на базі двигуна постійного струму. Для даної потужності 2x27 кВт і при номінальному моменті 450 Нм діапазон дорівнює 50, передавальне число редуктора 120. Но весь діапазон не потрібно, тому розрахуємо передавальне число редуктора для двигуна, який відповідає тяговому зусиллю 300 кН. Для реалізації тягового зусилля в 300 кН діапазон буде 24, при цьому мінімальне число оборотів 125 об/хв, а максимальні 2950 об/хв, передавальне число редуктора одно 58. Хоча для комбайнів типу УКД300 і УКД400 можна використовувати двигуни постійного струму малої модності (у магістерській роботі наведені ці розрахунки).

Розглянемо цей привід у складі комбайну КДК500. Якщо тяговому зусиллі 450 кН і при номінальному моменті цього приводу ми зможемо отримати редуктор з передавальним числом 200, але діапазон буде 50, такий діапазон не потрібно. Для реалізації тягового зусилля в 450 кН діапазон буде 40, при цьому мінімальне число обертів 75 об/хв, а максимальні 2950 об/хв, передавальне число редуктора 96.

Розглянемо цей привід у складі комбайну КДК700. Застосуємо цей привід з потужністю 2x27 кВт, при тяговому зусиллі 600 кН, ми отримаємо редуктор з передавальним відношенням 280, але діапазон весь не потрібно. Для реалізації тягового зусилля в 600 кН діапазон буде 40, при цьому мінімальне число обертів 75 об/хв, а максимальні 2950 об/хв, передавальне число редуктора 96. Планетарний редуктор пропонуємо залишити без змін, а необхідну коригування загального передавального відношення за рахунок пари z1 і z2.

Таким чином, привід на базі двигуна постійного струму потужністю 2x27 кВт при практично однакових габаритах розвиває необхідну тягове зусилля і діапазон регулювання швидкості такий же, як і привід на базі змінного струму 2x60 кВт, з діапазоном регулювання 50, що вище необхідного (40), а привід 2x60 кВт не забезпечує необхідний діапазон при, практично, однаковому розмірі (109 дм3 і 94 дм3). Для забезпечення тягового зусилля 300 кН, необхідний двигун постійного струму 14,6 кВт. Цей двигун забезпечує необхідний діапазон (24) при, майже, однакових габаритах (83 дм3 і 78 дм3 відповідно)[3].

4.3 Побудова автоматизованого електропривода на основі ВД

Ефективним вирішенням завдання розробки альтернативного тягового приводу, позбавленого недоліків приводу постійного струму є застосування для цієї мети бесколлекторного двигуна змінного струму, в якості якого може бути використаний вентильний двигун ( ВД) з порушенням від високоенергетичних постійних магнітів на роторі, випуск яких освоєно провідними електротехнічними компаніями. ВД мають цілу низку конструктивних і технікоексплуатаціонних переваг, по відношенню до існуючих типів електричних машин: відсутність вузлів, що вимагають техобслуговування - безколекторна машина; забезпечення вибухобезпеки; велика перевантажувальна здатність по моменту, що забезпечує можливість застосування в тяговому приводі; високу швидкодію, можливість оптимізації режимів роботи за швидкістю і навантаженні; найвищі енергетичні показники; висока надійність і підвищений ресурс роботи; низький перегрів електродвигуна, при роботі в режимах з можливими перевантаженнями.

Таким чином, переваги ВД з електронними системами управління об'єднують в собі кращі якості безконтактних двигунів і двигунів постійного струму, а часто і перевершують їх.

Розглянемо принципи управління та особливості побудови електроприводу на основі використання ВД.

Успіхи в області силової і мікропроцесорної техніки створили сприятливі умови для розробки і виробництва електроприводів нового покоління на базі вентильних електродвигунів.

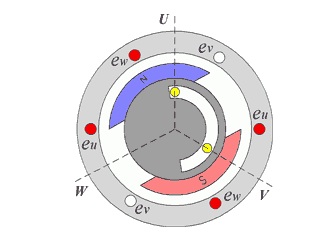

Як відомо, в ВД щітковий апарат замінений напівпровідниковим комутатором, якір знаходиться на статорі, а ротор являє собою постійний магніт [4]. Спрощена схема трифазного вентильного двигуна з двополюсним ротором представлена на малюнку 5.

Малюнок 5 – Схема роботи вентильного двигуна

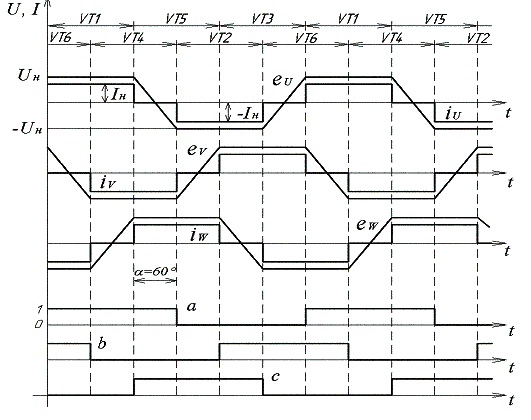

Важливим елементом двигуна є датчик положення ротора (ДПР) який реалізує зворотний зв'язок по положенню ротора, виконує ту ж функцію, що і колектор в ДПТ. Його робота може бути заснована на різних принципах - фотоелектричний, індуктивний, на ефекті Холла, і т.д. Найбільш доцільно використовувати двигун з фотоелектричним датчиком, так як він практично безінерційний і дозволяє позбутися від запізнювання в каналі зворотного зв'язку по положенню ротора. Фотоелектричний датчик, що містить три нерухомих фотоприймача a, b, c, які закриваються по черзі обертається шторкою. Двійковий код, одержуваний з ДПР, фіксує шість різних положень ротора. Таким чином, ДПР генерує періодичні сигнали, за якими відбувається управління силовими ключами комутатора VT1 - VT6, підключаючи до мережі відповідні обмотки статора, так, що в кожен такт (фазу) роботи двигуна включені два ключа і до мережі підключені послідовно дві з трьох обмоток якоря. Обмотки якоря U, V, W розташовані на статорі із зсувом на 120°. Тимчасова діаграма роботи ВД представлена на малюнку 6. Де i та е - фазні струми і значення ЕРС; a, b, c - логічні сигнали від ДПР; VT1 - VT6 - тимчасові інтервали роботи відповідних силових ключів.

Малюнок 6 – Тимчасові діаграми вентильного двигуна

Одному циклу роботи комутатора відповідає один оборот ротора. Цикл ділиться на шість тактів (тимчасових фаз), яким відповідає просторовий кут 60°. Комутація проводиться так, що потік збудження ротора - Ф підтримується постійним щодо потоку якоря. У результаті взаємодії потоку якоря і збудження створюється обертовий момент M, який прагне розвернути ротор так, щоб потоки якоря і збудження збіглися, але при повороті ротора під дією ДПР відбувається перемикання обмоток і потік якоря повертається на наступний крок.

Можна сказати, що якщо в ДПТ обмотки переключалися за допомогою колектора, то в вентильних двигунах перемикання обмоток здійснюється системою управління.

Вентильний двигун працює як синхронний двигун, частота обертання його ротора пропорційна частоті обертання поля. Основною відмінністю від синхронного є його самосинхронізація за допомогою ДПР, в результаті чого у цього двигуна, навпаки, частота обертання поля пропорційна частоті обертання ротора, а частота обертання ротора залежить від напруги живлення.

Для управління характеристиками вентильного двигуна найбільш доцільно використовувати мікропроцесорну систему управління (МСУ).

4.4 Привід на базі електромагнітної муфти ковзання (ЕМС)

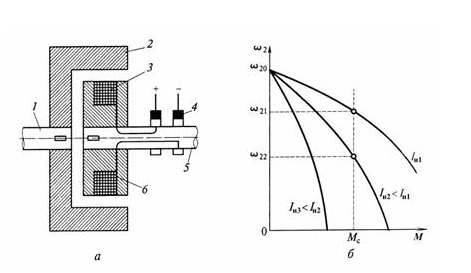

Електромагнітна муфта складається з двох механічно не пов'язаних один з одним частин - провідною і відомою. Ведуча частина, звана якорем і виконувана з феромагнітного матеріалу, з'єднується з валом двигуна. Ведена частина, звана індуктором, розташовується усередині провідної частини і з'єднується через редуктор або безпосередньо з виконавчим органом робочої машини. На індукторі розташовується обмотка збудження, яка через контактні кільця підключена до джерела живлення. Струм збудження Iв можна регулювати, за рахунок чого і відбувається зміна частоти обертання веденої частини муфти, а отже, і виконавчого органу. Якщо обмотка індуктора не обтікається струмом порушення, то між ним і якорем відсутній магнітний зв'язок і індуктор нерухомий (w = 0).

Принцип дії електромагнітної муфти в чому схожий на принцип дії асинхронного двигуна, що має масивний суцільний ротор. За механічним характеристикам муфти w =f(M), що представляє собою залежності частоти обертання індуктора (веденої частини) w від розвиває їм моменту Мс при різних струмах збудження, видно, що, наприклад, при постійному моменті на грузки регулювання струму збудження від Iв1 до Iв2 дозволяє змінювати частоту обертання індуктора від w11 до w22.

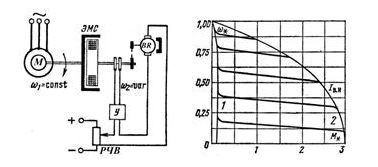

Параметричне регулювання частоти обертання електроприводу за допомогою електромагнітної муфти ковзання не може забезпечити необхідної точності і великого діапазону внаслідок незначної жорсткості механічних характеристик і знижується в міру зменшення струму збудження перевантажувальної здатності муфти. З метою розширення діапазону регулювання частоти обертання і отримання високої точності використовується система автоматичного регулювання.

Малюнок 7 електромагнітна муфта : а – схема пристрою ; б – механічні характеристики.

На малюнку 7, показана принципова схема автоматичного регулювання частоти обертання електроприводу з електромагнітною муфтою ковзання (ЕМС) з негативним зворотним зв'язком по частоті обертання, здійснюваної за допомогою тахогенератора BR, пов'язаного з вихідним валом електроприводу.

Малюнок 8 – схема автоматичного регулювання частоти обертання асинхронного двигуна з використанням електромагнітної муфти і негативного зворотного зв'язку по швидкості [5].

Точність регулювання виявляється високою, також як і діапазон регулювання, який може скласти до (40...50) і залежить від коефіцієнта посилення системи; із збільшенням останнього зростає допустимий діапазон регулювання.

Втрати в ЕМС складаються з втрат в якорі (роторі), обумовлених ковзанням і переданим моментом; в обмотці збудження, в сталі ротора, що визначаються кутовий частотою обертання і механічними втратами.

Із збільшенням ковзання превалюють втрати ковзання; номінальна потужність, витрачається на збудження ЕМС загального призначення з номінальним моментом від 75 до 1600 Нм, складає в середньому від 3 до 0,7 % максимальної потужності, що передається муфтою. У ЕМС спеціального призначення для передачі великих моментів потужність, витрачається на збудження, ще менше.

Коефіцієнт потужності електроприводу з ЕМС залежить тільки від переданого моменту і визначається коефіцієнтом потужності асинхронного двигуна. Якщо регулювання частоти обертання відбувається з постійним моментом, рівним номінальному, то коефіцієнт потужності підтримується номінальним незалежно від ковзання ЕМС. При вентиляторної навантаженні коефіцієнт потужності залежить від ковзання ЕМС і помітно знижується зі зниженням частоти обертання.

Електропривiд з електромагнітною муфтою ковзання приваблює своєю простотою, високою плавністю регулювання та малою потужністю перетворювального пристрою для намагнічування муфти. Застосування електромагнітних муфт дозволяє в ряді випадків спростити автоматизацію технологічних процесів і регулювання швидкості руху виконавчих органів робочих машин.

Висновки та напрямки в подальших дослідженнях

Застосування двигунів на базі постійного струму забезпечують необхідний діапазон при необхідних тягових зусиллях і при високих швидкостях, при потужностях двигунів в 2 рази менше, що підтверджується так само німецькою фірмою Eickhoff SL300, SL500. Однак, що б забезпечити необхідну тягове зусилля необхідно змінити передавальне відношення редуктора, що спричинить за собою зміну габаритів. Для низьких швидкостей і плавного регулювання використовуємо привід на базі електромагнітної муфти ковзання або гальмування. Так само можливе застосування вентильних двигунів в приводі подачі очисних комбайнів, вони мають такі ж механічні характеристики, як і двигуни постійного струму.

У магістерській роботі будуть представлені рекомендації щодо застосування різних електричних приводів в очисних комбайнах під різні вимоги замовника.

Перелік посилань

- В.П.Кондрахин, В.В.Косарев, Н.И.Стадник, А.В. Мезников – устойчивый момент и диапазон частотного регулирования двухдвигательного привода механизма перемещения очистного комбайна.

- Кондрахин В.П., Косарев В.В., Стадник Н.И. – Электрические механизмы перемещения очистных комбайнов, 2010.

- Костенко М.П., Пиотровский Л.М. – Электрические машины том 2, 1972.

- Казачковський М.М. Комплектніелектроприводи: Навч. посібник – Дніпропетровськ.: НГУ, 2003, - 226с.

- Поздеев А. Д. – Электромагнитные муфты и тормоза с массивным якорем.

- Математическая модель для определения нагрузок в опорно-направляющих устройствах и механизме перемещения очистного комбайна УКД400/Кондрахин В.П., Лысенко Н.М., Косарев А.В. и др.//Научные труды ДонНТУ. Вып. 99. Донецк: ДонНТУ, 2005. С. 111-120.

- Решение научно-технических проблем при создании и внедрении современного горно-шахтного оборудования: сб. науч. тр. ГП "Донгипророуглемаш" под общей редакцией В.В. Косарева, Н.И. Стадника - Донецк: Астро, 2008. -800 с.