Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы и постановка задачи

- 2. Обзор и исследование разработок

- 3. Методика решения задачи и текущие результаты

- Выводы

- Список источников

Введение

Сегодня автоматизация промышленных процессов и роботизация операций сводят работу человека, в сущности, до функции настройки и контроля за автоматикой производства. Это позволяет снизить зависимость производства от человеческого фактора, что гарантирует более четкую и эффективную работу всему производственному процессу. Автоматизация технологических процессов дарит возможность всему человечеству перейти на новый уровень развития и достижений в средах и направлениях, раньше казавшихся недоступными. Все вышесказанное касается всех отраслей промышленности, в частности химической, где широко используют процессы теплообмена.

Процессы передачи тепла с помощью теплообменников от одного теплоносителя к другому, находят очень широкое применение в промышленной и коммунальной сфере, бытовом секторе. Часто мы просто пользуемся результатом теплообмена, не придавая этому никакого значения, не видя самого процесса.

Смесительные теплообменники являются высокоинтенсивными аппаратами, так как в них теплообмен происходит при непосредственном соприкосновении теплоносителей, т. е. в смесительных теплообменниках отсутствует термическое сопротивление стенки. Эти теплообменники применяют в тех случаях, когда допустимо смешение теплоносителей или когда это смешение определяется технологическими условиями.

Наиболее часто смесительные теплообменники применяют для конденсации водяного пара, нагревания и охлаждения воды и газов (обычно воздуха).

1. Актуальность темы и постановка задачи

Теплообменные аппараты являются неотъемлемой частью большинства технологических процессов, поэтому задача автоматизации смесительных теплообменных аппаратов является весьма важной вследствие существенной энергоемкости теплообменников и их широкой распространенности в промышленной практике.

Регулирование теплообменников смешения заключается в поддержании заданного значения температуры выходного потока путем изменения расхода одного из теплоносителей при условии, что основным источником возмущений является расход и температура второго потока, а температура первого потока и удельные теплоемкости веществ постоянны. Для создания необходимого температурного режима в химических аппаратах используют передачу энергии в результате двух и более веществ с разными теплосодержаниями. В качестве базового объекта управления для исследования системы автоматического управления температурой на выходе из теплообменника выбран технологический процесс (ТП) охлаждения сероводородных газов с 750 °С до 450 °С, путем их смешения с воздухом [1].

Анализ процесса охлаждения сероводородных газов как объекта управления, показал, что расход сероводородного газа G2 и температура газа являются основным источником возмущений, а подача воздуха G1 – управляющим воздействием, температура воздуха принимается постоянной [2].

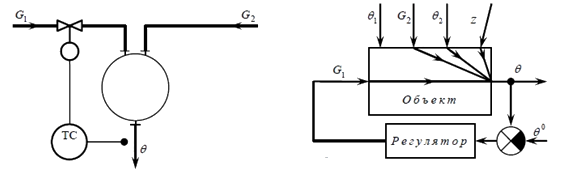

Рисунок 1 – Схема анализа процесса охлаждения сероводородных газов в теплообменнике

(анимация: 8 кадров, интервал 500 мс, 26 килобайт)

Целью работы является повышение качественных показателей эффективности стабилизации температуры суммарного потока на выходе из теплообменника смешения. А именно: точности поддержания заданного режима, надежности узлов автоматики, снижения энергозатрат за счет улучшения системы автоматизации данного объекта.

2. Обзор исследований и разработок

На данный момент известны такие решения автоматизации теплообменников смешения:

Применение одноконтурной замкнутой системы регулирования.

В смесительный бак, через трубу подается теплоноситель с расходом G1, температура которого поддерживается регулятором. Через вторую трубу подается второй теплоноситель с расходом G2. В баке эти два теплоносителя смешиваются и на выходе получаем смесь нужной температуры Q [9 - 10].

Рисунок 2 – Функциональная и структурная схемы замкнутой одноконтурной АСР температуры в теплообменнике смешения

Этот метод в данный период используется на Авдеевском КХЗ, для стабилизации температуры сжигаемых газов перед входом в контактный аппарат.

Стабилизация выходной температуры смеси Q достигается применением одноконтурной замкнутой системы регулирования, в котором регулирующим воздействием является расход теплоносителя G1, в нашем случае охлаждающего газа. Поддержание заданного значения Q (температуры суммарного потока на выходе из камеры смешения) в установившемся режиме достигается использованием регулятора с интегральной составляющей и закона регулирования (ПИ- или ПИД-регулятор) гарантирует поддержание заданного значения температуры в установившемся режиме, однако качество переходного процесса может оказаться неудовлетворительным при большой инерционности канала регулирования и сильных возмущениях.

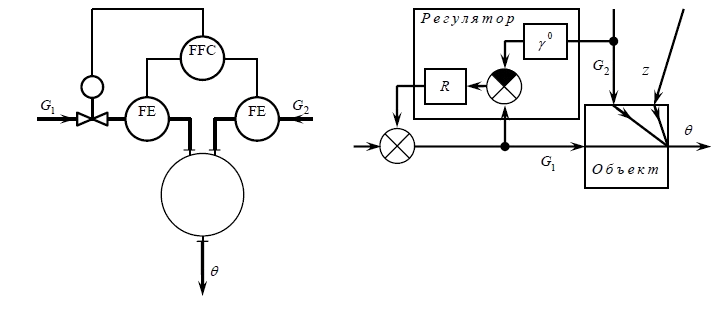

Другой вариант включает систему регулирования соотношения расходов теплоносителей G1 и G2. Это разомкнутая система регулирования, способность обеспечить инвариантность регулируемой температуры смеси к возмущениям по расходу G2, однако при наличии любого другого возмущения температура не будет равна заданной.

Рисунок 3 – Функциональная и структурная схемы разомкнутой одноконтурной АСР температуры в теплообменнике смешения

Коэффициент g° это соотношение расходов теплоносителей (g° = G1/G2).

Но этими методами не достигается желаемой качество регулирования температуры суммарного потока.

3. Методика решения задачи и текущие результаты

Опыт и практика показали, что для объектов таких классов хорошо зарекомендовали себя комбинированные автоматические системы регулирования, в которых обеспечивается компенсация основных возмущений и вводится обратная связь по регулируемой координате.

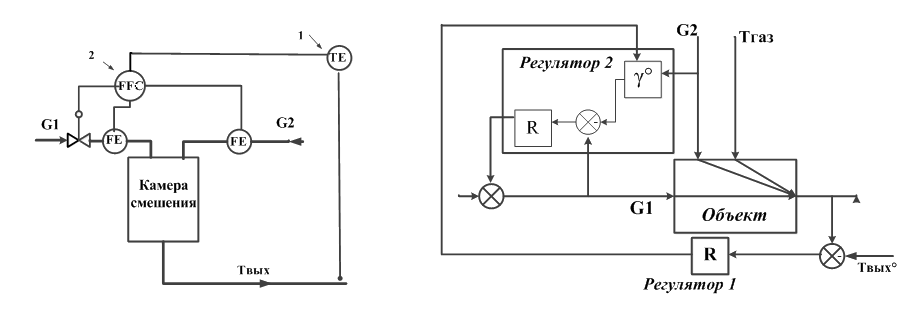

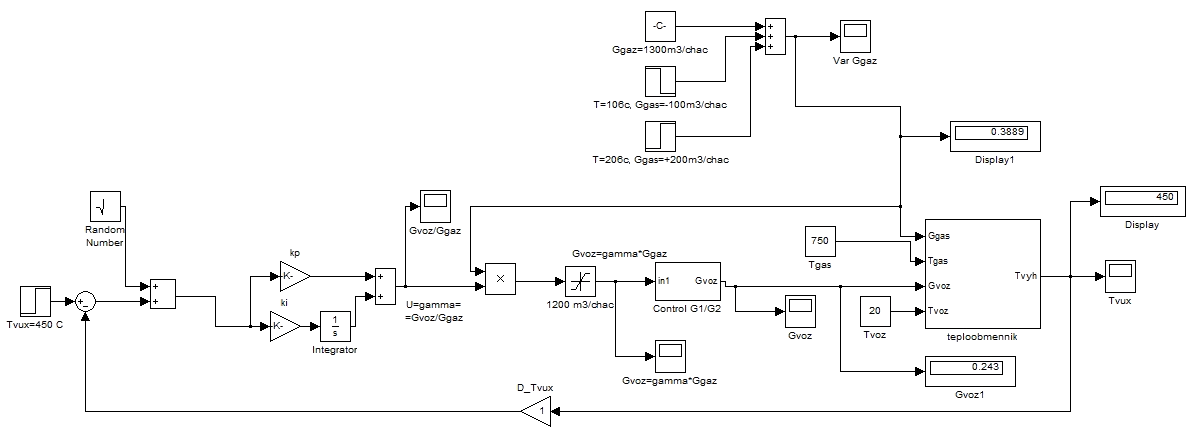

На рис. 4 представлены функциональная и структурная схемы системы регулирования расходов G1 и G2 с коррекцией коэффициента по температуре выходного потока. Она представляет собой двухкаскадную САР. Основным (внешним) регулятором является регулятор температуры 1, а вспомогательным (внутренним) – регулятор соотношения 2 потоков, который осуществляет компенсацию возмущения по расходу G2 (в нашем случае по расходу газов). При наличии других возмущений, например, изменение теплопотерь в окружающую среду, такая структура будет поддерживать температуру выходного потока в заданных границах.

Рисунок 4 – Функциональная и структурная схемы САР выходной температуры с коррекцией коэффициента по температуре суммарного потока

Основной целью работы, является исследование динамики представленной САР, анализ показателей качества при изменении возмущающих воздействий.

Анализ процесса охлаждения сероводородных газов как объекта управления, показал, что расход сероводородного газа G2 и температура газа являются основным источником возмущений, а подача воздуха G1 – управляющим воздействием, температура воздуха принимается постоянной [2]. Авторами в [2] был проведен анализ математической модели объекта. Анализ показал, что при обычных возмущениях, наблюдаемых на практике, ошибка в результате линеаризации может оказаться существенной. При увеличении расхода газов на 30% по сравнению с заданным, коэффициент усиления по управляющему воздействию может измениться на 5–20%, а по возмущающему на 25–40% от расчетных, в зависимости от соотношения расходов G1 и G2. Также было показано, что стабилизация отношения расходов G1/G2 = g° позволяет уменьшить влияние нелинейности в математической модели, так как при отсутствии других возмущений, кроме G2, будет обеспечиваться постоянство выходной температуры. Наличие других источников возмущения, кроме расхода газа, потребует введение коррекции g° [2].

Рассмотрим работу САР температуры выходного потока. В качестве исполнительного механизма выберем двигатель постоянного тока (ДПТ). Этот механизм позволяет открыть заслонку только в допустимых пределах.

Пусть соотношение расхода газов и воздуха такое, что газы, выходящие из теплообменника, имеют температуру 450 °С. Тогда на выходе выпрямителя – нуль вольт, ДПТ не вращается и заслонка находится в фиксированном положении. При увеличении возмущения (увеличение расхода сероводородного газа), как результат начнет увеличиваться температура выходных газов. Это приведет к тому, что ошибка рассогласования начнет возрастать, что в свою очередь вызовет увеличение сигнала на выходе регулятора соотношения, а также напряжения на выходе управляемого выпрямителя. Двигатель начнет вращаться, поворачивая заслонку в сторону открывания, что произведет к увеличению подачи воздуха в камеру смешения. Это приведет к некоторому снижению температуры выходного потока.

Если подача сероводородного газа будет продолжать линейно увеличиваться, то в результате переходного процесса ошибка регулирования стабилизируется, заслонка будет открываться все больше, с постоянной скоростью. По достижению подачи воздуха некоторой постоянной величины, двигатель приведет заслонку к такому положению, при котором ошибка станет равной нулю, двигатель остановится и температура на выходе теплообменника будет равна 450 °С.

При резких изменениях подачи сероводородного газа в камеру смешения появляется инерционно-колебательные свойства САР и на некоторое время переходный процесс может сделать температуру колебательной. Для того, чтобы избежать такого режима, когда ошибки стабилизации могут превысить допустимые значения, технологией запрещено увеличивать скорость подачи сероводородного газа в печь-котел больше чем 1500 м3/час [1].

Рисунок 5 – Схема моделирования САР температуры сероводородных газов на выходе из теплообменника

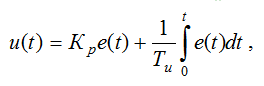

Основная задача синтеза САР заключается в выборе закона регулирования и определении настроечных параметров регулятора. Из практики применения регуляторов соотношения потоков [5] принимаем ПИ-закон управления:

Значения параметров настройки, достаточно близкие к оптимальным, получены в результате исследования динамики замкнутой системы. В качестве метода нахождения настроечных параметров регулятора выбран метод автоматической настройки блока PID-control пакета моделирования Matlab, поскольку методы автоматической оптимизации являются мощным средством современных промышленных контроллеров. Метод автоматической настройки основывается на трех этапах: идентификации модели объекта, определении параметров регулятора и настройку параметров. Выбор вышеупомянутого метода обусловлен тем, что параметры регулятора, определяемые по существующей и широко распространенной методике Зиглера и Никольса затем настраиваются вручную или автоматически в процессе анализа динамики САР [3].

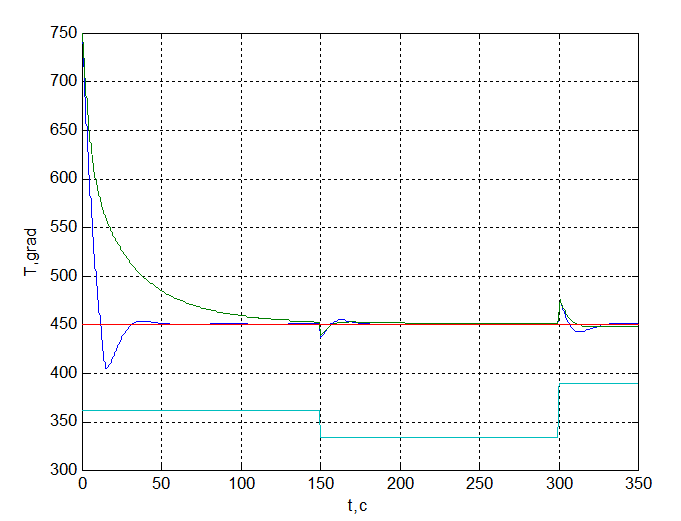

На рис. 6 приведены графики переходной характеристики температуры на выходе из теплообменника при параметрах регулятора, рассчитанных по выше названной методике и оптимизированных с помощью автоматической настройки. Изменение подачи сероводородных газов осуществляется следующим образом: на 150 секунде – происходит уменьшение скорости подачи на 100 м3/час и на 300 секунде – увеличение скорости подачи на 200 м3/час от номинального значения. Номинальная подача воздуха составляет 1200 м3/час.

Рисунок 6 – Переходная характеристика температуры выходного потока при изменении подачи газа

Из рис. 6 видно, что переходная характеристика температуры с регулятором, настроенным в ручную носит апериодический характер, время регулирования составляет tp = 150 с. Переходной процесс по температуре с оптимальными параметрами более быстродействующий: время регулирования составляет tp = 50 с, перерегулирование h = 10%. Время отработки возмущающего воздействия по подаче газа составляет в обоих случаях около 30 с. Данные показатели являются удовлетворительными.

В исследуемой САР проведен анализ на повышенную восприимчивость к наличию шумов в поступающем на регулятор температуры сигнале ошибки. Для этого на выход сумматора главной обратной связи подан сигнал с генератора белого нормального шума. Задан широкополосный гауссовский шум со стандартным отклонением, равным 10 °С. Как видно, из рис. 6 САР легко справляется со своей задачей.

Таким образом, результаты моделирования показали работоспособность каскадной САР и возможность применения разработанных систем, основными показателями качества которых выступают:

- Отсутствие статической ошибки.

- Время регулирования – порядка 100 сек.

- Апериодический характер переходных процессов с допустимым перерегулированием до 10%.

- Удовлетворительное время отработки сигналов уставок и возмущений порядка 30 сек.

- Компенсация как контролируемых, так и неконтролируемых возмущений за счет выбранного принципа управления по отклонению с подчиненным регулированием.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Выводы

- Рассмотрен технологический процесс охлаждения сероводородных газов как объект управления. Основным источником возмущений является расход и температура газа, а температура воздуха и удельные теплоемкости веществ постоянны. В качестве базового объекта управления для исследования системы автоматического управления температурой на выходе из теплообменника выбран технологический процесс охлаждения сероводородных газов с 750 °С до 450 °С.

- Показано, что стабилизация отношения расходов G1/G2 = g° позволяет уменьшить влияние нелинейности в математической модели. Анализ структурных схем систем автоматического управления объектами данного класса показал, что хорошо зарекомендовали себя комбинированные автоматические системы регулирования, в которых обеспечивается компенсация основных возмущений и вводится обратная связь по регулируемой координате.

- Результаты моделирования каскадной САР с различными вариантами настроек ПИ-регуляторов показали хорошие показатели качесвта системы.

- В дальнейшем будет проведено исследование динамики САУ с учетом теплопотерь в окружающую среду и нелинейности начальных условий.

Список источников

- Производственная инструкция аппаратчика производства серной кислоты Авдеевского коксохимического завода. – Авдеевка, 2013 – 57 с.

- Кравченко А. Д., Жукова Н. В. Система автоматического управления температурой выходного потока из теплообменника смешения. Материалы ХVI международной молодежной научной конференции «Севергеоэкотех-2014»: (6–28 марта 2014 г.); ч. 1. – Ухта, УГТУ, 2013.

- Денисенко В. ПИД регуляторы: вопросы реализации (часть вторая). – С_Пб., 2004. – 723 с.

- Кузьменко Н. В. Автоматизация технологических процессов и производств: Учеб. Пособие. – Ангарск 2005, АГТА. – 78 с.

- Дорф Р., Бишоп Р. Современные системы управления. Пер. с англ. Копылова Б. И. – М.: Лаборатория базовых знаний, С_Пб., 2002. – 832 с.

- Ким Д. П. Теория автоматического управления. Т.2. Многомерные, нелинейные, оптимальные и адаптивные системы: Учеб. Пособие. – М.: ФИЗМАТЛИТ, 2004. – 464 с.

- Клиначев Н. В. Теория систем автоматического регулирования и управления: Учебно-методический комплекс. – Челябинск, 2005. – 652 с.

- Черных И. В. «Моделирование электротехнических устройств в Matlab, SimPowerSystems и Simulink». – 2008 г.

- Лагшенков Г. И., Полоцкий Л. М. Автоматизация производственных процессов в химической промышленности. – М.: Химия, 1982. – 377 с.

- Маньковский О. Н. Теплообменная аппаратура химических производств. – Л.: Химия, 1976. – 348 с.