Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми і постановка задачі

- 2. Огляд досліджень і розробок

- 3. Методика розв’язання задачі та поточні результати

- Висновки

- Перелік посилань

Вступ

Сьогодні автоматизація промислових процесів і роботизація операцій зводять роботу людину, по суті, до функції настройки та контролю за автоматикою виробництва. Це дозволяє знизити залежність виробництва від людського фактора, що гарантує більш чітку та ефективну роботу всьому виробничому процесу. Автоматизація технологічних процесів дарує можливість усьому людству перейти на новий рівень розвитку і досягнень у середовищах і напрямках, які раніше здавалися недосяжними. Все вищесказане стосується всіх галузей промисловості, зокрема хімічної, де широко використовують процеси теплообміну.

Процеси передачі тепла за допомогою теплообмінників від одного теплоносія до іншого, знаходять дуже широке застосування в промисловій та комунальній сфері, побутовому секторі. Часто ми просто користуємося результатом теплообміну, не надаючи цьому ніякого значення, не бачачи самого процесу.

Змішувальні теплообмінники є високоінтенсивними апаратами, так як в них теплообмін відбувається при безпосередньому зіткненні теплоносіїв, тобто в змішувальних теплообмінниках відсутній термічний опір стінки. Ці теплообмінники застосовують у тих випадках, коли допустиме змішання теплоносіїв або коли це змішання визначається технологічними умовами.

Найбільш часто змішувальні теплообмінники застосовують для конденсації водяної пари, нагрівання та охолодження води і газів (зазвичай повітря).

1. Актуальність теми і постановка задачі

Теплообмінні апарати є невід’ємною частиною більшості технологічних процесів, тому завдання автоматизації змішувальних теплообмінних апаратів є досить важливою внаслідок істотної енергоємності теплообмінників і їх широку поширеність в промисловій практиці.

Регулювання теплообмінників змішання полягає в підтримці заданого значення температури вихідного потоку шляхом зміни витрати одного з теплоносіїв за умови, що основним джерелом збурень є витрата і температура другого потоку, а температура першого потоку і питомі теплоємності речовин постійні. Для створення необхідного температурного режиму в хімічних апаратах використовують передачу енергії в результаті двох і більше речовин з різними теплоємготями. В якості базового об’єкта управління для дослідження системи автоматичного управління температурою на виході з теплообмінника обраний технологічний процес (ТП) охолодження сірководневих газів з 750 °C до 450 °С, шляхом їх змішування з повітрям [1].

Аналіз процесу охолодження сірководневих газів як об’єкта управління, показав, що витрата сірководневого газу G2 і температура газу є основним джерелом збурень, а подача повітря G1 – керуючим впливом, температура повітря приймається постійною [2].

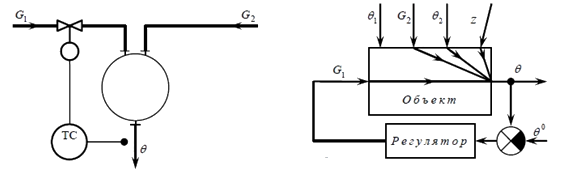

Рисунок 1 – Схема аналізу процеса охолодження сірководневих газів в теплообміннику

(анімація: 8 кадрів, інтервал 500 мс, 26 кілобайт)

Метою роботи є підвищення якісних показників ефективності стабілізації температури сумарного потоку на виході з теплообмінника змішання. А саме: точності підтримки заданого режиму, надійності вузлів автоматики, зниження енерговитрат за рахунок поліпшення системи автоматизації даного об’єкта.

2. Огляд досліджень і розробок

На даний момент відомі такі рішення автоматизації теплообмінників змішання.

Застосування одноконтурної замкнутої системи регулювання.

У змішувальний бак, через трубу подається теплоносій з витратою G1, температура якого підтримується регулятором. Через другу трубу подається другий теплоносій з витратою G2. У баку ці два теплоносія змішуються і на виході отримуємо суміш потрібної температури Q [9 - 10].

Рисунок 2 – Функціональна і структурна схеми замкнутої одноконтурної АСР температури в теплообміннику змішування

Цей метод в даний період використовується на Авдіївському КХЗ, для стабілізації температури спалюваних газів перед входом в контактний апарат.

Стабілізація вихідної температури суміші Q досягається застосуванням одноконтурної замкнутої системи регулювання, в якому регулюючим впливом є витрата теплоносія G1, в нашому випадку охолоджуючого газу. Підтримання заданого значення Q (температури сумарного потоку на виході з камери змішування) в сталому режимі досягається використанням регулятора з інтегральної і закону регулювання (ПІ- або ПІД-регулятор) гарантує підтримку заданого значення температури в сталому режимі, проте якість перехідного процесу може виявитися незадовільним при великій інерційності каналу регулювання та сильних збуреннях.

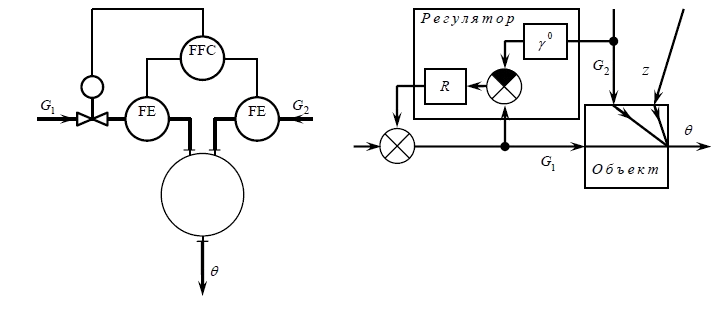

Інший варіант включає систему регулювання співвідношення витрат теплоносіїв G1 і G2. Це розімкнена система регулювання, здатність забезпечити інваріантність регульованою температури суміші до збурень по витраті G2, проте за наявності будь-якого іншого обурення температура не буде дорівнює заданої.

Рисунок 3 – Функціональна і структурна схеми розімкнутої одноконтурної АСР температури в теплообміннику змішування

Коефіцієнт g° це співвідношення витрат теплоносіїв (g° = G1/G2).

Але цими методами не досягає бажаної якість регулювання температури сумарного потоку.

3. Методика розв’язання задачі та поточні результати

Досвід і практика показали, що для об’єктів таких класів добре зарекомендували себе комбіновані автоматичні системи регулювання, в яких забезпечується компенсація основних збурень і вводиться зворотній зв’язок по регульованою координаті.

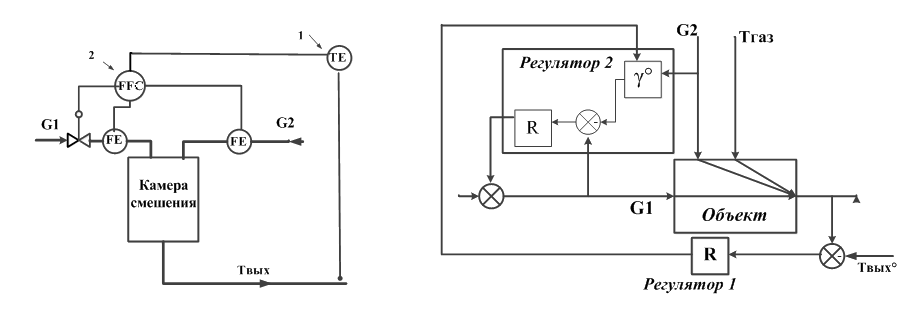

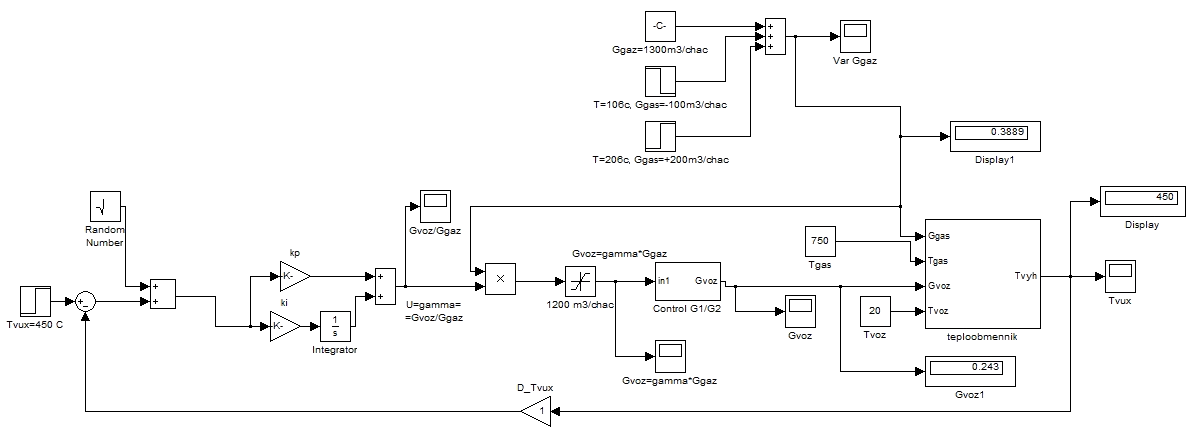

На мал. 4 представлені функціональна і структурна схеми системи регулювання витрат і з корекцією коефіцієнта по температурі вихідного потоку. Вона являє собою двохкаскадний САР. Основним (зовнішнім) регулятором є регулятор температури 1, а допоміжним (внутрішнім) – регулятор співвідношення 2 потоків, який здійснює компенсацію обурення по витраті (у нашому випадку по витраті газів). При наявності інших збурень, наприклад, зміна тепловтрат в навколишнє середовище, така структура буде підтримувати температуру вихідного потоку в заданих межах.

Рисунок 4 – Функціональна і структурна схеми САР вихідний температури з корекцією коефіцієнта по температурі сумарного потоку

Метою даної статті є дослідження динаміки представленої САР, аналіз показників якості при зміні збурювальних впливів.

Аналіз процесу охолодження сірководневих газів як об’єкта управління, показав, що витрата сірководневого газу G2 і температура газу є основним джерелом збурень, а подача повітря G1 – керуючим впливом, температура повітря приймається постійною [2]. Авторами в [2] був

проведений аналіз математичної моделі об’єкта. Аналіз показав, що при звичайних збуреннях, спостережуваних на практиці, помилка в результаті лінеаризації може виявитися істотною. При збільшенні витрати газів на 30% порівняно із заданим, коефіцієнт посилення по керуючому впливу може змінитися на 5–20%,

а по збурювальному на 25–40% від розрахункових, залежно від співвідношення витрат G1 і G2. Також було показано, що стабілізація відношення витрат

G1/G2 = g° дозволяє зменшити вплив нелінійності в математичній моделі, оскільки за відсутності інших збурень, крім, забезпечуватиметься сталість вихідної температури.

Наявність інших джерел обурення, крім витрати газу, потребують введення корекції g° [2].

Розглянемо роботу САР температури вихідного потоку. В якості виконавчого механізму виберемо двигун постійного струму (ДПТ). Цей механізм дозволяє відкрити заслінку тільки в допустимих межах.

Нехай співвідношення витрати газів і повітря таке, що гази, що виходять з теплообмінника, мають температуру 450 °С. Тоді на виході випрямляча – нуль вольт, ДПТ не обертається і заслінка перебуває у фіксованому положенні. При збільшенні обурення(збільшення витрати сірководневого газу), як результат почне збільшуватися температура вихідних газів. Це призведе до того, що помилка неузгодженості почне зростати, що в свою чергу викличе збільшення сигналу на виході регулятора співвідношення, а також напруги на виході керованого випрямляча. Двигун почне обертатися, повертаючи заслінку в сторону відкривання, що справить до збільшення подачі повітря в камеру змішування. Це призведе до деякого зниження температури вихідного потоку.

Якщо подача сірководневого газу буде продовжувати лінійно збільшуватися, то в результаті перехідного процесу помилка регулювання стабілізується, заслінка буде відкриватися все більше, з постійною швидкістю. По досягненню подачі повітря деякої постійної величини, двигун призведе заслінку до такого положення, при якому помилка стане рівною нулю, двигун зупиниться і температура на виході теплообмінника буде дорівнює 450 °С.

При різких змінах подачі сірководневого газу в камеру змішування з’являється інерційно – коливальні властивості САР і на деякий час перехідний процес може зробити температуру коливальної. Для того, щоб уникнути такого режиму, коли помилки стабілізації можуть перевищити допустимі значення, технологією заборонено збільшувати швидкість подачі сірководневого газу в піч-котел більше ніж 1500 м3/год [1].

Рисунок 5 – Схема моделювання САР температури сірководневих газів на виході з теплообмінника

Основна задача синтезу САР полягає у виборі закону регулювання та визначенні настроювальних параметрів регулятора. З практики застосування регуляторів співвідношення потоків [5] приймаємо ПІ-закон управління:

Значення параметрів настройки, досить близькі до оптимальних, отримані в результаті дослідження динаміки замкнутої системи. В якості методу знаходження настроювальних параметрів регулятора обраний метод автоматичної настройки блоку PID-control пакета моделювання Matlab, оскільки методи автоматичної оптимізації є потужним засобом сучасних промислових контролерів. Метод автоматичної настройки грунтується на трьох етапах: ідентифікації моделі об’єкта, визначенні параметрів регулятора і настройку параметрів. Вибір вищезгаданого методу обумовлений тим, що параметри регулятора, що визначаються за існуючої і широко поширеною методикою Зіглера і Нікольса потім настроюються вручну або автоматично у процесі аналізу динаміки САР [3].

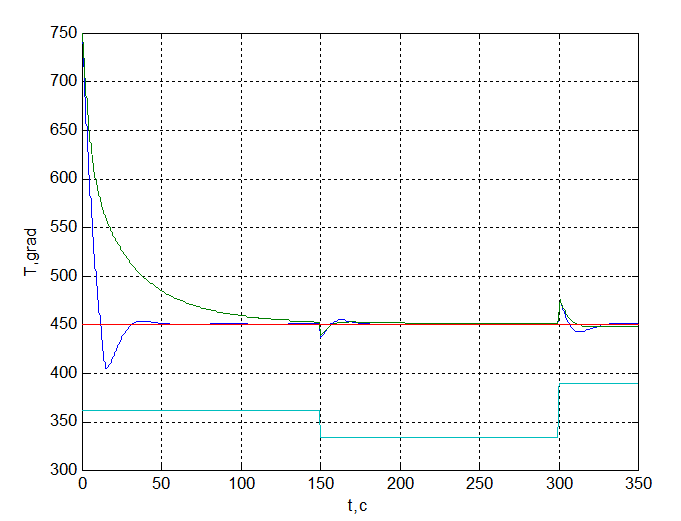

На рис. 6 наведені графіки перехідної характеристики температури на виході з теплообмінника при параметрах регулятора, розрахованих за вище названої методикою і оптимізованих за допомогою автоматичного налаштування. Зміна подачі сірководневих газів здійснюється таким чином: на 150 секунді – відбувається зменшення швидкості подачі на 100 м3/год і на 300 секунді – збільшення швидкості подачі на 200 м3/год від номінального значення. Номінальна подача повітря становить 1200 м3/год.

Рисунок 6 – Перехідна характеристика температури вихідного потоку при зміні подачі газу

З рис. 6 видно, що перехідна характеристика температури з регулятором, налаштованим вручну носить аперіодичний характер, час регулювання складає tp = 150 с.

Перехідний процес по температурі з оптимальними параметрами більш швидкодіючий: час регулювання складає

tp = 50 с, перерегулювання h = 10%. Час відпрацювання обурючого впливу по подачі газу становить в обох випадках близько 30 с.

Дані показники є задовільними.

У досліджуваній САР проведено аналіз на підвищену сприйнятливість до наявності шумів у вступнику на регулятор температури сигналі помилки. Для цього на вихід суматора головною зворотного зв’язку поданий сигнал з генератору білого нормального шуму. Заданий широкосмуговий гаусовський шум зі стандартним відхиленням, рівним 10 °С. Як видно, з мал. 6 САР легко справляється зі своєю задачею.

Таким чином, результати моделювання показали працездатність каскадної САР і можливість застосування розроблених систем, основними показниками якості яких виступають:

- Відсутність статичної помилки.

- Час регулювання – порядку 100 сек.

- Аперіодичний характер перехідних процесів з допустимим перерегулюванням до 10%.

- Задовільний час відпрацювання сигналів уставок і обурень порядку 30 сек.

- Компенсація як контрольованих, так і неконтрольованих збурень за рахунок обраного принципу управління по відхиленню з підлеглим регулюванням.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Висновки

- Розглянуто технологічний процес охолодження сірководневих газів як об’єкт управління. Основним джерелом збурень є витрата і температура газу, а температура повітря і питомі теплоємності речовин постійні. В якості базового об’єкта управління для дослідження системи автоматичного управління температурою на виході з теплообмінника обраний технологічний процес охолодження сірководневих газів з 750 °С до 450 °С.

- Показано, що стабілізація відношення витрат G1/G2 = g° дозволяє зменшити вплив нелінійності в математичній моделі. Аналіз структурних схем систем автоматичного управління об’єктами даного класу показав, що добре зарекомендували себе комбіновані автоматичні системи регулювання, в яких забезпечується компенсація основних збурень і вводиться зворотній зв’язок по регульованою координаті.

- Результати моделювання каскадної САР з різними варіантами налаштувань ПІ-регуляторів показали хороші показники якості системи.

- Надалі буде проведено дослідження динаміки САУ з урахуванням тепловтрат у навколишнє середовище і нелінійності початкових умов.

Перелік посилань

- Виробнича інструкція апаратника виробництва сірчаної кислоти Авдіївського коксохімічного заводу. – Авдіївка, 2013. – 57 с.

- Кравченко А. Д., Жукова Н. В. Система автоматичного управління температурою вихідного потоку з теплообмінника змішування. Матеріали ХVI міжнародної молодіжної наукової конференції

Севергеоекотех-2014

: (6–28 березня 2014 р.); ч. 1. – Ухта, УГТУ, 2013. - Денисенко В. ПІД регулятори: питання реалізації (частина друга). – С_Пб., 2004. – 723 с.

- Кузьменко Н. В. Автоматизація технологічних процесів та виробництв: Учеб. Посібник. – Ангарськ 2005, АГТА. – 78 с.

- Дорф Р., Бишоп Р. Сучасні системы управління. Пер. з англ. Копилова Б. И. – М.: Лабораторія базових знаннь, С_Пб., 2002. – 832 с.

- Кім Д. П. Теорія автоматичного управління. Т.2. Багатовимірні, нелінійні, оптимальні та адаптивні системи: Навч. Посібник. – М.: ФІЗМАТЛІТ, 2004. – 464 с.

- Клиначев Н. В. Теорія систем автоматичного регулювання та управління: Навчально-методичний комплекс. – Челябінськ, 2005. – 652 с.

- Черних И. В.

Моделювання електротехничних пристроів в Matlab, SimPowerSystems и Simulink

. – 2008 р. - Лагшенков Г. И., Полоцький Л. М. Автоматизація аиробничих процесів в хімічній промисловості. – М.: Хімія, 1982. – 377 с.

- Маньковський О. Н. Теплообмінна апаратура хімічних виробництв. – Л.: Хімія, 1976. – 348 с.