Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Цілі та задачі дослідження

- 3. Огляд досліджень та розробок

- 3.1. Аналіз процесу провітрювання шахтної підготовчої виробки як об'єкта автоматичного управління.

- 3.2. Огляд існуючих систем автоматичного керування провітрювання шахтної підготовчої виробки. Напрямок удосконалення базової системи автоматичного управління.

- 3.3. Аналітичне дослідження функціональних властивостей вентиляційних установок при управлінні провітрювання підготовчої шахтної виробки.

- 3.4.Обґрунтування схемотехнічних рішень по системі автоматичного управління провітрювання підготовчої шахтної виробки.

- Висновки

- Перелік посилань

Вступ

Процес провітрювання підготовчої виробки газової вугільної шахти є важливим технологічним процесом, який забезпечує подачу в забій достатньої кількості повітря для роботи трудящих і нормалізацію параметрів рудничної атмосфери при збільшенні концентрації метану понад допустимі норми за правилами безпеки у вугільних шахтах (ПБ) [1]. Відповідно до вимог ПБ провітрювання підготовчих виробок газової вугільної шахти забороняється провітрювати за рахунок загальношахтної дифузії, виключаючи тупики довжиною до 6 м, що примикають до стовбурів. Провітрювання підготовчих шахтних виробок повинно проводитися за допомогою вентиляторів місцевого провітрювання (ВМП).

Для провітрювання підготовчих шахтних виробок використовуються осьові і відцентрові вентилятори, з електричним і пневматичним приводами , в спеціальному виконанні для шахтах, небезпечних по газу і пилу. Найбільше застосування знайшли осьові вентилятори серії ВМ: ВМ-4, ВМ-5М, ВМ-6М, ВМ-8М, ВМ-12М [3]. Для провітрювання виробок великої довжини використовуються і відцентрові вентилятори, наприклад, вентилятори ВМЦ-6, ВМЦ-8, ВМЦГ-7, що мають велику подачу (до 20 м3/c) і розвиваючі високий тиск (до 600-900 кПа). Всі зазначені вентилятори мають вибухобезпечне виконання електродвигунів, наприклад, 3ВР, ВАО2-280, ВАО2-315, ВАО2-355.

Повітря в забій подається по вентиляційному трубопроводу діаметром до 800 мм.

1. Актуальність теми

При проведенні підготовчих виробок на газових шахтах за допомогою прохідницьких комбайнів або буропідривних способом можливе виділення метану понад допустимі норми по ПБ, що є небезпечним для робітників, знижує продуктивність засобів механізації, існує можливість загазування, що може призвести до виникнення аварійної ситуації. Одним із способів запобігання аварійних ситуацій, стабілізації режимів роботи засобів механізації в підготовчій шахтної виробки є управління процесом провітрювання. Тому тема магістерської роботи є актуальною.

2. Мета і задачі дослідження та заплановані результати

Метою магістерської роботи є підвищення ефективності процесу провітрювання шахтної підготовчої виробки і безпеки ведення гірничих робіт за рахунок удосконалення системи автоматичного управління на основі дослідження функціональних властивостей вентиляційних установок, обґрунтування параметрів і алгоритмів управління.

Основні задачі дослідження:

- Аналіз процесу провітрювання шахтної підготовчої виробки як об'єкта автоматичного управління.

- Огляд існуючих систем автоматичного керування провітрювання шахтної підготовчої виробки. Напрямок удосконалення базової системи автоматичного управління.

- Аналітичне дослідження функціональних властивостей вентиляційних установок при управлінні провітрювання підготовчої шахтної виробки.

- Обгрунтування схемотехнічних рішень по системі автоматичного управління провітрювання підготовчої шахтної виробки.

3. Огляд досліджень та розробок

3.1 Аналіз процесу провітрювання шахтної підготовчої виробки як об'єкта автоматичного управління.

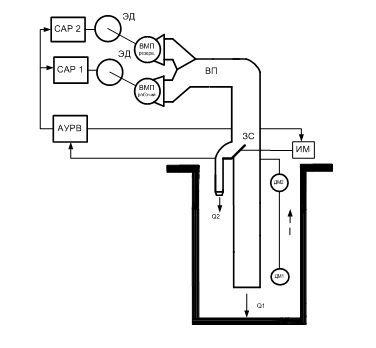

Провітрювання підготовчих шахтних виробок великої довжини як правило, здійснюється нагнітальним способом з використанням одного або декількох встановлених паралельно вентиляторів, що працюють на трубопровід великого діаметра або на два паралельних трубопроводу, або каскадної установкою декількох вентиляторів на початку трубопроводу [4]. Технологічна схема нагнітального способу провітрювання наведена на рисунку 3.1.

Рисунок 3.1 – Технологічна схема нагнітального способу провітрювання (анімація: 11 кадрів, 5 циклів повторення, 163 килобайт)

При нагнітальному способі провітрювання ВМП встановлюється у виробці зі свіжим струменем на відстані не менше 10 м від гирла підготовчої виробки з тим, щоб він не захоплював повітря з вихідного струменя і не працював на рециркуляцію, а подача ВМП не повинна перевищувати 70 % кількості повітря, що подається до місця установки за рахунок проходить наскрізною струменя.

Основні вимоги ПБ до вентиляторів ВМП, як об'єктам автоматизації, наступні:

– Вентилятори ВМП повинні працювати безперервно;

– У разі зупинки вентилятора ВМП або порушення вентиляції в підготовчій виробці, напругу з електроустаткування повинно бути знято;

– На газових шахтах, підготовчої виробки повинні бути обладнані резервним вентилятором з резервним електроживленням, який повинен включатися в роботу при зупинці працюючого вентилятора;

– На шахтах III категорії і вище підготовчі виробки довжиною 50 м і більше, в яких виділяється метан, повинні обладнуватися пристроями для розгазування.

Швидкість руху повітря встановлюється ПБ у вугільних шахтах, виходячи з необхідності виключення місцевих і шарових скупчень метану, видалення з проведеної виробки в найкоротший розрахунковий час отруйних продуктів вибуху і створення нормальних температурних умов у виробці. Регулювання подачі вентилятора ВМП потрібно для забезпечення розрахункового значення витрати повітря в залежності від змінної протяжності виробітку; прогнозного метановиділення; числа людей, що працюють у виробці; мінімальній швидкості повітря у виробці; мінімальної швидкості повітря в при забійній просторі з урахуванням температури; по газах, що утворюються при вибухових роботах в забої виробки; витоків повітря з вентиляційного трубопроводу [4].

До загазування відносяться всі випадки з перевищенням норм концентрації метану в поперечному перерізі гірничих виробок у світлі й у відкритих, що не закладених породою або іншими матеріалами куполах. При розгазування підготовчої шахтної виробки здійснюється розбавлення рудничного газу (метану, вуглекислого газу і т.п.), взагазірованних гірничих виробках до встановлених норм, який здійснюється в суворому дотриманні вимог ПБ. Розгазування має здійснюватися відповідно до інструкції з розгазування гірничих виробок та боротьби зі шаровими і місцевими скупченнями метану. Концентрація метану в місці злиття вихідної і свіжої струменів повітря не повинна перевищувати 1 %. Для зниження підвищеної концентрації рекомендується застосовувати спеціальні пристрої, які повинні бути розташовані у виробці на відстані 5–10 м від її гирла.

Вимоги до системи автоматичного провітрювання підготовчої шахтної виробки наступні:

1. Здійснювати дистанційне керування і автоматичне керування робочим і резервним вентиляторами ВМП.

2. Здійснювати контроль надходження повітря в забій та забезпечувати автоматичне відключення групового апарату системи електропостачання з моменту порушення заданого режиму провітрювання виробки.

3. Забезпечити при необхідності автоматичне регулювання робочого режиму вентилятора ВМП.

4. Забезпечити автоматичне розгазування шахтної підготовчої виробки в разі її загазування.

5. Здійснювати обробку і відображення в табличному і графічному вигляді на мнемощіте, моніторі або панелях візуалізації диспетчера шахти поточних параметрів виробки.

6. Ведення бази даних з технологічною інформацією, її архівування та резервування.

3.2 Огляд існуючих систем автоматичного керування провітрювання шахтної підготовчої виробки. Напрямок удосконалення базової системи автоматичного управління.

Апаратура автоматичного контролю провітрювання тупикових виробок призначена для автоматичного безперервного контролю кількості повітря, що надходить по вентиляційному трубопроводу до вибою тупикової виробки, провітрюваної вентиляторами місцевого провітрювання (ВМП), в шахтах небезпечних по газу і пилу, і автоматичного захисного відключення електроенергії при порушенні нормального режиму провітрювання. При спільному використанні з апаратурою телемеханіки можливо автоматизоване управління робочим і резервним ВМП від диспетчера шахти.

Апаратура контролю провітрювання тупикових виробок АКТВ призначена для автоматизованого місцевого та дистанційного керування вентиляторами місцевого провітрювання (ВМП), відключення електроживлення при відхиленні від заданого режиму провітрювання виробок, видачі диспетчеру через систему телемеханіки інформації про провітрювання тупикової виробки.

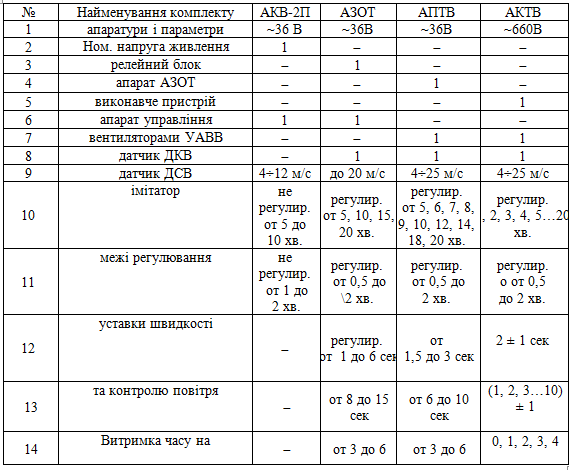

У таблиці 3.1 наведено основні технічні характеристики існуючої апаратури автоматичного контролю провітрювання тупикових виробок типу АКВ-2П, АЗОТ, АПТ, АКТВ.

Таблиця 3.1 – Основні технічні параметри апаратури автоматичного контролю провітрювання тупикових виробок

3.3 Аналітичне дослідження функціональних властивостей вентиляційних установок при управлінні провітрювання підготовчої шахтної виробки

У роботі розглянуто два режими провітрювання підготовчої шахтної виробки: нормальний, при збільшенні довжини виробки і за умови перевищення допустимих норм концентрації метану, загазування.

Перший режим. В ході проведення проходки підготовчої виробки, її довжина постійно збільшується. Одночасно збільшується і потреба в кількості повітря , що показано далі на прикладі розрахунку необхідної кількості повітря В. М. Бажанова при збільшенні підготовчої виробки від 10 до 3000 м. Виробка має перетин S=10м2. Вентилятор ВМП типу ВЦПД-8. Вентиляційний трубопровід діаметром d=0,8 м. Початкова концентрація газів с0=1 %, допустима СД=0,008 %. Відстань від кінця трубопроводу до вибою l0=10 м. Час провітрювання t=1800 с.

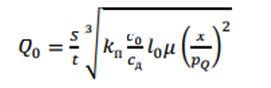

Витрата повітря для нормального режиму провітрювання підготовчої шахтної виробки розраховується за формулою [7]:

де Q0 – необхідний витрата повітря, м3/c; S – перетин виробки, м2; t – час провітрювання, с; kп – коефіцієнт початковій концентрація метану; l0 – відстань від кінця трубопроводу до вибою, м; x – довжина виробки, м; pQ – витоку трубопроводу, м3/c; С0 – початкова концентрація газів, %; СД – допустима концентрація, %.

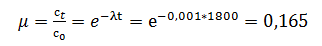

Поправка на зменшення концентрації вибухових газів, унаслідок їх поглинання визначається як:

Необхідна подача вентилятора Q визначається як:

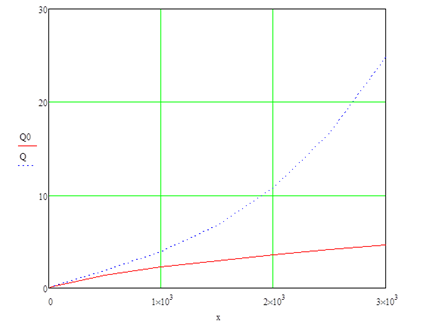

На підставі наведених формул, на ЕОМ побудовані графіки витрати повітря Q0 необхідного для провітрювання підготовчої виробки і подачі Q вентилятора ВМП залежно від довжини виробки.

Рисунок 3.2 – Залежність витрати повітря від довжини виробк

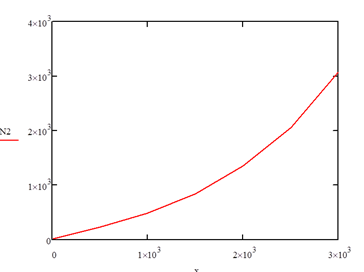

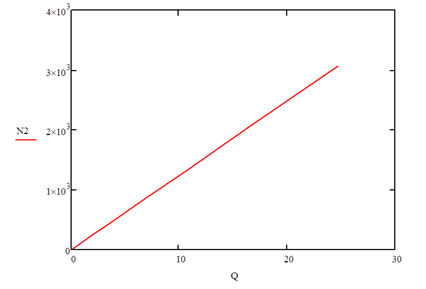

Розрахунок частоти обертання вентилятора для забезпечення необхідної подачі при зміні довжини виробки використовується наступна формула:

де N1 – максимальна частота обертання вентилятора ВЦПД – 8, N1=2980 об/хв; N2 – частота обертання вентилятора для забезпечення необхідної подачі вентилятора, при зміні довжини виробки; Q1 – максимальна подача вентилятора ВЦПД – 8, Q1 = 24 м3/c; Q2 – необхідна подача вентилятора для провітрювання підготовчої шахтної виробки.

На рисунку 3.3 і 3.4 представлені графік залежності частоти N2 від довжини виробки і графік залежності N2 від не обходимо витрати повітря для провітрювання підготовчої шахтної виробки.

Рисунок 3.3 – Залежність частоти обертання вентилятора ВМП від довжини виробки

Рисунок 3.4 - Залежність частоти обертання вентилятора ВМП від витрати повітря

Таким чином, для підвищення ефективності провітрювання підготовчих виробок необхідно регулювати подачу вентилятора ВМП.

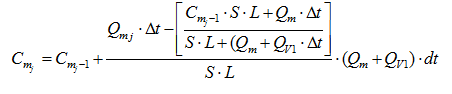

Другий режим. Для моделювання на ЕОМ процесу провітрювання підготовчої шахтної виробки в разі перевищення норм концентрації метану, використано математичний пакет MathCAD .

Для розрахунку концентрації метану в підготовчій шахтної виробці прийняті вихідні дані: довжина підготовчої виробки L=100 м, перетин підготовчої виробки S=14 м, подача вентилятора Qv=4 м3/c, інтенсивність виділення метану у виробці Qm=0,05 м3/c, початкове значення концентрації метану Cm0=0,02 м3/c., Час провітрювання t=1800с.

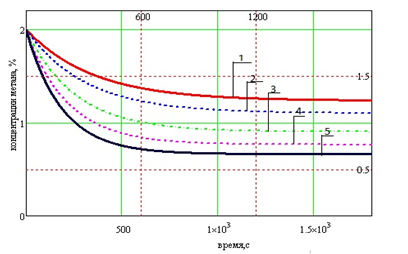

Розрахунок концентрації метану в підготовчій шахтної виробки здійснюється як:

де dt – крок дискретизації за часом; j – кількість кроків розрахунку.Результати розрахунків наведено на рисунку 3.5

Рисунок 3.5 – Залежність концентрації метану у вибої виробки довжиною 100 м від часу при різних значеннях подачі вентилятора

На рисунку 3.5 позначено: 1 – залежність концентрації метану при подачі ВМП Qv=4 м3/c; 2 – залежність концентрації метану при подачі ВМПQv=4,5 м3/c; 3 – залежність концентрації метану при подачі ВМП Qv = 5,5 м3/c; 4 – залежність концентрації метану при подачі ВМП Qv = 6,5 м3/c, 5 – залежність концентрації метану при подачі ВМП Qv=7 м3/c;

Результати моделювання показують, що при збільшенні подачі вентилятора ВМП при різній довжині підготовчої виробки зменшується час видалення метану з виробки, що важливо при розгазування підготовчої виробки в разі перевищення допустимих норм концентрації метану.

3.4 Обгрунтування схемотехнічних рішень по системі автоматичного управління провітрювання підготовчої шахтної виробки.

Для підвищення ефективності провітрювання підготовчих виробок необхідно автоматично управляти процесом провітрювання в залежності від поточних значень нормованих параметрів рудничної атмосфери виробки, її загазування, подачі повітря в забій і працездатності вентиляторів. На рисунку 3.6 приведена пропонована структурна схема системи автоматичного управління процесом провітрювання підготовчої виробки газової шахти.

Рисунок 3.6 – Структурная схема системи автоматичного управління процесом провітрювання підготовчої виробки газової шахти

Підсистема моніторингу та диспетчерського управління це програмно-апаратний комплекс диспетчера шахти для збору, зберігання і відображення інформації в режимі реальному часу про протікання та управління процесом провітрювання підготовчої виробки

Підсистема аерогазового контролю параметрів рудничної атмосфери в підготовчій виробці призначена для безперервного місцевого та централізованого контролю величин швидкості повітря і метану в гірничій виробці, видачі сигналу на автоматичне відключення електричної енергії контрольованого об'єкта при досягненні гранично допустимої концентрації метану.

Підсистема автоматичного управління вентиляторами ВМП призначена для управлін-ня вентиляторами місцевого провітрювання ВМП і відключення електропостачання електроспоживачів, як можливого джерела ініціювання вибуху метано-повітряного середовища, при відхиленні від заданого режиму провітрювання підготовчої виробки

Підсистема моніторингу та диспетчерського управління являє собою SCADA-систему. В даний час існує велика кількість SCADA-систем, деякі види яких застосовуються і для вугільних шахт. Наприклад, SCADA TRACE MODE 6 Adastra система виробництва Research Group, Ltd , яка використовується в уніфікованої телекомунікаційної системи диспетчерського контролю та автоматизованого керування гірничими машинами і технологічними комплексами типу УТАС

Підсистема аерогазового контролю параметрів рудникової атмосфери може бути реалі-зована з використанням відомих аналізаторів метану АТ1.1, АТ3.1, АТБ, вимірювача швидкості і напряму руху повітря ІСНВ або сучасних розробок – підсистеми управління параметрами навколишнього середовища шахти системи УТАС, системи аерогазового захисту типу SMP-NT / та інших.

Підсистема автоматичного управління вентиляторами ВМП може бути реалізована з використанням апаратури контролю надходження повітря в тупикові виробки АПТВ або аналогічної типу АКТВ. Для автоматичного регулювання подачі вентилятора ВМП підсистема повинна містити спеціальну систему автоматичного регулювання, залежно від прийнятого способу регулювання вентилятора.

Для підсистеми автоматичного управління розгазуванням підготовчої виробки не існує технічних засобів автоматизації для управління розгазування. В «Інструкції з розгазування гірничих виробок, розслідування, обліку та попередження загазувань» наведено порядок роз-газування і конструкція спеціального пристрою для «ручного» розгазування підготовчої виробки [5].

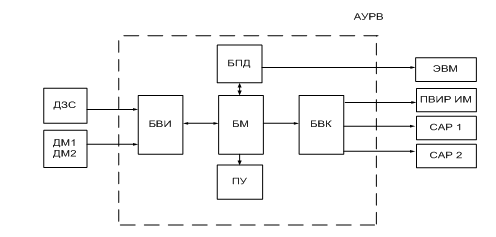

На рисунку 3.7 наведена структурна схема пристрою АУРВ. На рисунку 3.7 позначено: ДЗС – датчик контролю положення заслінки ЗС (відкрита, закрита) ДМ1, ДМ2 – датчики контролю концентрації метану; БВІ – блок введення інформації; БМ – блок мікроконтроллера; БДП – блок передач даних; БВК – блок виведення команд; ПУ – пульт місцевого управління; ЕОМ – промисловий комп'ютер підсистеми моніторингу та диспетчерського управління провітрювання підготовчої виробки; ПВІР ВМ – пускач електродвигуна виконавчого механізму; САР 1 – система автоматичного регулювання подачі ВМП робочого; САР 2 – система автоматичного регулювання подачі ВМП резервного.

Рисунок 3.7 – Структурна схема пристрою АУРВ

Структурна схема підсистеми автоматичного управління розгазуванням підготовчої виробки газової шахти наведена на рисунку 3.8

Рисунок 3.8 – Структурна схема підсистеми автоматичного управління розгазуванням підготовчої виробки

На рисунку 3.8 позначено: АУРВ – пристрій автоматичного управління розгазування тупикової виробки; ДЗС – датчик контролю положення заслінки ЗС (відкрита, закрита); ВМ – виконавчий механізм заслінки ЗС; ДМ1 і ДМ2 – датчики метану; ПВІР ВМ – пускач електродвигуна виконавчого механізму; Q1 – подача вентилятора ВМП, Q2 – витрата повітря через розгазовуючий трубопровід; ЕД – приводний електродвигун вентилятора ВМП; ВП – вентиляційних трубопровід (повітропровід); САР1, САР2 – система автоматичного регулювання подачі відповідно робочого і резервного вентилятора ВМП.

Згідно з правилами безпеки у вугільних шахтах для провітрювання підготовчої виробки газової шахти застосовуються два вентилятори ВМП, один робочий, другий – у резерві. Вибір вентилятора ВМП для роботи здійснюється підсистемою автоматичного управління вентиляторами ВМП. Паралельна робота вентиляторів ВМП не передбачена.

Для розгазування підготовчої виробки, в повітропроводі ВП пропонується використовувати спеціальну заслінку ЗС з електроприводом ВМ, яка розміщується в тупикової частині повітропроводу в 5–10 м від гирла виробки. Регулюючи положення заслінки ЗС, частина повітря Q2 з повітропроводу скидається через невеликий відрізок труби з турболізатором в гирлі виробки для розмішування концентрації метану у вихідному струмені до нормативного значення – 1%.

Датчик ДМ1 встановлюється в при вибійному просторі підготовчої виробки – під покрівлею на відстані 3–5 м від вибою на стороні, протилежній вентиляційному трубопроводу. Уставка спрацьовування датчика – 2%. Датчик ДМ2 встановлюється у вихідному струмені підготовчої виробки – на відстані 10–20 м від гирла виробки під покрівлею на боці, протилежному вентиляційному трубопроводу. Уставка спрацьовування датчика – 1%. Датчики ДМ1 і ДМ2 не входять до складу підсистеми аерогазового контролю параметрів рудникової атмосфери.

Алгоритм управління автоматичним розгазування підготовчої виробки наступний. При досягненні концентрації метану в забої виробки значення 2% (фіксується датчиком ДМ1) пристрій АУРВ формує повідомлення диспетчеру шахти – "Місцеве скупчення метану". Одночасно в автоматичному режимі надходить команда на САР1 працюючого вентилятора ВМП для збільшення подачі вентилятора до номінального значення. Далі здійснюється контроль концентрації метану у вихідному струмені повітря в гирлі виробки (датчик ДМ2). Якщо контрольне значення концентрації метану перевищити 1%, то пристрій АУРВ формує повідомлення диспетчеру шахти – "Загальне загазування виробки" і передає команду на автоматичне відкриття заслінки ЗС (команда передається в пускач ПВІР для його включення). Після відкриття заслінки ЗС триває контроль концентрації метану в при вибійному просторі і в гирлі виробки. При зниженні контрольованих величин до нормованих значень заслінка ЗС закривається і частота обертання приводного електродвигуна ЕД працюючого вентилятора ВМП переключається на необхідну частоту згідно розрахунку для провітрювання виробки в нормальному режимі. Пристрій АУРВ формує повідомлення диспетчеру шахти – "Виробка розгазована". Слід зазначити, що коефіцієнт співвідношення а=Q2/ Q1 лишається постійним протягом усього часу розгазування.

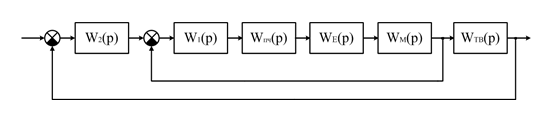

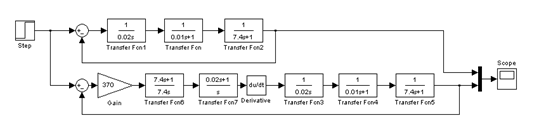

Система регулювання електроприводом ВМП виконана у вигляді двоконтурної системи підпорядкованого регулювання з наявністю в кожному контурі регулятора і об'єкта регулювання. При цьому весь внутрішній контур регулювання швидкості ВМП є об'єктом регулювання відносно зовнішнього контуру швидкості. Внутрішній контур підлеглий задачі регулювання вихідної величини зовнішнього контуру. Структурна схема САР вентиляторної установки наведена на рисунку 3.9

Рисунок 3.9 – Структурна схема системи автоматичного управління процесом провітрювання підготовчої виробки газової шахти

На рисунку 3.9 позначено:

W1 (г) і W2 (р) – передавальні функції відповідно регулятора внутрішнього і зовнішнього контуру; WПЧ (р) – передавальна функція перетворювача частоти; WЕ (р) і WМ (р) – передавальні функції відповідно до електромагнітних і механічної складових двигуна; WТВ (р) – передавальна функція підготовчої виробки.

При ступінчастому керуючого дії настройки контуру здійснює на оптимум по модулю, суть якого полягає в прагненні зробити модуль частотної характеристики замкнутого контуру в широкій смузі частот близьким до одиниці.

Структурна схема САР з ПІД-регулятором приведено рисунку 3.10

Рисунок 3.10 – Структурна схема САР з ПІД - регулятором

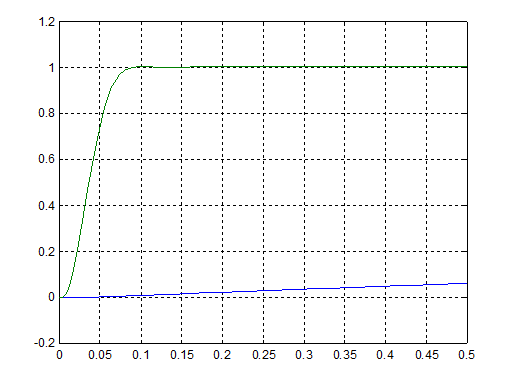

Перехідний процес наведено на рисунку 3.11

Рисунок 3.11 – Переходный процесс в САР с ПИД-регулятором

Отримано такі показники якості:

– Перерегулювання σ=0 %;

– Тривалість перехідного процесу tп=0.11 с

Висновки

У результаті проведеного аналізу підготовчої шахтної виробки як об'єкта автоматичного управління сформульовані вимоги до даної системи. Проведено огляд існуючої апаратури системи автоматичного керування провітрюванням шахтної підготовчої виробки

У роботі розглянуто два режими провітрювання підготовчої шахтної виробки, в першому випадку при нормальному режимі із збільшенням довжини виробки, у другому – при перевищенні допустимих норм концентрації метану. Дослідження на ЕОМ процесу провітрювання шахтної підготовчої виробки показали, що для ефективного провітрювання необхідно збільшувати подачу вентилятора ВПМ за рахунок збільшення частоти обертання приводного двигуна, так як внаслідок цього були отримані відповідні результати, які характеризують менший час видаленні метану з виробки, що є ефективним при загазування підготовчої шахтної виробки.

Для системи автоматичного керування провітрюванням шахтної підготовчої виробки шахти відповідно до сформульованими вимогами, запропонована дворівнева комп'ютерної-інтегрована система управління з використанням промислової шини. На верхньому рівні верхньому рівні управління розташована підсистема моніторингу та диспетчерського управління, а на нижньому три підсистеми, відповідні важливість справ управління: підсистема аерогазового контролю параметрів рудникової атмосфери в підготовчій виробці, підсистеми автоматичного управління вентиляторами ВМП і підсистема автоматичного розгазування підготовчої виробки.

У роботі обгрунтовано параметри і структура автоматичного управління процесом провітрювання шахтної підготовчої виробки, розглянута система регулювання електроприводом ВМП, яка виконана у вигляді двоконтурної системи підпорядкованого регулювання з наявністю в кожному контурі регулятора і об'єкта регулювання. Отримані перехідний процеси, найбільш прийнятні показники якості: перерегулювання σ=0 %, тривалість перехідного процесу tп=0.11с.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2014 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

1. Александров С. Н. , Булгаков Ю. Ф. , Яйло В. В. Охрана труда в угольной промышленности: Учебное пособие для студентов горных специальностей высших учебных заведений / Под общей ред. Ю. Ф. Булгакова. – Донецк: РИА ДонНТУ, 2007.– 516 с.

2. Ушаков К. З. , Бурчаков А. С. , Пучков Л. А. , Медведев И. И. Аэрология горных предприятий: Учебник для вузов. – М.: Недра, 1987.– 421 с.

3. Правила безпеки у вугільних шахтах. Наказ Державного комітету України з промислової безпеки, охорони праці та гірничого нагляду № 62 від 23.03.2010. – 150 с.

4. НПАОП 10.0-5.19-04 «Инструкция по контролю состава рудничного воздуха, определению газообильности и установлению категорий шахт по метану» приказ Государственного комитета Украины по надзору за охраной труда от 26.10.2004 г. № 236.

5. НПАОП 10.0-5.22-04. «Инструкция по разгазированию горных выработок, расследованию, учету и предупреждению загазирований» приказ Государственного комитета Украины по надзору за охраной труда от 26.10.2004 г. № 236.

6. Научные основы автоматизации в угольной промышленности: опыт и перспективы развития: монография / В. Г. Курносов, В. И. Силаев; Междунар. институт независимых педагогических исследований МИНПИ – ЮНЕСКО, ОАО «Автоматгормаш им. В. А. Антипова». – Донецк: изд-во «Вебер» (Донецкое отделение), 2009. – 422 с.

7. Пак В. В. , Иванов С. К. , Верещагин В. П. Шахтные вентияляционные установки местного проветривания. – М.: Недра, 1974. – 240 с.

8. Автоматизація технологічних процесів підземних гірничих робіт.Підручник/А. В. Бубліков, М. В. Козарь, С. М. Проценко та ін., під заг. ред. В. В. Ткачова – .: Національний гірничий університет, 2012. – 304 с.