Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Раскрытие темы

- 3.1 Исследование существующих схем

- 3.2 Разработка альтернотивной схемы

- 3.3 Обзор локальных источников

- Выводы

- Список источников

Введение

Магистерская работа посвящена исследованию вторичных источников сырья, а именно отходов металлургии. Цель работы — поиск более рационального решения по комплексной переработке отвального шлака, с целью достичь безотходности производства и большей экономической выгоды. Решения, полученые в этой работе, основаны на экспериментальных данных и прошли полупромышленные испытания.

1. Актуальность темы

К сожалению, человечество сталкивается с ограниченностью ресурсов земли. В связи с этим все больше и больше набирает актуальность поиск дополнительного источника сырья. Такими дополнительными источниками сырья могут служить отходы уже существующих производств.

Использование и переработка вторичных источников сырья является привлекательным не только в плане получения полезных компонентов, но и дает ощутимый положительный экологический эффект, а также освобождает новые площади земли, и при нестандартном управлении производством позволит убрать затраты на складирование отходов из графы себестоимости производства.

2. Цель и задачи исследования, планируемые результаты

В наши дни переработка и комплексное использование вторичных источников сырья только набирает обороты. Активно разрабатываются угольные терриконы и шламоотстойники. Целью исследований является определение обогатимости и усоверщенствование схемы для комплексной переработки и использования металлургического шлака. К задачам работы относится исследование уже существующих схем, разработать альтернативный более экономически рентабельный метод.

3. Раскрытие темы

3.1 Исследование существующих схем

Существующие решения данной проблемы имеют ряд технологических в основном направлены на получения гранулированного шлака для дорожного строительства.

Рис.1. Тридиционая схема переработки отвального шлака

1–исходный материал; 2–бульдозер; 3–приемное отделение; 4–приемная решотка (300мм); 5–итатель; 6–галтовочный барабан; 7–пробоотборник; 8–кабина управления; 9–конвейер; 10–валковая дробилка; 11–конвейер; 12–грохот; 13, 14–конвейер; 15, 16–пробоотборник; 17; 18–бункер гран.шлака; 19–элеватор; 20–аэроклассификатор; 21–трубный сепаратор; 22–циклон; 23–воздуходувка; 24–пылкуловитель; 25–рукавный фильтр; 26–конвейер; 27–магнитный сепаратор; 28–конвейер; 29–бункер гран шлака; 30–бункер металлизированого продукта; 31–бункер; 32, 33–вентиляция; 34-шлакоприемник; 35–пульт прийома; 36–склад мелкого шлака; 37–трубный сепаратор; 38–бункер металлизированой пыли.

Схема переработки (рис.1) включает одну стадию сортировки для отдиления просипи, затем материал дробят.

Предварительно на конвейере из материала извлекаются крупные металлические частицы.

После дробления металлоотделитель с ленты выбирает металлизирование части, затем осуществляется грохочение на два товарных класса шлака, крупный и средний классы, которые по пути в бункер на конвейера проходят через металоотделитель для отделения остатков магнитной фракции.

Затем мелкий класс отправляется на обеспыливание и аэроклассификацию и после класс, -0,3 проходит через трубный магнитный сепаратор, а класс 10–0,3 отправляют на магнитную сепарацию после которой получают товарную магнитную фракцию.

Суммарный выход магнитного концентрата по этой схеме равен 4–5%. Выход сортированного шлака для продажи в дорожную промышленность равен 65–80%. Остальная мелочь отправляется обратно на отвал и ее выход составляет 10–20%.

Не совершенство этой схемы в том что с крупнокусковым классифицированным шлаком теряется большая часть металлических включений.

3.2 Разработка альтернотивной схемы

Разработанная схема переработки металлургического шлака которая позволяет достичь степени извлечения 90–95%.

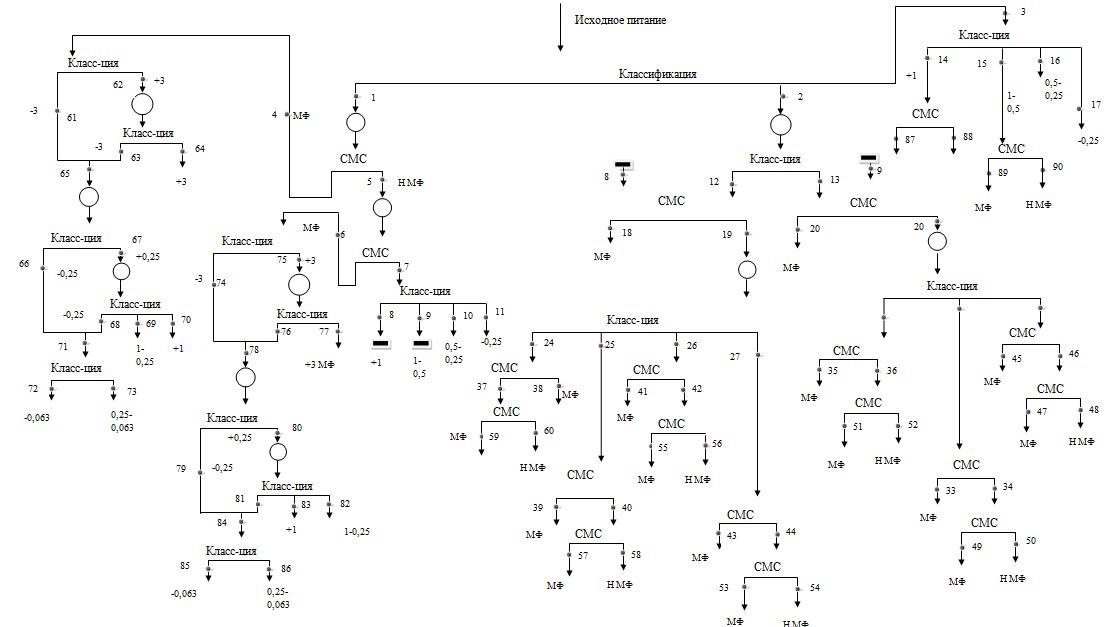

Изучение исходной пробы заключается в проведении экспериментов на дробимость и классифицируемость материала. Исследования подтвердили вывод, что данный материал очень хрупкий и обладает высокой прочностью. На основании выводов приняты к применению щековые типы дробилок. Для мелкодисперсного материала необходимо применять метод аэроклассификации. Эффективность данного метода позволяет отказаться от мокрых видов классификации что упрощает схему обогащения отсутствием водно-шламового хозяйства.Полное раскрытие пробы и проведение гранулометрического анализа позволило изучить составляющие шлака и иметь полное представление о наличии металлизированных включений в нем. Конечная схема комплексной переработки включала 90 точек опробования технологического процесса как на рис.2.

Рис.2.Схема исследований отвального шлака на обогатимость

На основании этой схемы были сделаны выводы о дробимости, магнитных свойствах материала и подобраны оптимальные магнитные классы и степени дробления и измельчения позволили разработать упрощенную схема для получения конечных 8 продукта и имеет вид как на рис.3.

Рис.3. Разработанная схема по переработки отвального шлака

Исходный материал поступает на предварительная отборку не дробимых кусков. Затем материал поступает на грохот и выделяют класс +40 который идет в щековую дробилку.

После дробления материал смешивается с классом -40 и по конвейеру проходит через железоотделитель на котором выделяется магнитная фракция +10 (1 продукт).

По конвейеру не магнитные сростки проходят дальше на классификацию по 10 мм и класс +10 направляется в щековую дробилку.

Затем он снова смешивается с классом -10 мм и проходит выборку магнитной фракции металлоотделителем на конвейере.

Получаем магнитную фракцию 2 класс 10–3 мм. Не магнитная фракция направляется на грохочение по 3мм.

Надрешетный продукт отправляется на дробление в валковую дробилку.

После валковой дробилки поступает материал поступает на классификацию по 1 мм где надрешетный продукт является магнитной фракцией класс 3–1мм продукт 3. А подрешетный продукт направляется на измельчение.

Анализ процесса операции дробления в валковой дробилке позволяет выделить магнитную фракцию за счет того, что частицы металла не измельчаются в валковой дробилке, а разклюпываются, то есть валковая дробилка служит прокатным станом и увеличивает размеры металлической частицы. Частицы шлака дробятся в валковой дробилке.

В итоге мы получаем увеличение металлических частиц примерно в два раза как на рис.4.

Рис.4. Анимация процесса расплостования металлизированых частиц в валковой дробилке

(Оъем 185 кб, 6 кадров, задержка между кадрами 0,4мс)

А частицы шлака подвергаются элементарному процессу измельчения. Чистоту продукта 3 можно регулировать за счет размера ячейки сита на грохоте после валковой дробилки. Подрешетный продукт поступает на измельчение в мельницу, а затем проходит аэроклассификацию по зерну 0,074 мм. Класс -0,074 это клинкер продукт 8. В данной операции в силу вступают прочностные свойства шлака и металла. Металл по своим свойствам более пластичный чем шлак. На основании этих свойств нам необходимо в данной операции учесть влияние загрузки измельчающих тел, и направить усилия на оттирку с поверхности металла частиц шлака. Класс +0,074мм отправляется на классификацию по 0,5 мм. Классы 1–0,5 и 0,5–0,074 по отдельности направляются на магнитную сепарацию.

После магнитных сепараций получаем магнитный продукт 4 и 6 и не магнитный продукт 5 и 7 которые отправляются в мельницу на до раскрытие.

3.3 Преимущества и недостатки разработанной схемы

Среднее содержание железа по данному эксперименту 76,9, а выход концентрата составил 19,9%.

Данная схема способна обеспечить выход магнитных фракций 15–22 %, в зависимости от исходного качества рядового шлака.

Таблица 1–баланс продуктов по разроботанной схеме.

№ продукта |

Выход; % |

Содержание Fe; % |

1 |

8,65 |

81,1 |

2 |

0,62 |

67,1 |

3 |

0,77 |

80,6 |

4 |

1,85 |

78,6 |

5 |

0,88 |

65,1 |

6 |

4,15 |

77,5 |

7 |

2,98 |

67,6 |

8 |

80,1 |

1,35 |

Итого |

100 |

16,39 |

Продукты 1, 2, 3, 4, 5, 6 и 7 — это железосодержащий концентрат с содержанием 60–80% железа в зависимости от исходного качества рядового шлака.

Цена такого концентрата ориентировочно 110$ за тонну.

Продукт 8 является клинкерной составляющей которую планируется поставлять на цементные заводы по цене 50$ за тонну.

Минусом данной схемы являются повышенные капитальные затраты на строительство установки примерно в два раза.

А также повышены затраты на функционирование данной установки примерно в два раза.

Выводы

Таким образом, можно сделать вывод, что увеличение капитальных затрат вдвое позволило нам увеличить выручки в 7,5 раз. В итоге можно сделать вывод, что разработанная схема является более целесообразной, так как она является комплексной, а именно безотходной, а также является более рентабельной по сравнению с традиционными схемами.

Список источников

- Б.И.Байрамов, В.П.Зайко, М.А.Рысс и др. Переработка шлаков ферросплавного производства. Южно-Уральское книжное издательство, 1971. 64 с.

- В.Н.Карноухов, Ю.И.Воронов, В.П.Зайко, В.И.Жучков. Технология низкоуглеродистого феррохрома. Екатеринбург: УрО РАН, 2001. ISBN5-7691-1122-4.

- Патент РФ RU2145361 С1, 10.02.2000, С22В 7/4, Способ переработки отвальных шлаков.

- Андреев С.Е., Перов В.А., Зверевич В.В. Дробление, измельчение и грохочение полезных ископаемых. 3-е изд., перераб. И доп.- Москва: Недра, 1980.

- В.В. Кармазин, В.И. Кармазин. Магнитные и электрические методы обогащения: Уч. для вузов. – М.: - Недра, 1988. –304 с.

- Справочник по обогащению руд. Гл. ред. Багданов О.С. Т. 2 "Основные и вспомогательные процессы", ч. 1 "Основные процессы". М.: - Недра, 1974. –448 с.

- Пластовец А.В. ; Корчевский А.Н. Отвальный шлак. Его переработка и комплексное использование. Донецк 2013г.