Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Освітлення теми

- 3.1 Дослідження існуючих схем

- 3.2 Розробка альтернативної схеми

- 3.3 Переваги та недоліки альтернативної схеми

- Висновки

- Перелік посилань

Вступ

Магістерська робота присвячена дослідженню вторинних джерел сировини, а саме відходів металургії. Основна мета — це пошук більш раціонального рішення з комплексної переробки відвального шлаку, з метою досягти безвідходності виробництва та більшої економічної вигоди. Рішення отримання в цій роботі засноване на експериментальних даних і пройшло напівпромислові випробування.

1. Актуальність теми

На жаль, людство стикається з обмеженістю ресурсів землі. У зв'язку з цим все більше і більше набирає актуальності пошук додаткового джерела сирья. Такими додатковими джерелами сировини когут служити відходи вже існуючих виробництв.

Використання та переробка вторинних джерел сировини є привабливим не тільки в плані отримання корисних компонентів, але й дає відчутний позитивний екологічний ефект а так само звільняє нові площі землі, та при нестандартному управлінні виробництвом дозволить прибрати витрати на складування відходів з графи собівартості виробництва.

2. Мета і задачі дослідження та заплановані результати

У наші дні переробка та комплексне використання вторинних джерел сировини тільки набирає обертів. Активно розробляються вугільні відвали і шламовідстійники. Метою досліджень є визначення збагачуваності та вдосконалення схеми для комплексної переробки і використання металургійного шлаку.

3. Освітлення теми

3.1 Дослідження існуючих схем

Існуючі рішення даної проблеми мають ряд технологічних в основному спрямовані на отримання гранульованого шлаку для дорожнього будівництва.

Рис.1 1 – вихідний матеріал ; 2 – бульдозер ; 3 – приймальне відділення ; 4 –приймальня решотка ( 300мм ) ; 5 – живильник ; 6 – галтовочний барабан ; 7 – пробовідбірник ; 8 – кабіна управління; 9 – конвеєр ; 10 –валковий дробарка ; 11 – конвеєр ; 12 – гуркіт ; 13, 14 – конвеєр ; 15, 16 – пробовідбірник ; 17 ; 18 – бункер гран.шлака ; 19 – елеватор ; 20 – аерокласифікатор ; 21 – трубний сепаратор ; 22 – циклон ; 23 – повітрядувка ; 24 ; пилкуловітель ; 25 – рукавний фільтр; 26 – конвеєр ; 27 –магнітний сепаратор ; 28 – конвеєр ; 29 – бункер гран шлаку ; 30 – бункер металізованого продукту ; 31 – бункер ; 32, 33 – вентиляція; 34 – шлакопріемнік ; 35 – пульт прийома ; 36 –склад дрібного шлаку ; 37 – трубний сепаратор ; 38 – бункер металізованого пилу.

Схема переробки ( рис.1 ) включає одну стадію сортування для виділення просипи, потім матеріал дроблять . Попередньо на конвеєрі з матеріалу витягуються великі металеві частинки. Після дроблення металовибирач зі стрічки вибирає Металізоване частини, потім здійснюється грохочение на два товарні класу шлаку, великий і середній класи, які по дорозі в бункер на конвеєра проходять через металовибирач для відділення залишків магнітної фракції.

Потім невеликий клас відправляється на знепилювання і аерокласифікацію і після клас, -0,3 проходить через трубний магнітний сепаратор, а клас 10–0,3 відправляють на магнітну сепарацію після якої отримують товарну магнітну фракцію.

Сумарний вихід магнітного концентрату за цією схемою дорівнює 4–5%. Вихід сортованого шлаку для продажу в дорожню промисловість дорівнює 65–80%. Решта дрібноти відправляється назад на відвал і її вихід становить 10–20 %.

Чи не досконалість цієї схеми в тому що з крупним класифікованих шлаком втрачається більша частина металевих включень.

3.2 Розробка альтернативної схеми

Розроблена схема переробки металургійного шлаку яка дозволяє досягти ступеня вилучення 90–95%.

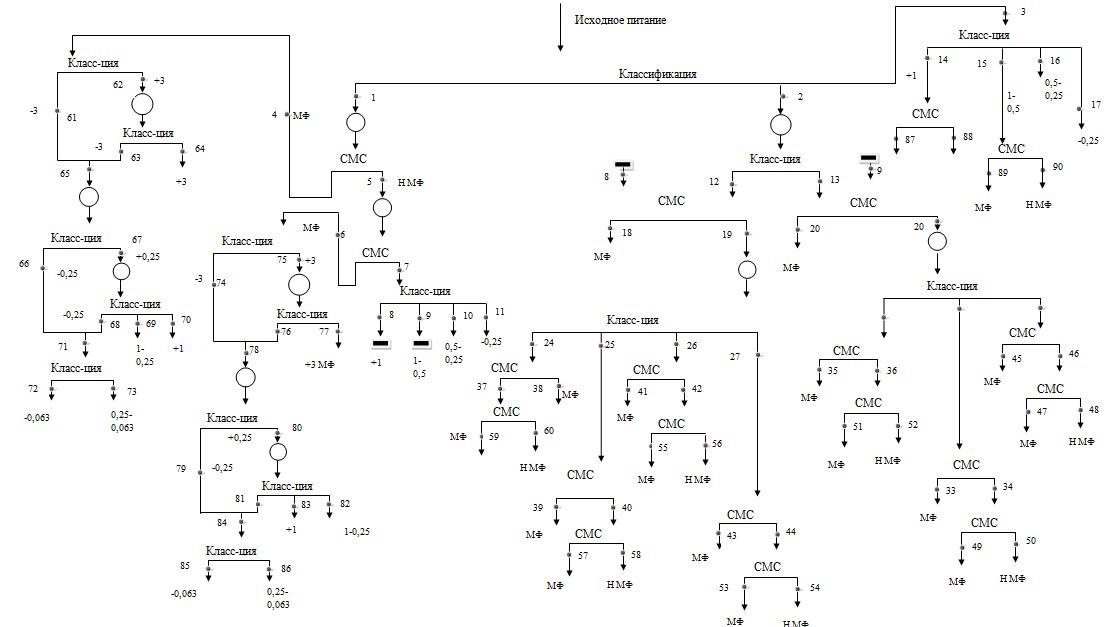

Вивчення вихідної проби полягає у проведенні експериментів на дробимість і класифікуємість матеріалу. Дослідження підтвердили висновок, що даний матеріал дуже крихкий і має високу міцність. На підставі висновків прийняті до застосування щокові типи дробарок. Для дрібнодисперсного матеріалу необхідно застосовувати метод аерокласифікації. Ефективність даного методу дозволяє відмовитися від мокрих видів класифікації що спрощує схему збагачення відсутністю водношламового господарства. Повне розкриття проби і проведення гранулометричного аналізу дозволив вивчити складові шлаку і мати повне уявлення про наявність металізованих включень в ньому. Кінцева схема комплексної переробки включала 90 точок випробування технологічного процесу як на рис.2.

Рис.2. Схема досліджень збагачувальності шлаку

На підставі цієї схеми були зроблені висновки про подрібнюваністю, магнітних властивостях матеріалу і підібрані оптимальні магнітні класи і ступеня дроблення й подрібнення дозволили розробити спрощену схема для отримання кінцевих 8 продукту і має вигляд як на рис.3.

Рис.3 Альтернативна схема збагачення шлаку

Вихідний матеріал надходить на попередню виборку не дробимих шматків. Потім матеріал надходить на грохот і виділяють клас +40 який йде в щокову дробарку. Після дроблення матеріал змішується з класом -40 і по конвеєру проходить через залізовибирач на якому виділяється магнітна фракція +10 (1 продукт). По конвеєру не магнітні зростки проходять далі на класифікацію за 10 мм і клас +10 мм направляється в щокову дробарку .

Потім він знову змішується з класом -10 мм і проходить вибірку магнітної фракції залізовибирачем на конвеєрі. Отримуємо магнітну фракцію 2 клас 10–3 мм. Чи не магнітна фракція направляється на грохочение по 3 мм.

Надрешітного продукт відправляється на дроблення у валкову дробарку. Після валкової дробарки надходить матеріал надходить на класифікацію за 1 мм де надрешітного продукт є магнітною фракцією клас 3 –1 мм продукт 3. А підрешітний продукт направляється на подрібнення. Аналіз процесу операції дроблення в валкової дробарці дозволяє виділити магнітну фракцію за рахунок того, що частки металу не подрібнюються в валкової дробарці а пластується , тобто валкова дробарка служить прокатним станом і збільшує розміри металевої частинки.

А частки шлаків дробляться в валкової дробарці. У результаті ми отримуємо збільшення металевих частинок приблизно в два рази як на рис.2.

Рис.4. Анімація процесу розклінення металевих часток

(Об'єм 185 кб, 6 кадров, задержка между кадрами 0,4 мс)

А частки шлаків піддаються елементарному процесу подрібнення. Чистоту продукту 3 можна регулювати за рахунок розміру осередку сита на гуркоті після валкової дробарки. Підрешітний продукт надходить на подрібнення в млин а потім проходить аерокласифікацію по зерну 0,074 мм. Клас -0,074 це клінкер продукт 8. У даній операції в силу вступають властивості міцності шлаку і металу. Метал за своїми властивостями більш пластичний ніж шлак. На підставі цих властивостей нам необхідно в даній операції врахувати вплив завантаження подрібнюючи тіл, і спрямувати зусилля на відтирка з поверхні металу частинок шлаку. Клас +0,074 мм надходить на класифікацію за 0,5 мм. Класи 1–0,5 і 0,5–0,074 окремо направляються на магнітну сепарацію .

Після магнітних сепарація отримуємо магнітний продукт 4 і 6 і не магнітний продукт 5 і 7 які відправляються в млин на до розкриття .

3.3 Переваги та недоліки альтернативної схеми

Середній вміст заліза з даного експерименту 76,9, а вихід концентрату склав 19,9%.

Дана схема здатна забезпечити вихід магнітних фракцій 15–22%, залежно від вихідної якості рядового шлаку.

Таблиця 1–баланс продуктів по разроботанной схемою.

№ продукту |

Вихід; % |

Вмісте Fe; % |

1 |

8,65 |

81,1 |

2 |

0,62 |

67,1 |

3 |

0,77 |

80,6 |

4 |

1,85 |

78,6 |

5 |

0,88 |

65,1 |

6 |

4,15 |

77,5 |

7 |

2,98 |

67,6 |

8 |

80,1 |

1,35 |

Усього |

100 |

16,39 |

Продукти 1, 2, 3, 4, 5, 6 и 7 — це залізовмісний концентрат з вмістом 60–80% заліза, залежно від вихідної якості рядового шлаку.

Ціна такого концентрату приблизно 110 $ за тонну.

Продукт 8 є клінкерної складової яку планується поставлять на цементні заводи за ціною 50 $ за тонну.

Мінусом даної схеми є підвищення капітальних витрати на створення установки приблизно в два рази.

А також підвищені витрати на функціонування даної установки так само приблизно в два рази.

Висновки

Таким чином, можна зробити висновок, що збільшення капітальних витрат в двоє дозволило нам збільшити виручки в 7,5 разів. У підсумку розроблена схема є більш доцільність, так як вона є комплексною, більш рентабельною порівняно з традиційними схемами.

Перелік посилань

- Б.И.Байрамов, В.П.Зайко, М.А.Рысс и др. Переработка шлаков ферросплавного производства. Южно-Уральское книжное издательство, 1971. 64 с.

- В.Н.Карноухов, Ю.И.Воронов, В.П.Зайко, В.И.Жучков. Технология низкоуглеродистого феррохрома. Екатеринбург: УрО РАН, 2001. ISBN5-7691-1122-4.

- Патент РФ RU2145361 С1, 10.02.2000, С22В 7/4, Способ переработки отвальных шлаков.

- Андреев С.Е., Перов В.А., Зверевич В.В. Дробление, измельчение и грохочение полезных ископаемых. 3-е изд., перераб. И доп.- Москва: Недра, 1980.

- В.В. Кармазин, В.И. Кармазин. Магнитные и электрические методы обогащения: Уч. для вузов. – М.: - Недра, 1988. –304 с.

- Справочник по обогащению руд. Гл. ред. Багданов О.С. Т. 2 "Основные и вспомогательные процессы", ч. 1 "Основные процессы". М.: - Недра, 1974. –448 с.

- Пластовец А.В. ; Корчевский А.Н. Отвальный шлак. Его переработка и комплексное использование. Донецк 2013г.