Реферат по теме выпускной работы

Содержание

- Введение

- 1. Цели и задачи разработки исследования

- 2. Аналитический обзор

- 2.1 Гидроударный буровой снаряд ГБС–127 установки УМБ–130

- 2.2 Гидроударный буровой снаряд ГБС–108 установки УМБ–130М

- 2.3 Гидроударный буровой снаряд ГБС127 установки УМБ–2М

- 3. Усовершенствованный гидроударный буровой снаряд ГБС–127М установки УМБ–130М

- 4. Новые технические решения при совершенствовании установок УМБ–130М

- Выводы

- Список источников

Введение

Необходимость дальнейшего развития и расширения области забортной технологической схемы многорейсовой проходки скважин глубиной до 50 м, обусловлена достигнутыми показателями эффективности бурения инженерно-геологических скважин установками УМБ–130М на углеводородных месторождениях украинской зоны акваторий Черного и Азовского морей. По сравнению со схемой проходки таких скважин стационарными буровыми станками вращательного бурения, размещенными на специализированных буровых судах, использование УМБ–130М обеспечивает существенное увеличение производительности и рентабельности рассматриваемой области морского бурового производства.

Повышение эффективности проходки скважины стало возможно за счёт применения комбинированного способа разрушения пород. Включающий в себя гидромониторный размыв в сочетании с непрерывными частотно-ударными нагрузками на забое, формирующимися гидроударным механизмом.

Обеспечение такого способа выдвигает новые задачи, связанные как с разработкой гидроударного бурового снаряда ГБС установки с увеличенной эффективной мощностью сниженных значениях приводной мощности, так и с обоснованием параметров и конструкции пусковых узлов, обеспечивающих постоянную работу гидроударника в течение всего цикла проходки скважины с возможностью быстрого и надежного разблокирования механизма на этапе отбора керна.

Дальнейшее совершенствование ГБС дополнительно предусматривает решение задачи переработки двигателя гидроударного механизма с эффективными показателями его работы при расходе жидкости 200–220 л/мин и давлении до 3,5 МПа. Такие показатели привода могут стать фактором не только снижения гидравлической нагрузки в гидросистеме привода с обеспечением заданных показателей частотно-силовых параметров гидроударной машины, но и условием получения новых возможностей выбора параметров и режимов управления пусковыми узлами[1, 4].

Связь работы с научными программами и планами, выполнения работ по заявкам научных или производственных организаций.

1. Цели и задачи разработки исследования

Цель работы–достижение нового уровня эффективности установки УМБ–130М за счет повышения ударной мощности ГБС с одновременной реализацией способа разрушения пород на интервале бескернового бурения, основанного на использовании гидромониторного эффекта в сочетании с непрерывными частотно-ударными нагрузками на забое.

Задачи, предусмотренные в магистерской работе рассматриваются как часть исследований в соответствии с научным направлением кафедры ТТБС, и касаются совершенствования технологи и техники бурения инженерно-геологических скважин на морских акваториях.

Совершенствование ГБС предусматривает решение зада:

- Анализ принципиальных схем гидроударных буровых снарядов в составе установок типа УМБ и особенностей обеспечения ими комбинированного разрушения пород на интервалах скважин.

- Обоснование параметров и разработка конструкции гидроударного бурового снаряда с повышенными частотно-силовыми характеристиками.

- Выбор схемы, обоснование параметров и разработка конструкции пусковых узлов в структуре ГБС.

Объект исследований – технические средства и технологические схемы многорейсового бурения инженерно-геологических скважин на морских акваториях.

Предмет исследований – гидроударные буровые снаряды и методы их оптимизации для условий многорейсового бурения скважин на шельфе.

Возможные результаты, которые ожидаются в результате выполнения работы, их новизна и значение–рабочая документация системы «гидроударный буровой снаряд–пусковые узлы»; рекомендации к выбору параметров управления пусковыми узлами на интервалах комбинированного разрушения пород по стволу скважины.

Запланированная апробация результатов: участие в студенческих конференциях с публикацией тезисов докладов; подготовка работы на конкурс студенческих работ; участие в международных научных конференциях; публикация статей в научных журналах.

2. Аналитический обзор

Область бурения на шельфе активно развивается, поэтому у разрабатываемого ГБС есть ряд аналогов. В настоящее время разработаны и получили широкое применение снаряды ГБС–127 установки УМБ-130, ГБС-108 установки УМБ–130М, ГБС127–2М установки УМБ–130, способные выполнять многорейсовое бурение с пересечением по вертикальному разрезу скважин грунтов любой консистенции, относящихся к I–IV категориям по буримости на глубину до 6–25 м с борта неспециализированных судов. В разработанных многофункциональных буровых снарядах, кроме принудительного погружения колонкового набора в грунт и создания обратной циркуляции жидкости в керноприемной трубе, обеспечена возможность размыва стенок скважины вдоль поверхности колонкового набора. При этом создаются условия, при которых погружение и извлечение ПБС производится без существенного влияния усилий трения по поверхности контакта пород с колонковым набором[1, 4].

2.1. Гидроударный буровой снаряд ГБС–127 установки УМБ-130

Установка УМБ–130 была создана с целью проведения работ по освоению Восточно-Казантипского месторождения природного газа в Азовском море. На начальном этапе программой работ предусматривалось бурение скважин глубиной от 6 м до 20 м, для оценки характеристик пород верхних слоев донных отложений. ПБС–127 формировать широкий диапазон динамических усилий на контакте колонкового набора с породой, двигатель гидроударника ПБС–127 дополнен функциями насоса, с помощью которого реализуется постоянное восходящее движение жидкости в полости колонковой трубы. В соответствии с полученными производственными результатами, наличие обратной циркуляции на забое скважины практически исключило наступление «свайного» эффекта при достигнутой рейсовой проходке 6 м[1].

Нерешенным, имеющим принципиальный характер, оставался вопрос, связанный с техническим обеспечением комбинированного способа проходки интервалов скважины. Выделенный выше комплексный характер функций управляющих элементов (пусковых узлов), которые, по сути, являются образующими для обеспечения самой схемы многорейсового бурения скважин, предопределил первоочередность проведения исследований, направленных на выбор и создание работоспособных схем пусковых узлов, структурно вписывающихся в принятую конструкцию гидроударного механизма бурового снаряда ПБС–127. Результатом выполненных работ явился усовершенствованный вариант установки, которой был присвоен индекс УМБ–130. Общая конструкция и характеристики гидроударного механизма позволили исходить из одинаковых предпосылок проектирования таких машин для многорейсового бурения. При сохраненной структуре ПБС–127, его гидроударный механизм был дополнен пусковыми узлами для блокирования гидроударника на фазе размыва пород или включения в работу механизма на фазе отбора керна. После выполненных изменений буровой снаряд получил индекс ГБС–127[7].

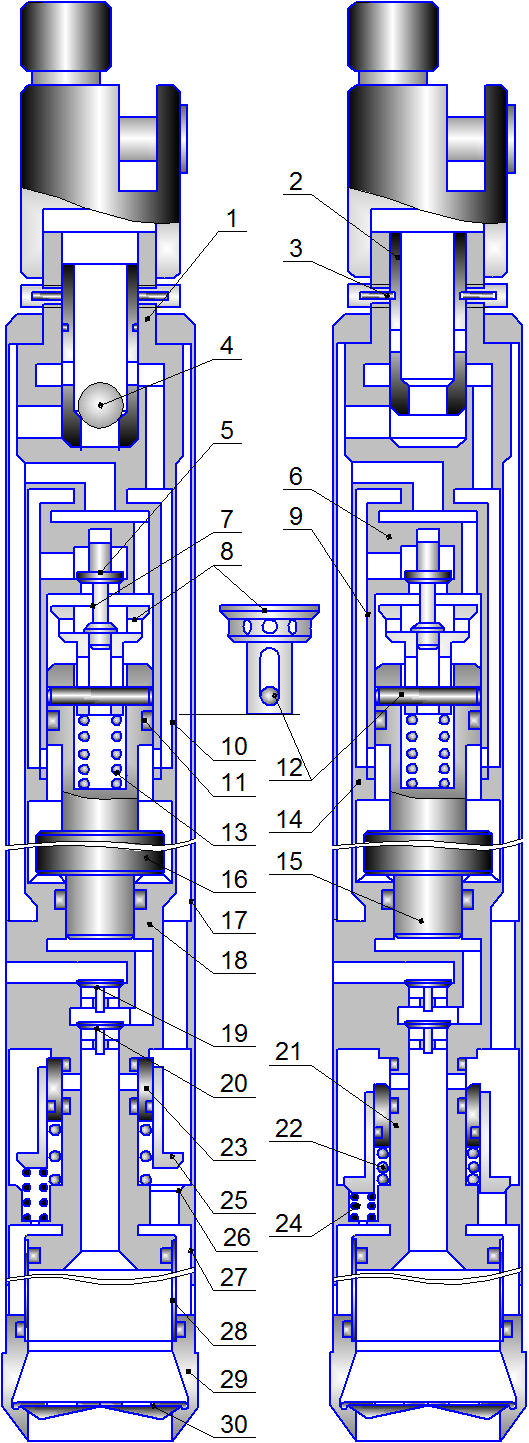

В состав ГБС–127 включены кинематически и механически связанные узлы: гидроударный механизм с насосным блоком (НБ); верхний пусковой узел (ВПУ), размещенный над гидроударником в цилиндре переходника 1; нижний пусковой узел (НПУ), установленный в камере нижней наковальни 18; колонковый набор, состоящий из наружной трубы 27, колонковой (керноприемной) трубы 28 и башмака 29 с проходным лепестковым кернорвателем 30. Запорно- регулирующая система (ЗРС) верхнего пускового узла выполнена в виде полого патрубка 2 с радиальным каналом «б». Патрубок на фазе размыва фиксируется штифтами 3. Элементами ЗРС нижнего пускового узла являются плунжерный золотник 23 с пружиной 22, концентрично установленные на полом штоке 21, и клапан 25. Клапан опирается на пружины 24, размещенные в каналах седла 26. НПУ соединяется с наковальней 18 посредством штока 21. Нижняя часть штока имеет ступенчатую форму. Верхняя ступень обеспечивает резьбовое соединение наружной трубы 27 с наковальней 18, а нижняя ступень является уплотнительной втулкой для внутренней (керноприемной) трубы 28.

Рисунок 2.1 – Принципиальная схема гидроударного бурового снаряда ГБС-127 установки УМБ-130

На фазе размыва породы работа гидроударного механизма блокируется соответствующим положением ЗРС верхнего и нижнего пусковых узлов (рис. 2.1, б). При выделенном положении патрубка 2 ВПУ, доступ жидкости в рабочие камеры гидроударника закрыт. Поток воды направляется по кольцевому зазору между корпусами 10 и 17 в камеру НПУ. Под действием гидравлической силы происходит последовательное перемещение клапана 25 с посадкой на седло 26 и плунжерного золотника 23 с открытием канала «е», обеспечивающее доступ жидкости в полость керноприемной трубы 28 и, далее, на забой скважины.

На фазе отбора керна в нагнетательную линию вбрасывается шарик-пробка 4. Штифты 3, удерживающие патрубок 2, срезаются. Патрубок ВПУ и запорно-регулирующая система НПУ занимают положение, соответствующее рис. 2.1, а. При таком состоянии пусковых узлов работа гидроударного механизма сводится к следующему (рис. 2.1, а). Боек 16 под действием собственного веса находится в крайнем нижнем положении. Впускной клапан 5 закрыт, а выпускной 8 открыт. Вода, подаваемая от бурового насоса по шлангу к штуцеру грузового переходника, и далее, через каналы «а», «б» и «в» ВПУ, зазору между корпусом 10 и цилиндром 9, поступает в подпоршневую полость цилиндра. Давление жидкости в этой полости формирует на поршне 11 силу , которая обеспечивает движение системы «поршень 11–боек 16» вверх[1].

В период подъема бойка клапанная группа («впускной клапан 5–выпускной клапан 8») остается в исходном нижнем положении за счет силы давления жидкости, прижимающей клапан 5 к седлу клапанной коробки 6. В процессе перемещения бойка жидкость, находящаяся в цилиндре 9 над поршнем 11, вытесняется по смещенному каналу «д» клапанной коробки 6 в кольцевой зазор между наружным 17 и внутренним 10 корпусами механизма. Далее, через каналы «к» нижней наковальни, камеру НПУ, кольцевой зазор между наружной 27 и внутренней 28 трубами колонкового набора и отверстия «ж» над башмаком 29 жидкость поступает в скважину, размывая породы по внешней поверхности бурового снаряда.

При движении поршня 11 вверх одновременно с ним перемещается палец 12 по пазам, выполненным в хвостовике клапана 8. На этой фазе происходит сжатие пружины 13.

Пройдя расстояние, поршень 11 наносит удар по выпускному клапану 8. За счет энергии удара и силы сжатой пружины 13 система «впускной клапан 5 - выпускной клапан 8» переместится вверх. При этом выпускной клапан 8 своей тарелкой будет прижат к нижней поверхности клапанной коробки 6, закрывая каналы «д», а впускной клапан 5 откроет доступ жидкости и в надпоршневую полость цилиндра 9. В период перестановки клапанов боек продолжает движение вверх до встречи с верхней наковальней 14.

Движение поршня-бойка вниз обеспечивается результирующей силой, обусловленной дифференциальной формой поршня при действии на него давления как с верхней, так и с нижней сторон.

При перемещении поршня вниз выпускной клапан 8 останется прижатым к поверхности клапанной коробки 6 за счет давления жидкости в надпоршневой камере цилиндра 9. Клапанная группа сохраняет верхнее положение на пути . В момент контакта пальца 12 и нижними поверхностями пазов выпускного клапана 8 произойдет перестановка клапанов в исходное положение. Доступ жидкости в верхнюю полость цилиндра 9 прекратится. Жидкость будет поступать только в подпоршневую полость цилиндра 9. В период перестановки клапанов боек 16, за счет накопленной энергии, продолжает движение до удара по нижней наковальне 18. Затем цикл работы машины повторится.

В процессе работы двигатель гидроударника осуществляет привод встроенного насосного блока (НБ), обеспечивающего постоянное движение потока жидкости на забое скважины с принудительным ее удалением из надкерновой полости колонковой трубы 28. Корпусом насосного блока является нижняя наковальня 18, в которой установлены всасывающий 20 и нагнетательный 19 клапаны. Роль вытеснителя выполняет шток 15. При движении штока вверх, через клапан 20 происходит всасывание жидкости из скважины в пространство под штоком, а при его ходе вниз жидкость вытесняется в скважину через нагнетательный клапан 19[7].

2.2 Гидроударный буровой снаряд ГБС–108 установки УМБ–130М

Положительным опытом, предопределившим дальнейшее развитие и расширение области забортной технологической схемы многорейсового бурения скважин глубиной до 50 м, явились показатели применения установок УМБ–130М.

В составе установки предусматривается гидроударный буровой снаряд ГБС-108. Процесс бурения выполняется по бесколонной технологической схеме, предусматривающей поинтервальное углубление скважины с комбинированным способом разрушения осадков на отдельных отрезках ее ствола, реализующимся гидроударным буровым снарядом: с отбором керна за счет частотно-ударного погружения бурового снаряда в осадки; без отбора керна за счет размыва пород на ранее пройденном без крепления участке скважины[1, 8].

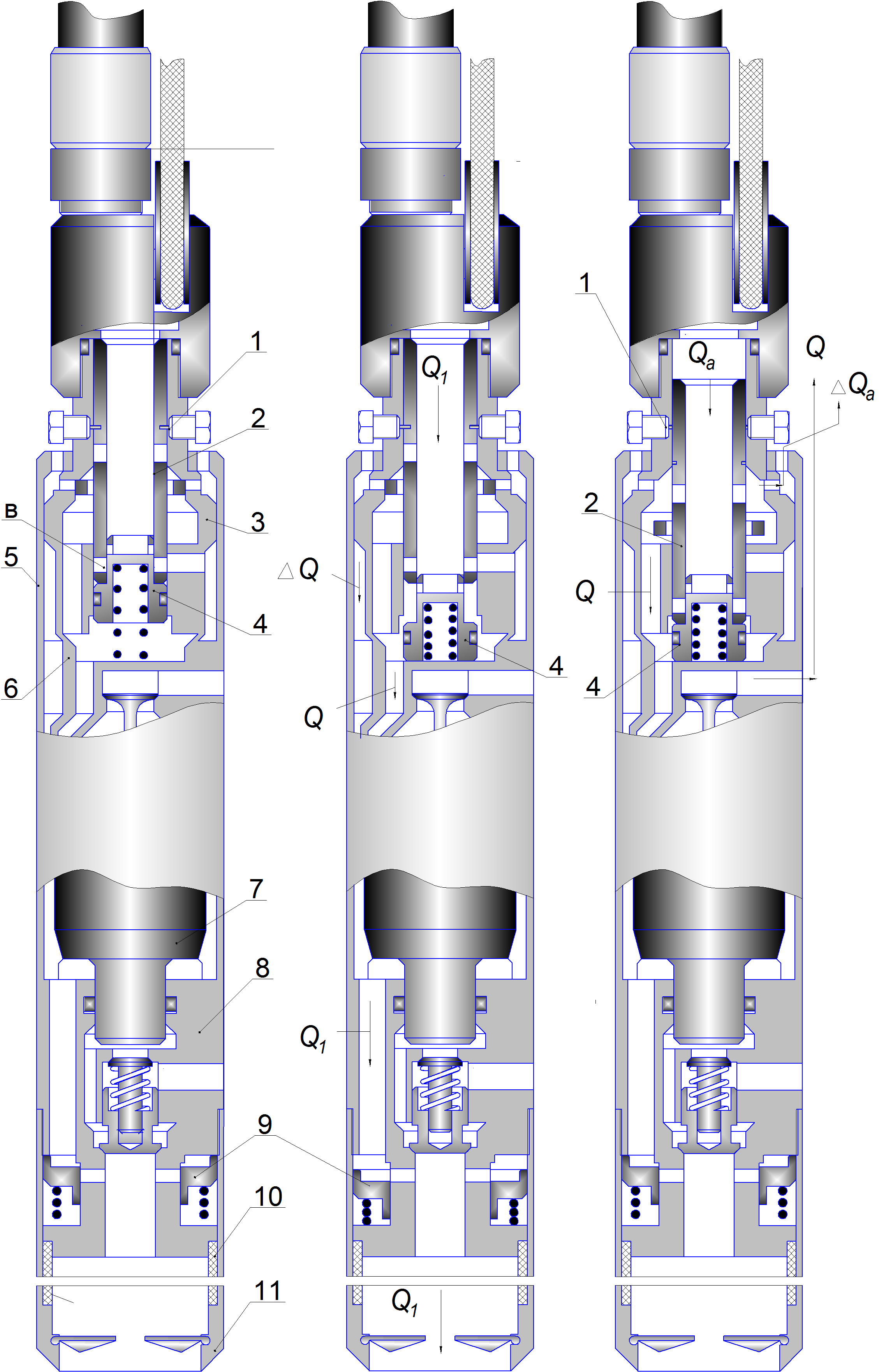

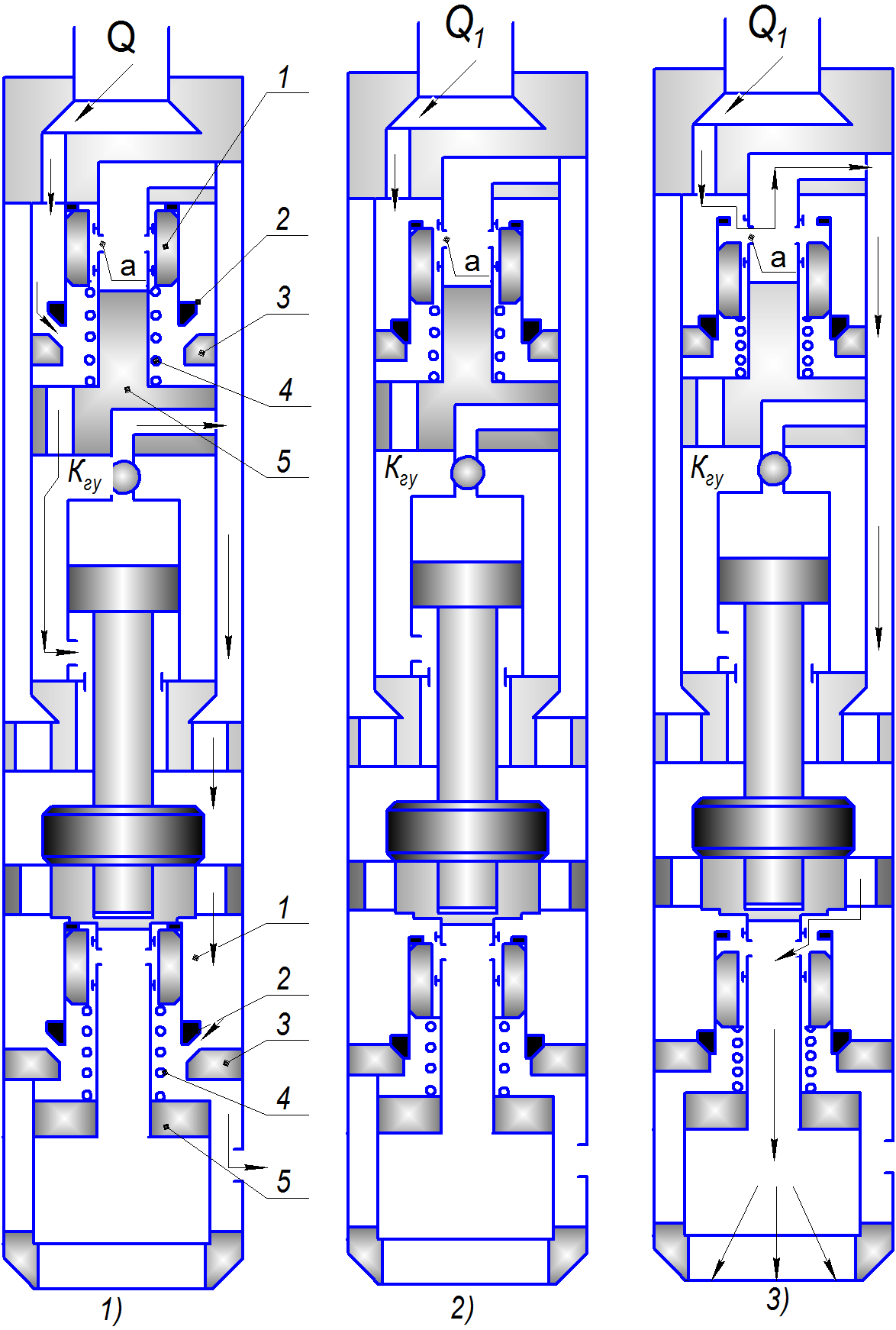

В режиме бескернового разрушения осадков патрубок зафиксирован штифтами 1. Расход жидкости устанавливается на уровне 300–320 л/мин. Набегающим потоком плунжерный золотник 4 смещается вниз (рис. 2.2, 2). Через отверстия (с) в рабочие камеры гидроударника направляется часть жидкости, обеспечивая его запуск и работу. Одновременно через освобожденные отверстия (в) и радиальные каналы (е), доля жидкости попадает в кольцевой зазор между корпусами 5 и 6, и далее, через каналы (д) нижней наковальни 8, направляется в полость подпружиненного обратного клапана 9. Гидравлическая сила набегающего потока перемещает клапан 9 вниз, открывая окна (и) для поступления расхода в керноприемную трубу 10 и далее через лепестки-насадки башмака 11 на забой скважины. Для перехода на режим отбора керна подача жидкости в гидросистему увеличивается до 380–400 л/мин для среза фиксирующих штифтов 1 при наличии запаса гидравлической мощности насоса уровень расхода жидкости для среза штифтов может быть увеличен. Процесс сопровождается смещением патрубка 2 вниз с последующим блокированием канала (в) и отверстий (с) и открытием делительных окон (а), через которые выполняется сброс части жидкости в скважину (рис. 2.2, 3).

Рисунок 2.2 – Принципиальная схема гидроударного бурового снаряда ГБС-108 установки УМБ–130М

С помощью регулировочного вентиля гидроударник выводится на режим эффективного погружения колонкового набора в породу при номинальном или форсированном расходе с повышенной интенсивностью потока над ГБС.

Наибольшая выгода от нового решения достигнута вследствие исключения из цикла бурения «клюющего» способа бескерновой проходки участков плотных и твердых пород при более рациональном способе разрушении пород в виде одновременно формирующихся на забое скважины гидромониторных и частотно-силовых нагрузок, при работающем гидроударном механизме[9].

2.3 Гидроударный буровой снаряд ГБС–127 установки УМБ–2М

Установка предназначен для однорейсового пробоотбора, глубина скважин от 6 до 25 м. Принципиальным отличием является раздельное исполнение ударного узла и гидродвигателя механизма При этом шток 10 (меньшая ступень поршня гидродвигателя) помещен в цилиндре верхней наковальни 9. Однокорпусное исполнение ударного узла с одной стороны позволило использовать в конструкции укороченный боек 12 без уменьшения его массы, что существенно сократило габариты выноса установки за борт судна. С другой стороны, наличие постоянного набегающего потока в камере бойка исключило опасность его заклинивания при проникновении в полость бойка песка и шлама[6].

Гидродвигатель ГБС127–2М по исполнению и составу идентичен ГБС–127М.

Для исключения внешнего проникновения в камеры гидродвигателя абразивных частиц в распределительном переходнике 1 установлен обратный клапан 2. Клапанно–поршневая группа (впускной клапан 3, выпускной клапан 5, цилиндр 6 и поршень 7) помещена в корпусе 8. Ударный узел (верхняя наковальня 9, боек 12 и нижняя наковальня 13) расположен в нижнем корпусе 11. Верхняя наковальня и распределительный переходник 1 стянуты кожухом 4.

Рисунок 2.3 – Принципиальная схема гидроударного бурового снаряда ГБС127–2М установки УМБ–130М

В цилиндре нижней наковальни помещена клапанная группа насосного блока. В отличие от ГБС–127М, вытеснитель 17, перемещающийся в расточенной части наковальни 13 является независимой ступенью поршня-бойка и его диаметр не определяет размер рабочей площади поршня гидродвигателя[13].

Колонковый набор включает наружную трубу 15 диаметром 127 мм, керноприемную трубу 14 диаметром 108 мм и башмак 16 с четырьмя лепестками, обеспечивающими полное перекрытие сечения керноприемной трубы.

При включении бурового насоса жидкость через осевой канал грузового переходника и смещенные каналы распределительного переходника 1 поступает в подпоршневую камеру цилиндра 6 с дискретным доступом жидкости (при открытии клапана 3) в надпоршневую камеру цилиндра, обеспечивая возвратно-поступательное перемещение бойка 12.

На конечных интервалах боек, соударяясь с наковальнями 9 и 13, формирует частотно-силовые нагрузки, передающиеся колонковому набору.

При ходе поршня 7 вверх, жидкость, открывая обратный клапан 2, вытесняется в межкорпусное сечение гидродвигателя, и далее, через каналы «в» и «а», соответственно, верхней 9 и нижней 13 наковален, и отверстия «б» в наружной трубе 15 колонкового набора, поступает в затрубное пространство, обеспечивая размыв породы по внешней поверхности ГБС, что способствует уменьшению усилия извлечения ГБС из скважины[5].

3. Усовершенствованный гидроударный буровой снаряд ГБС–127М установки УМБ–130М

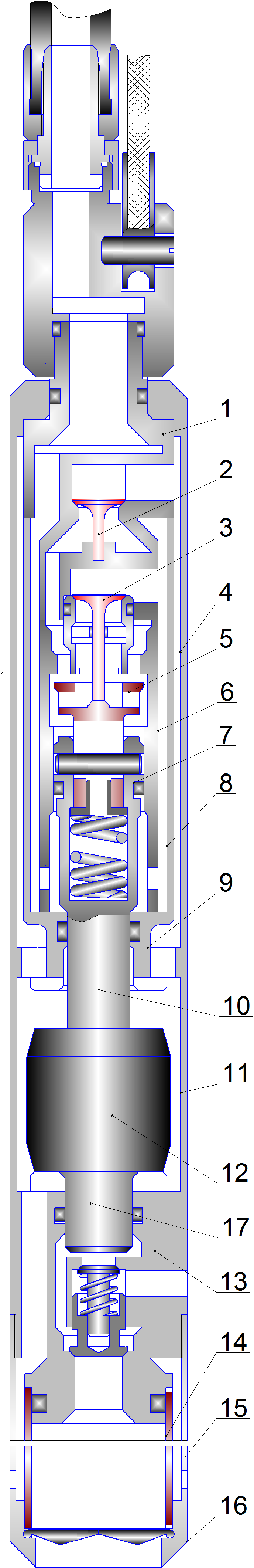

С целью повышения надежности оперативного изменения режима работы гидроударника в процессе комбинированного способа разрушения пород на интервалах скважины. Технической предпосылкой выполнения задачи явились накопленные данные успешной эксплуатации нижнего пускового узла ГБС-127. При этом в качестве объективно приемлемого решения вопроса переработки ВПУ принято условие унификации (по отношению к НПУ) конструкции и характера изменения положения его запорно-регулирующей системы (путем увеличения или снижения подачи жидкости в гидросистему).

В процессе проведение этих работ возникли трудности, обусловленные как выбором конструктивных элементов и схемы размещения ВПУ в структуре ГБС, так и соблюдением условия синхронного срабатывания ЗРС нижнего и верхнего пусковых узлов в диапазоне номинальных расходов жидкости для эффективной работы гидроударника и размыва породы на интервалах скважины[7, 8].

При заложенных соотношениях параметров двигателя гидроударного механизма ГБС–127 значения энергии удара и частоты ударов и разрушения, прежде всего, встречающихся по разрезу ствола скважины твердых пород, обеспечиваются при расходах жидкости 340–350 л/мин и давлении в системе 3,5–4,5 МПа.

Для срабатывания НПУ (из условия достаточности размыва пород на интервале скважины с учетом технических ограничений привода), величина нужного количества жидкости составляет 400–420 л/мин. Обеспечить устойчивое состояние ВПУ на фазе отбора керна с интервалом количественного превышения расхода жидкости 60…70 л/мин достаточно сложно и не всегда удавалось даже в лабораторных условиях.

Рисунок 3.1 – Принципиальная схема гидроударного бурового снаряда ГБС-127М установки УМБ–130М

Учитывая ограниченность судового энергообеспечения, достижение такого уровня, являющегося фактором увеличения мощности привода насоса, становится затруднительной.

Характер развития ГБС был сужен серией исследований, предусматривающих решение задачи переработки двигателя гидроударного механизма, с эффективными показателями его работы при расходе жидкости 200–220 л/мин и дав¬лении меньше 3,5 МПа. Трудность реализации задачи обусловливалась, прежде всего, необходимостью получения выходных частотно-силовых параметров механизма для погружения колонкового набора в породы IV–V категорий по буримости (твердые глины, детритовый известняк, прослои песча¬ника, гравийные отложения и т.п.).

Исследованиями погружающей способности ПБС–127, в том числе проведенных в процессе производственных экспериментов, доказана достаточность количественных значений энергии удара 120–180 Дж и частоты удара 20–30 Гц для проходки «тяжелых» осадков[13].

Получение выделенного уровня и при более чем в 1,5 раза понижен¬ных расходах жидкости, объективно предполагало необходимость кинематической и параметрической оптимизации гидроударного механизма. Учитывая, что гидроударный механизм используемых буровых снарядов является объемной машиной двойного действия, решение задачи получения достаточного уровня расхода жидкости и частоты ударов, при расходе жидкости 200–220 л/мин, обусловил возникновение новых проблем, связанных с необходимостью уменьшения размеров гидродвигателя. В результате комплексного учета принятых инженерных решений и рекомендаций, полученных на этапе синтеза ГБС, выбраны новые показатели и соотношения конструктивных параметров гидроударной машины: диаметр поршня 70 мм; диаметр штока 50 мм; рабочая площадь поршня 19 см2; рабочий ход бойка 23 мм; общий ход бойка 26 мм; ход клапанов 6 мм; масса бойка 65 кг.

В целом, инженерные решения, принятые при разработке нового бурового снаряда, которому был присвоен индекс ГБС–127М, позволили снизить гидравлическую нагрузку в системе привода с практически сохраненными показателями его частотно–силовых параметров по отношению к ПБС-127[13].

Рисунок 3.1 – Принцип действия гидроударного бурового снаряда ГБС–127М установки УМБ–130М

(8 картинок, 5 кадров/с, объем – 149кб)

Позициями совершенствования ГБС–127М, кроме предложенного исполнения гидродвигателя, явились также элементы ВПУ и НПУ, эксплуатационные показатели которых потребовали новых решений технологического плана, а также инженерного и научного характера.

Запорно-регулирующие системы пусковых узлов ГБС–127М унифицированы и выполнены в виде подпружиненных клапанов 2 и 8, концентрично установленных, соответственно на штоке 1 (ВПУ) и штоке 9 НПУ[14].

Настройка узлов на заданный рабочий диапазон расходов жидкости обеспечивается изменением предварительного сжатия пружин 3 и 10.

Наличие технологического значения 140–200 л/мин, существенно повысило, прежде всего, надежность удержания элементов ЗРС при разблокированном состоянии гидроударника ГБС–127М, что исключило срабатывание НПУ в период пробоотбора с гарантированным сохранением качества керна, при форсированном режиме работы механизма.

4. Новые технические решения при совершенствовании установок УМБ–130М

Проблемными остаются вопросы обеспечения надежности пусковых узлов ГБС. В первую очередь, технологически несовершенной является операция возврата запорно–регулирующих систем пусковых узлов на стадии разблокирования гидроударного механизма. В принятых конструкциях пусковых узлов ГБС, выполнение условия срабатывания НПУ с закрытием доступа жидкости в керноприемную трубу и одновременное изменение положения элементов ВПУ с открытием каналов для поступления потока в камеры гидроударника предполагает необходимость выключения бурового насоса. Это усложняет технологию ведения работ, вследствие наличия относительно длительного пассивного состояния ГБС в скважине.

Более сложными оказались работы, связанные с улучшением показателей оперативной управляемости пусковыми узлами. Концепция технического обеспечения повышенного уровня надежности пусковых узлов основывалась на предварительном изучении характера изменения положения и удержания в заданном состоянии запорно–регулирующих систем пусковых узлов ГБС–127М, использующихся в составе установок УМБ–130М.

Учитывая полученную степень оперативной управляемости пусковыми узлами в снарядах ГБС–127М, основная идея направления, принятого для дальнейших разработок, заключалась в поиске решений, обеспечивающих увеличение силы возврата запорно–регулирующих систем ВПУ и НПУ, прежде всего, на фазе оперативного разблокирования работы гидроударника.

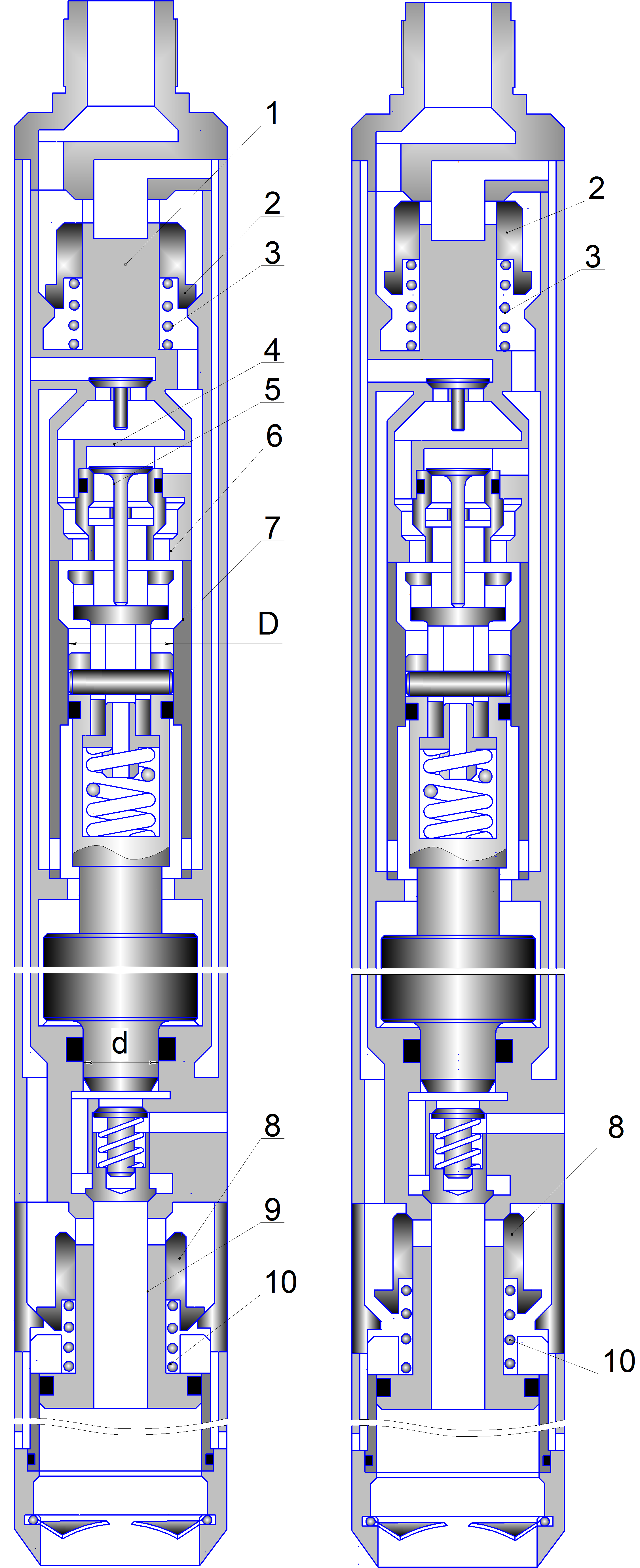

Предложена принципиальная конструкция ЗРС, в виде концентрично размещенных, относительно друг друга, клапана 2 и плунжерного золотника 1[1].

Рисунок 4.1 – Принципиальная схема пусковых узлов ГБС–127М установки УМБ–130М

Выбор отмеченного исполнения ЗРС принят из предположения получения дополнительной составляющей усилия для отрыва клапана от седла, за счет его ударного взаимодействия с плунжерным золотником, перемещающимся усилием пружины.

Положение элементов пусковых узлов при бурении с отбором керна показано на рис. 4.1, 1. Плунжерный золотник 1 и клапан 2 как ВПУ, так и НПУ удерживаются в верхнем положении силой предварительно деформированной пружины 4. Через щель между клапаном 2 и седлом 3 в рабочую камеру гидроударника направляется поток жидкости, соответствующий номинальному значению подачи насоса для его запуска и эффективной работы.

Для блокирования гидроударника на фазе реализации размыва породы, расход жидкости в гидросистеме увеличивается до проектной величины, что приводит к смещению системы «клапан–плунжерный золотник» до посадки клапанов 2 на седло 3 (рис. 4.1, 2). В дальнейшем имеет место самостоятельное движение плунжерных золотников 1, с дополнительным сжатием пружин 4, до полного открытия окон, выполненных в соответствующих штоках 5 ВПУ и НПУ.

Для возвращения ЗРС в верхнее положение расход жидкости уменьшается, что приводит к снижению усилия, действующего на плунжерные золотники 1, которые соответствующими пружинами 4 ускоренно переместятся вверх. При контакте с опорными выступами клапанов 2 (рис. 4.1, 2), последние, воспринимая суммарное действие силы пружины 4 и силы удара, совместно с плунжерными золотниками 1 переместятся в положение, соответствующее запуску гидроударника (рис. 4.1, 1).

В таком исполнении пусковых узлов появилась возможность изменять высоту щели клапана независимо от процесса открытия окон. В цикле открытия (закрытия) окон участвует только подпружиненный плунжерный золотник, площадь которого на этапе проектирования может варьироваться изменением внутреннего сечения клапана. За счет уменьшения рабочей площади золотника появляется возможность снижения силы набегающего на него потока жидкости. Кроме того, при перемещении золотника вверх имеет место ударное взаимодействие золотника и клапана, что объективно может сыграть позитивную роль, повысив надежность выполнения условия возврата ЗРС в исходное положение[12].

Выводы

Магистерская работа посвящена актуальной проблеме, т.к. в Украине необходимо выполнение больших объемов инженерно-геологических исследований, в том числе – бурение геотехнических скважин глубиной до 50 метров, с целью уменьшения экономических затрат работы буровые работы проводят с бортов не специализированных судов и плавсредств различного типа с достаточным энергетическим обеспечением, оборудованных соответственными механизмами и имеющими возможности постановки кормового якоря, для освоения шельфа Чёрного и Азовского морей.

В процессе выполнения магистерской работы разработана изменённая конструкция гидродвигателя механизма, выбраны новые показатели и соотношения гидроударной машины, планируется провести обоснование параметров пусковых узлов и условий их оперативного управления, что позволит повысит эффективность применения многофункциональных гидроударного бурового снаряда для бесколонного бурения скважин глубиной до 50 м с борта судов.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: октябрь 2014 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Калиниченко О.И., Хохуля А.В., Зыбинский П.В., Каракозов А.А. Установки для бесколонного бурения скважин на морских акваториях.–Донецк : Донбасс, 2013–158 с.

- 2. Асеев А.Г., Распопов В.М., Хворостовский С.С. Бурение разведочных скважин на шельфе.–М.: Недра, 1988.–197 с.

- 3. Башта Т.М. Объемные насосы и гидравлические двигатели гидросистем. М «Машиностроение», 1974.–606 с.

- 4. Владиславлев В.С., Хворостовский С.С., Истошин С.Ю. Пути развития техники и технологии бурения на шельфе. //Технология и техника геологоразведочных работ.–М.,–1980–Вып.4.–с. 24–35.

- 5. Калиниченко О.И. Основные зависимости для проектирования гидроударных буровых снарядов для однорейсового бурения подводных скважин //Сб. трудов VI международной научно-технической конференции «Машиностроение и техносфера на рубеже XXI века». Донецк, 2000, т.2.–С.10–13.

- Калиниченко О.И., Хохуля А.В. Задачи совершенствования технологических режимов многорейсового бурения скважин на морских акваториях //Сб. научн. трудов.–Вып.9.–Киев: ИСМ им. В.Н.Бакуля НАН Украины, 2006.–С. 47–50.

- Калиниченко О.И., Каракозов А.А., Зыбинский П.В. Погружная гидроударная установка УМБ-130 для многорейсового бурения подводных скважин //Сб. научн. трудов.–Вып.6.–Киев: ИСМ им. В.Н. Бакуля НАН Украины, 2003.–400 с.

- Калиниченко О.И., Хохуля А.В. Основные проблемы и пути совершенствования техники и технологи многорейсового бурения скважин на морских акваториях //Науковий вісник. №7, Національного гірничого університету. Науково технічний журнал. Дніпропетровськ, 2009. С. 45–50.

- Калиниченко О.И., Зыбинский П.В., Каракозов А.А. Гидроударные буровые снаряды и установки для бурения скважин на шельфе.- Донецк: «Вебер» (Донецкое отделение), 2007.–276 с.

- Калиниченко О.И., Каракозов А.А., Зыбинский П.В. Разработка погружных гидроударных снарядов для бурения подводных разведочных скважин со специализированных плавсредств //Сб. научн. трудов.–Вып.8.–Киев: ИСМ им. В.Н.Бакуля НАН Украины, 2005.–180 с.

- 11. Комаров Л.В., Курбатов А.К., Распопов В.М., Смолдырев А.Е. О технических средствах морского бурения «Изв. ВУЗов. Геол. и разведка», 1975, №11, с. 191–194.

- Неудачин Г.И., Коломоец А.В. Забойные гидроударные буровые механизмы //Совершенствование техники и технологии разведочного колонкового бурения. М.:Недра.1968. С.123–151.

- Калиниченко О.И., Хохуля А.В., Комарь П.Л., Тельбиш М.Ю., Мартыненко И.И. Новые возможности и продуктивность легких гидроударных установок для бурения инженерно-геологических скважин на морских акваториях //Сб. научн. трудов.–Вып.15.–Киев: ИСМ им. В.Н. Бакуля НАН Украины, 2012.–с. 100-125.http://www1.nas.gov.ua/

- Калиниченко О.И., Хохуля А.В., Парфенюк С.Н., Кошеверова Е.В. Повышение надежности бесколонного бурения скважин в условиях морских акваторий. //Сб. научн. трудов.–Вып.13.–Киев: ИСМ им. В.Н. Бакуля НАН Украины, 2010. С.96–99.

- Каракозов А.А., Калиниченко О.И., Зыбинский П.В., Хохуля А.В., Комарь П.Л., Гусев Е.А., Егоров Ю.П. Результаты опытной эксплуатации установки УМБ–130 при проведении геологосъемочных работ в Чукотском море.// Збірник наукових праць ДонДТУ. Серія гірничо-геологічна.–Донецьк (ДонДТУ), 2007.–Выпуск 6(125). С.53–57.http://info.donntu.ru/

- 16. Фальков И.М., Бабич В.А., Хамидуллин Р.Г., Лисагор О.И. Современное состояние техники и технологии морского инженерно-геологического бурения //Труды ВНИИморгео. Обзор.–Рига, 1986.–152 с.