Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 4. Исследование геометрических параметров монорельсовых тяговых устройств при движении в закруглениях пути

- 5. Разработка конструкции тягового устройства монорельсового локомотива

- Выводы

- Список источников

Введение

Угольная промышленность является одной из ведущих отраслей промышленности Украины. Перспективы развития народного хозяйства показывают, что уголь остается одним из основных видов топлива. Развитие угольной промышленности осуществляется в непрерывном взаимодействии с другими отраслями народного хозяйства, предприятий, которые всегда связаны множеством производственных и социально-экономических связей с другими предприятиями угледобывающего района бассейна. Применение подвесных монорельсовых дорог в промышленности известно более 150 лет [1]. Они находят применение в качестве вспомогательного транспорта на угольных шахтах, поскольку обеспечивают перемещение материалов и людей по выработкам со знакопеременным профилем.

Технический прогресс в угольной промышленности при подземном способе добычи угля осуществляется на основе широкого внедрения прогрессивной технологии и расширение комплексной механизации очистных и подготовительных работ. Однако, переход на использование новой техники и повышения эффективности труда может быть достигнуто только в тех случаях, когда существующие на шахте способы вскрытия и подготовки шахтного поля, системы разработки пластов, способные обеспечить благоприятные условия для современного воспроизведения подготовительных запасов угля, надземную работу транспорта, эффективное проветривания горных выработок, а также проведение мероприятий по борьбе с неблагоприятными факторами.

1. Актуальность темы

Основными направлениями экономического и социального развития Украины в настоящее время предполагается дальнейшее развитие этого способа добычи угля, тем более, что в силу особенностей угольных месторождений ценные угля добываются практически только подземным способом. Поэтому совершенствование технологий подземной добычи угля, обеспечивает высокую эффективность выемки угля, рациональное использование запасов и безопасность работ, придается первостепенное значение.

Одну из важных ролей играют монорельсовые дороги, позволяющие снизить затраты на добычу, уменьшают трудоемкость горных работ и повышают их безопасность. Этому вопросу и посвящена данная работа. Использование таких транспортных средств также и для перевозки горняков позволяет относительно дешевым и легким способом увеличить эффективное время работы бригады очистного забоя и, следовательно, улучшить с технической и экономической точек зрения использования высокопроизводительного убойного оборудования.

На основании перечисленных выше факторов можно говорить об актуальности применения монорельсовых подвесных дорог на предприятиях горной промышленности, а соответственно и об актуальности выбранной темы магистерской работы.

2. Цель и задачи исследования, планируемые результаты

Основной целью работы является исследование параметров и разработка гибридного подвесного монорельсового локомотива для угольных шахт.

Для достижения указанной цели необходимо решить следующие задачи:

– Составить уравнение, определяющее тяговую способность;

– Установить предельные массы груза монорельсовым локомотивом грузов;

– Дать рекомендации по выбору типа прижимного механизма приводных колес.

При решении поставленных задач приняты следующие допущения:

– Поезд рассматривается как материальная точка;

– Нормальные нагрузки на приводные колеса не меняются во времени;

– Контакт приводных колес постоянный и их фрикционные свойства неизменны.

3. Обзор исследований и разработок

В связи с переходом на новые технологические схемы подготовки шахтных полей, концентрацией горных работ и резким увеличением нагрузки на очистном забое, вследствие широкого применения механизированных комплексов на шахтах, растет потребность в модернизации или создании нового вспомогательного транспорта для перевозки людей, материалов и оборудования.

Недостаточная механизация вспомогательного транспорта на шахтах страны объясняется отсутствием серийного выпуска надежных и эффективных средств вспомогательного транспорта, многообразием доставляемых материалов, большими затратами ручного куча на погрузочно-разгрузочных и транспортно-складских работах (ПРТС работах), а также отсутствием до недавнего времени обобщенных руководящих материалов по вопросам проектирования, эксплуатации и безопасности этих работ па подземном транспорте.

Институтом ИГД им. А. А. Скочинского совместно с ДонУГИ, Центргипрошахтом, КНИГУ И, КузНИУИ, Южгипрошахт, ВПИИГидроуглем, Укрниигидроуглем и Техническим управлением Минуглепрома СССР были разработаны Основные положения по проектированию и эксплуатации подземного транспорта угольных шахт

, в которых изложены рекомендации по выбору прогрессивных схем и средств вспомогательного транспорта, данная область применения различных видов и типов транспортного оборудования в различных горнотехнических условиях, приведена методика расчетов необходимого количества средств вспомогательного транспорта, а также основные положения по эксплуатации и безопасности работ.

ВНПО Углемеханизация

ведет работы по созданию средств вспомогательного транспорта материалов, оборудования и людей с поверхности до рабочих мест.

Изучением, анализом и модернизацией вспомогательного транспорта на шахтах бывшего Советского занимались Союза А. А. Ткаченко, Е. Б. Ененко, В. В. Бухановский [2].

В своей статье они пишут, что дороги типа ДМК пользуются большим спросом па шахтах, включенные в качестве основного транспортного средства для доставки материалов, оборудования и людей по участковым горных выработках в проекты большинства шахт-новостроек (Красноармейская-Капитальная, Западная-Донбасская, Воргашорская и др.), а также в разработанные ИГД им. А. А. Скочинского Технологические схемы подземного транспорта выемочных участках на угольных шахтах (для пологих пластов с углами падения до 18°)

и в новые Технологические схемы горно-подготовительных работ на угольных шахтах

.

В работе [3] приведен опыт эксплуатации шахтных монорельсовых дорог на шахтах Донбасса. Исследования [4,5] посвящены проблемам крепления подвесного монорельсового пути в горных выработках шахт. В работах [6,7] приведены вопросы, посвященные динамике шахтного транспорта. Опыт применения подвесных напочвенных дизель-гидравлических локомотивов для горных предприятий рассмотрен в работе [8].

4. Исследование геометрических параметров монорельсовых тяговых устройств при движении в закруглениях пути

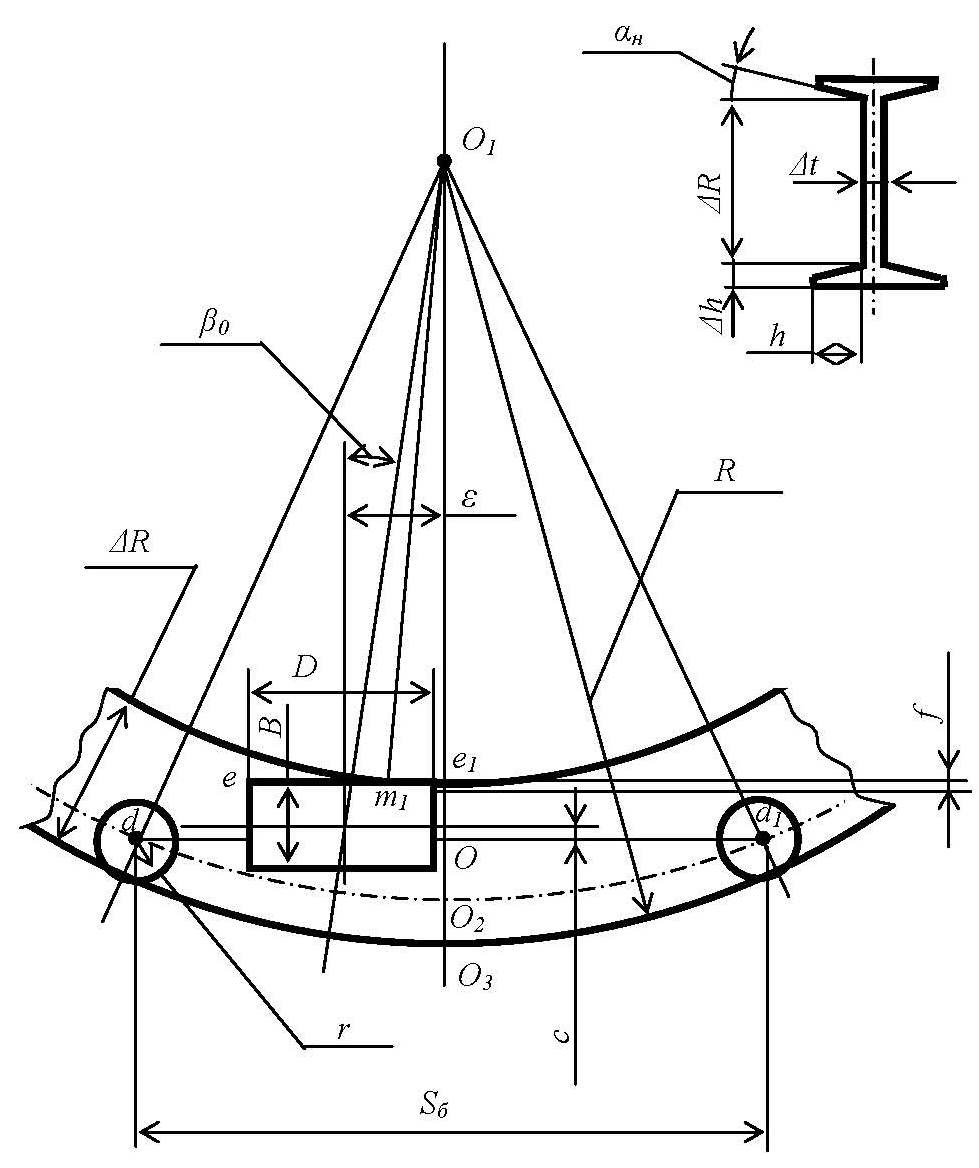

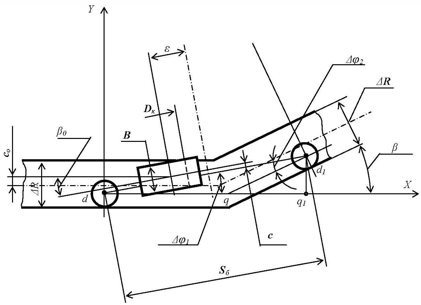

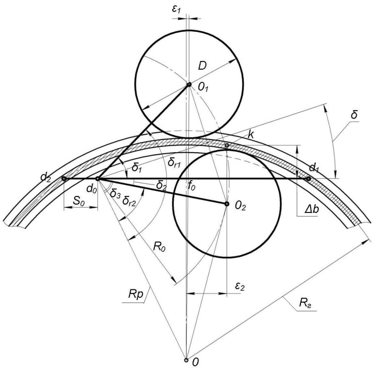

Рассмотрим движение тягового устройства по вертикальному закруглению, геометрическая модель которого показана на рис. 1. Приняты следующие обозначения: D, В – соответственно диаметр и ширина приводных колес; Sб – жесткая база тягового устройства; r – радиус ходовых колес; R – радиус кривизны закругления; h, αн – соответственно ширина и угол наклона поверхностей качения для ходовых колес нижней полки монорельса; ε – расстояние между вертикальной осью симметрии тягового устройства и осью вращения приводного колеса; ΔR – расстояние между нижней и верхней полками монорельса.

Рисунок 1 – Модель вписывания тягового устройства в закругление

При движении в закруглении постоянного радиуса R, приводное колесо смещается от продольной оси монорельса на величину с и может обернуться относительно нормали на угол β0. Появляется опасность заклинивания между горизонтальными полками и монорельс.

Определим условие, когда это может произойти. Для этого проведем вспомогательную ось ОО1, параллельной оси вращения приводного колеса и находится ε.

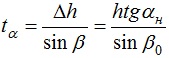

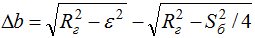

Контакт приводного колеса о горизонтальные полки возможен в точке m1. Для определения координат этой точки рассмотрим сечение, параллельный самом колесу и проходящей через точки е и е1. В этом сечении (рис. 2) диаметр D и ширина h проектируются в натуральную величину. Толщина полки монорельса у места сопряжения с вертикальной стенкой tα будет в данном случае больше и в зависимости от угла β

(1)

(1)

где Δh – толщина полки монорельса в месте сопряжения, м.

Рисунок 2 – Схема расположения приводного колеса при перекосах (анимация: 5 кадров, 5 циклов повторений, 424 килобайт)

Рассмотрим два прямоугольных треугольника k1l1q1 и m1n1Ok. Поскольку они образованы взаимно перпендикулярными прямыми, то они подобны. Из теоремы подобия следует, что угол k1l1m1 равен углу n1m1Ok. Обозначим эти углы как αа. Учитывая, что отрезок m1Оk равна радиусу приводного колеса, можем найти одну координату точки контакта

(2)

(2)

Значение угла αа можно найти из треугольника k1l1q1

(3)

(3)

Поскольку треугольник р1m1q1 подобный треугольника k1l1q1, то вторую координату можно найти как

(4)

(4)

Отсюда следует, что точка контакта находится от оси вращения приводного колеса на расстоянии

(5)

(5)

и принадлежит хорде, длина которой равна

(6)

(6)

Составим уравнение, связывающее геометрические параметры тягового устройства и монорельса для вогнутого закругления.

С треугольника ОО1d расстояние между линией связи ходовых колес dd1 и центром кривизны закругления О1 равна

(7)

(7)

С другой стороны

(8)

(8)

где ƒ – стрелка сектора, м,

(9)

(9)

Подставив значения ƒ, получим условие отсутствия заклинивания на вогнутой закруглении

(10)

(10)

Из выражения (7) можно найти значение угла перекоса

(11)

(11)

Подставив в (11) значения (OO1), получим

(12)

(12)

Аналогично можно найти для выпуклого закругления

(13)

(13)

(14)

(14)

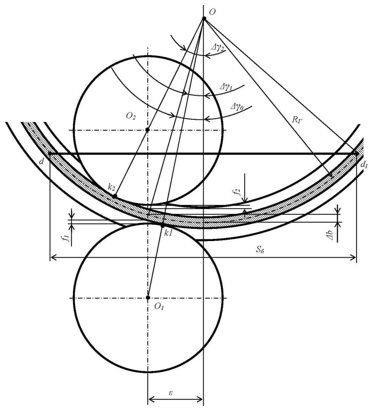

Рассмотрим траектории движения приводных колес по закруглениях, состоящие из прямолинейных отрезков.

При движении тягового устройства, когда первая по ходу каретка входит преклонный отрезок монорельса вогнутого закругления (рис. 3), а вторая (отстает) каретка еще находится на горизонтальном, приводные колеса вращаются на определенный угол β0 и смещаются относительно продольной оси монорельса на величину Cо. Заклинивания можно предотвратить, если

(15)

(15)

Угол перекоса β0, можно найти из треугольника dd1q1.

Обозначим

(16)

(16)

где li – путь, пройденный первой ходовой кареткой по наклонному участку монорельса, пока вторая еще находится на горизонтальном участке, м.

На рис. 3 видно, что угол поворота рамы равный

(17)

(17)

Рисунок 3 – Модель вписывания приводных колес в закругление, состоящий из прямолинейных отрезков

Учитывая, что

(18)

(18)

и подставив в (18) значения li с (16) имеем

(19)

(19)

Поскольку угол β является внешним углом треугольника dd1q, то

(20)

(20)

где Δφ2 – угол поворота рамы относительного наклонного участка.

Итак, для приводных колес, которые находятся на горизонтальном участке, угол перекоса β0, равен Δφ1, а на наклонной – Δφ2. При симметричном расположении приводных колес относительно ходовых кареток в момент прохождения стыка между этими отрезками, углы Δφ1 и Δφ2 равны между собой.

Зная углы поворота рамы Δφ1 и Δφ2 можно определить смещение, входящее в формулу (15).

(21)

(21)

В общем случае уравнение траектории движения центра приводных колес будет

(22)

(22)

Следует отметить, что полученные закономерности для вписывания в вогнутое закругление, состоящий из прямолинейных отрезков, справедливы и для геометрической модели выпуклого, поскольку приводные колеса аналогично смещаются и вращаются относительно монорельса на те же величины.

Рассмотрим вписывания в горизонтальные кривые монорельсового пути. Параметром, определяющим радиус закругления, является уход приводных колес от продольной оси тягового устройства. Уход может быть обеспечен или принудительным смещением, или поворотом вокруг горизонтальной или вертикальной осей.

Найдем уход от продольной оси тягового устройства Δb. Согласно рис. 4, имеем

(23)

(23)

где Rг – радиус закругления в горизонтальной плоскости, м.

Рисунок 4 – Модель вписывания приводных колес в горизонтальные закругления

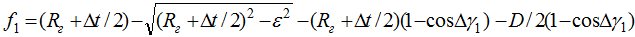

На криволинейном участке расстояние между осями вращения (O1O2) будет больше, чем на прямолинейном участке, за счет ухода каждого колеса. Определим уход колеса с центром О1 от вертикальной полки монорельса

(24)

(24)

где Δt – толщина вертикальной стенки монорельса, м.

Аналогично для колеса с центром вращения О2 уход равный

(25)

(25)

Углы Δγ1 и Δγ2 можно найти как

(26)

(26)

(27)

(27)

Тогда расстояние между осями вращения приводных колес при движении тягового устройства по горизонтальному закруглению равна

(28)

(28)

где

Подставив значения ƒ1 и ƒ2 в выражение (28) и упростив его, получим

(29)

(29)

Представляет практический интерес коэффициент изменения межосевого расстояния, поскольку пропорционально его значению увеличивается усилие прижатия приводных колес, что не всегда допустимо. Этот коэффициент равен отношению межосевых расстояний при прохождении закруглений и прямолинейных отрезков монорельсового пути. Его можно определить

(30)

(30)

Следует отметить, что при ε ≠ 0, линии действия усилий прижатия приводных колес не совпадают, поэтому на монорельс действуют нагрузки, приводящие к его изгиба. Изгиб происходит на дуге длиной

(31)

(31)

Для случая (рис. 5), когда приводные колеса установлены на балансирах, уход обеспечивается их поворотом относительно вертикальной оси. Фактором, определяющим вписывания, являются углы σ1 и σ2, которые в общем случае зависят от диаметра приводных колес, радиуса закругления, толщины вертикальной полки монорельса, радиуса R0, расстояния между осями поворота ходовой каретки и платформы S0 жесткой базы тягового устройства Sб.

Рисунок 5 – Расчетная схема смещений приводных колес на балансирах при движении по горизонтальным закрулениям

Углы σ1 и σ2 можно определить как

(32)

(32)

(33)

(33)

где σr1 и σr2 – углы, образованные прямой Od0 и соответствующими радиусами, проведенными в центры O1 и O2, ... °

σ3 – угол, образованный прямыми (d1d2) и (Od0) .°.

Обозначим расстояние Оd0 через Rp, которое можно найти по теореме косинусов

(34)

(34)

Рассмотрим треугольники Od0O1 и Od0O2. Используя теорему косинусов, найдем углы σr1 и σr2

(35)

(35)

(36)

(36)

Из треугольника Оd0f0 значит, что угол σ3 равен

(37)

(37)

Подставляя значения углов σr1, σr2 и σ3 в соответствующие выражения (32) и (33), получим

(38)

(38)

(39)

(39)

Используя основное соотношение для обратных тригонометрических функций, (38) и (39) можно записать

(40)

(40)

где Li – соответствующее расстояние между центром вращения i-го приводного колеса и центром кривизны радиуса закругления, равное

Знак в этом выражении перед (Δt + D)/2 зависит от расположения приводного колеса относительно продольной оси монорельса и принимается "+" – если центр вращения снаружи закругления, "-" – если внутри.

Зная углы поворота σ1 и σ2 легко найти эксцентриситет каждого приводного колеса

(41)

(41)

(42)

(42)

Для определения коэффициента межосевого расстояния kR приводной пары колес, найдем расстояние (О1О2) по теореме косинусов

(43)

(43)

Тогда можно записать

(44)

(44)

Полученные уравнения, описывающие процесс вписывания тягового устройства, отличающиеся от известных тем, что учитывают угол наклона рабочих поверхностей качения полок монорельса, позволяют довести анализ влияния геометрическим параметрам приводных колес на радиусы закруглений.

5. Разработка конструкции тягового устройства монорельсового локомотива

Вписывание тягового устройства характеризуется его геометрическими параметрами, определяющими возможность движения по кривым (закруглением) и других неровностях монорельсового пути без заклинивания.

К основным геометрическим параметрам можно отнести: диаметр и ширину приводных колес; жесткую базу тягового устройства и радиус вписывания. Взаимосвязь указанных параметров во многом влияет на эксплуатационные качества тягового устройства и, в целом, монорельсового локомотива.

Существующие исследования и публикации по вписыванию подвижных единиц монорельсовых дорог не решают в полной мере вопросов, связанных с процессом движения приводных колес тягового устройства в вертикальных и горизонтальных закруглениях, поскольку не учитывают взаимосвязь между параметрами монорельсового локомотива и подвесного пути, а также форму поперечного сечения монорельса [2, 9, 10].

Обычно монорельсовый путь промышленных дорог изготавливают из двутаврового профиля. Поскольку заклинивания приводных колес происходит, главным образом, между полками монорельса, при исследованиях учитывалось наклонное расположение поверхности катания ходовых колес.

При составлении математической модели, описывающей геометрию процесса прохождения закруглений, приняты следующие допущения:

– Форма приводных колес – цилиндрическая;

– Деформации в месте контакта колес с монорельсом не влияют на геометрические параметры движения;

– Монорельс абсолютно жестким телом.

Принятые допущения по своей сути не оказывают существенного влияния, так как возможны деформации не превышают допустимых отклонений для инженерных расчетов.

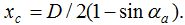

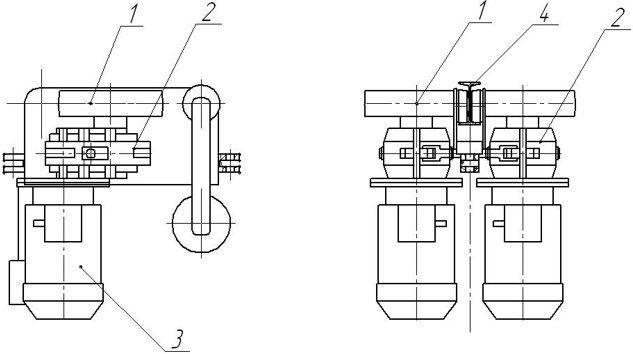

Проектирование тягового устройства проводим согласно модульного принципа. Модуль имеет два привода с фрикционными колесами, которые принудительно прижимаются к монорельсу с обеих его сторон. Монорельсовый локомотив может иметь 1, 2 или 3 модуля.

Каждый привод имеет редуктор и электродвигатель. Тяговые колеса располагаются по обе стороны монорельса и размещаются на раме тягового устройства с ходовыми колесами. В качестве источника энергии для движения используется электродвигатель крана.

Принимаем электродвигатель АИУК-160S6 с электромагнитными тормозами, который имеет номинальную угловую скорость пдв = 980 об / мин, мощность Nдв = 11 кВт и редуктор 2Ц-100Н-НС, который имеет номинальную угловую скорость выходного вала пвих = 190 об/мин, максимальная мощность 15 кВт.

Установим максимальную скорость тягового устройства, если тяговые колеса имеют диаметр D = 0,406 м и В = 100 мм.

Согласно данным завода-изготовителя ОАО Днепрошина

, максимальная сила прижатия тяговых колес может быть 8 кН. Если коэффициент сцепления ψ = 0,45, то максимальное тяговое усилие будет

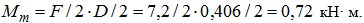

Максимальный крутящий момент, который может реализовать тяговое колесо согласно конструктивной схеме, указанной на рис. 6, будет

Рисунок 6 – Конструктивная схема тягового устройства монорельсового локомотива: 1 – тяговые колеса; 2 – редуктор; 3 – электродвигатель; 4 – монорельс

Максимальный крутящий момент, который может реализовать принятый электродвигатель

где η – коэффициент полезного действия редуктора, равный 0,95.

Откуда видно, что привод имеет запас установленной мощности. Коэффициент запаса равна

Выводы

Для лучшего использования мощности локомотива, необходимо применять не менее трех уровней усилия прижатия приводных колес до монорельса, каждый из которых должен соответствовать значению массы груза.

Влияние параметров вписывания тягового устройства на геометрические размеры приводных колес неоднозначно. Анализ показывает, что при равной жесткой базе для тягового устройства с симметричным расположением радиус вписывания больше, чем с эксцентриситетом. Так, при одинаковой ширине приводных колес, установленных симметрично относительно ходовых колес, преодолеваемый радиус закругления на 10 ... 15% больше, чем для расположенных с эксцентриситетом 0,3 м и на 40.50%, чем с эксцентриситетом 0,5 м. При жесткой базе 0,6 ... 0,8 м и ширине колес 100 мм, минимальный радиус вписывания может составлять 8 м, а при жесткой базе 1,0.1,2 м – 12 м.

Из анализа схем смещения получается, что при движения по горизонтальным закруглениях возникают дополнительные нагрузки на приводные колеса, вызванные их уходом и увеличением расстояния между осями вращения. Если на прямолинейном участке векторы сил прижатия направлены по одной прямой, проходящей через оси вращения колес, то на закруглениях – по разным прямых, проходящей через оси вращения каждого колеса и центр кривизны закругления. За счет того, что направления действия сил не совпадают, появляется изгиб монорельса. Возникающие дополнительные нагрузки пропорциональны коэффициенту изменения межосевого расстояния, который в зависимости от радиуса закругления и параметров тягового устройства изменяется от 1,0 до 1,6. Значение коэффициента определяет дополнительное сопротивление при движении в кривых, вызванное увеличением нагрузок на приводные колеса, что необходимо учитывать при проектировании монорельсовых локомотивов и в тяговых расчетах.

Список источников

- Palmer Henry R. Palmer's Description of a Railway on a New Principle; Observations on Railways // Henry R. Palmer. – London: J. Taylor, 1823. – 60 p.

- Петренко О.С. Подвесные рельсовые дороги // О.С. Петренко. – М.: Машиностроение, 1981. – 272 с.

- Ширин Л.Н. Оценка эксплуатационных параметров подвесных монорельсовых дорог // Л.Н. Ширин, Л.Н. Посунько, В.А. Расцветаев / Геотехнічна механіка: Міжвід. зб. наук. праць / Ін-т геотехнічної механіки ім. М.С. Полякова НАН України. – Дніпропетровськ, 2008. – Вип. 76. – с. 91–96.

- Кузнецов Е.В. Метод выбора параметров сталеполимерных анкеров для подвески монорельсовых дорог большой грузоподъёмности в выработках // Е.В. Кузнецов / Вестник КузГТУ, №4, 2005 – с. 27-28.

- Расцветаев В.А. Особенности формирования дополнительных нагрузок на арочную крепь участковых выработок с подвесными монорельсовыми дорогами // Науковий вісник НГУ, №4, 2011 – с. 35-38.

- Гутаревич В.О. Динамика шахтных подвесных монорельсовых дорог: монография // В.О. Гутаревич. – Донецк: ЛАНДОН-ХХІ, 2014. – 206 с.

- Gutarevych V. Dynamic model of movement of mine suspended monorail // Transport Problems. International scientific journal, Vol.9, Iss.1, 2014 – p. 13-19.

- Баус-Нойфанг Б. Подвесные и напочвенные дизель-гидравлические локомотивы для перемонтажей механизированных комплексов «тяжелого» класса // Б. Баус-Нойфанг, Д.В. Великанов, Ю. Русинек / Уголь, №2, 2011 – с. 19-21.

- Проектування та конструювання транспортних і підйомних машин та комплексів // Під ред.В. О.Будішевського. – Донецьк: Норд-прес, 2009. – 599 с.

- Веткин А.С. Вписування локомотивів у вертикальні закруглення монорейкових шляхів // Гірські, будівельні і дорожні машини – Вып. 35 – Киев, 1983. – с. 73-76.