Актуальность темы

Сложившаяся за последние десятилетия тенденция роста доли природного газа в структуре топливно-энергетического баланса привела к активному вовлечению в промышленную разработку газовых и газоконденсатных месторождений Крайнего Севера, находящихся в экстремальных природно-климатических условиях, в районах без развитой производственной и социальной инфраструктуры и удаленных от основных потребителей.

Месторождения Крайнего Севера являются уникальными месторождениями по запасам, по составу добываемого сырья, по объемам добываемой продукции. В связи с этим уникально и основное технологическое оборудование, используемое для подготовки углеводородного сырья к дальнему транспорту. В ближайшие десятилетия дальнейший прирост добычи газа будет осуществляться за счет разработки более мелких по запасам месторождений, расположенных на полуострове Ямал.

Разработка месторождений Крайнего Севера, является принципиально новым этапом в теории и практике проектирования, обустройства и эксплуатации подобных месторождений. Необходимо решение целого комплекса научных, технических, технологических, социальных и организационных проблем.

Цель и задачи исследования

Важнейшими составляющими данной задачи является:

1. Разработка и внедрение энерго- и ресурсосберегающих технологических процессов обеспечивающих повышение качества промысловой подготовки газа и углеводородного конденсата.

2. Провести исследования и анализ эффективности работы основного технологического оборудования в проектном и модернизированном исполнении и дать рекомендации по оптимизации технологии на существующем и проектном оборудовании.

Одной из проблем рационального использования природного газа является низкая цена его реализации как сырья для дальнейшей переработки либо как топлива для выработки энергии. В то же время прямая реализация продуктов природного газа, таких как углеводородный конденсат, широкие фракции легких углеводородов, пропан, бутан технический, т.е. выделенных из природного газа легких жидких углеводородов, во многих случаях является экономически более выгодным, чем поставка природного газа на ГПЗ в условиях Крайнего Севера. В связи с этим в последнее время нефтегазодобывающие компании все большее внимание уделяют системам подготовки и первичной переработки нефтяного и природного газа с целью прямой реализации получаемых продуктов.

Предполагаемая научная новизна

В рамках магистерской работы планируется получение актуальных научных результатов по следующим направлениям:

1. Рассмотрение существующих современных технологий глубокого извлечения используемых в мире.

2. Проанализировать физико-химические свойства, компонентный состав газоконденсатных месторождений

3. Изучение требований товарной продукции получаемой из газа

4. Выбор оптимальной технологии глубокого извлечения С3+ в условиях Крайнего Севера

5. Определение технологического режима для максимальной степени извлечения С3+

Планируемые практические результаты:

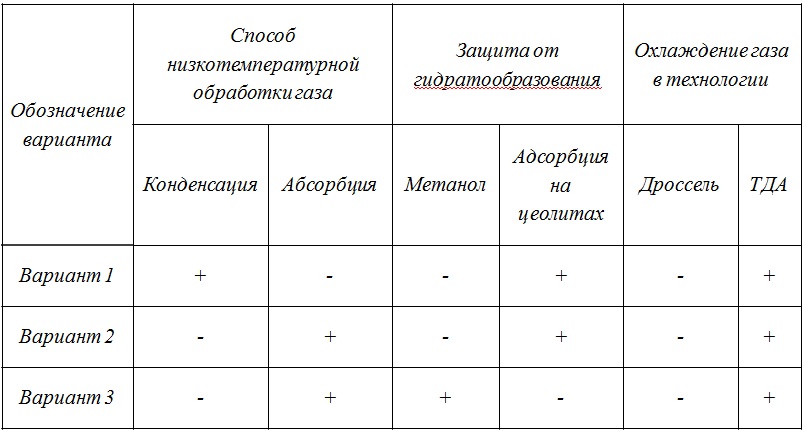

1. Перечень возможных вариантов технических решений, обеспечивающих достижение максимальной степени извлечения ПБТ

2. Выбор способа низкотемпературной обработки газа

3. Способы максимальной защиты от гидратообразования

4. Методы охлаждения газа

5. Объём получаемой продукции

Заключение

В схемах промысловой обработки газа предпочтительным является применение турбодетандерных агрегатов в качестве источника искусственного холода в сочетании с дросселированием жидкостных потоков.

Анализ литературных данных, а также расчетные исследования в программном комплексе Unisim Design R410 для изменяющегося по годам состава газа валанжинского и ачимовских отложений показали, что с уменьшением содержания в газе С3+ , степень извлечения С3-4 остается на одном уровне за счет снижения температуры газового потока в процессе детандирования (при постоянстве других параметров). Это явление объясняется тем, что при расширении более "жирного" газа при одной и той же степени расширения степень сжатия больше, чем при расширении "сухого" газа. Таким образом, происходит как бы автоматическое регулирование температуры в детандере в зависимости от жирности исходного газа, что поддерживает извлечение целевых компонентов практически на одном уровне.

Перечень возможных вариантов технических решений, обеспечивающих достижение максимальной степени извлечения ПБТ

Другие схемы не дают возможности регулировать и поддерживать на одном уровне глубину извлечения целевых компонентов при изменении состава. Применение детандерного узла делает технологическую схему легкоуправляемой, так как параметры процесса саморегулируются и поддерживаются на нужном уровне, обеспечивая заданную степень отбора целевых компонентов. В этом большое преимущество схем с узлом детандирования.

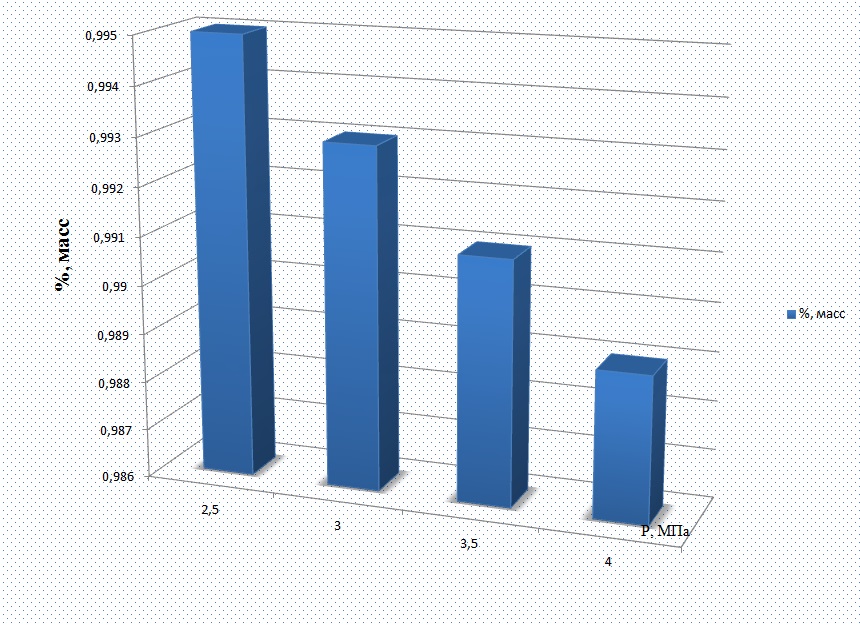

Большое значение имеет выбор оптимального значения давления последней ступени сепарации. Анализ технологических режимов существующих установок (по литературным данным), а также расчеты, выполненные в рамках настоящей работы показали, что оптимальным для максимального извлечения пропан-бутанов является давление порядка 2,0-2,5 МПа . Температура газа при этом снижается до значений минус 80 °С и ниже.

Зависимость степени извлечения от значения давления последней ступени сепарации

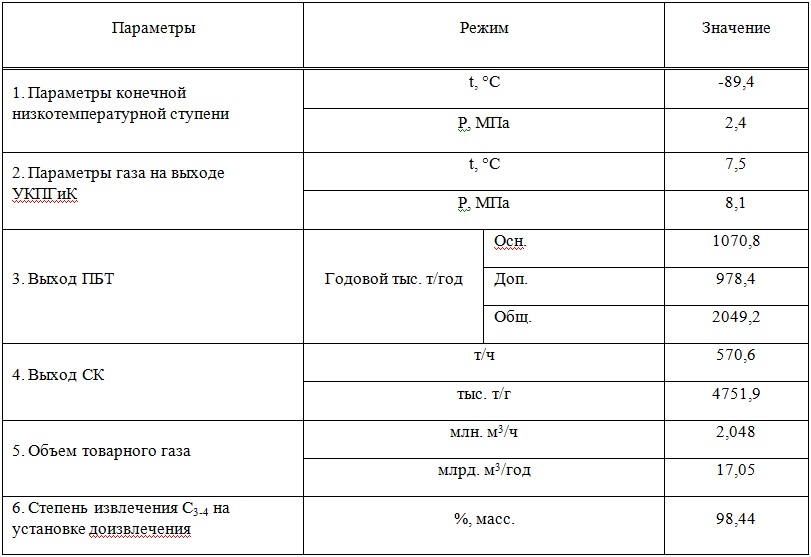

Результаты расчетных исследований технологической схемы с применением турбодетандерных агрегатов в сочетании с дросселированием жидкостных потоков

По результатам исследования можно сделать такие выводы:

• Технология с абсорбцией показали лучшую степень извлечения;

• Источник холода - дросселирование жидких потоков и применение турбодетандерного агрегата;

• Оптимальным для максимального извлечения пропан-бутанов является давление, последней ступени сепарации. порядка 2,0?2,5 МПа;

• Охлаждение газа в технологии до минус 90 °С;

Исследования и технико-экономический анализ показал преимущество технологии "Вариант 2“

Перечень источников

1. Гриценко А.И., Истомин В.А., Сбор и промысловая подготовка газа на северных месторождениях России. – М.: Недра, 1999.?370 с.

2. Берлин М. А., Переработка нефтяных и природных газов. – М.: Химия, 2012. – 473 с.

3. Бекиров Т. М., Ланчаков Г. А., Технология переработки газа и конденсата. – М.: Недра, 1999. – 585 с.

4. Рябов В. Д., Химия нефти и газа. – М.: Техника, 2004. – 145 с.

5. Ахметов С. А., Технология глубокой переработки нефти и газа. – Уфа.: Гилем, 2002. – 673 с.

6. Эрих В.Н., Расина М.Г., Рудин М.Г. Химия и технология нефти и газа. 3-е изд. перераб. Л.: Химия, 1985. – 407 с.

7. Гуревич И.Л. Технология переработки нефти и газа. Ч.1. – М.: «Химия», 1975.