Реферат по теме выпускной работы

Обоснование основных параметров эрлифтно-земснарядного комплекса для добычи песка со дна обводненного карьера

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи работы

- 3. Земснарядный комплекс

- 4. Эрлифтно-земснарядный комплекс

- 4.1 Гидравлическая схема ЭЗК

- 5. Эрлифты

- 5.1 Принцип действия

- 5.2 Характеристики эрлифта

- 5.3 Исследование движения твердых тел в вертикальном потоке

- 6. Расчет эрлифта ЭЗК

- 7. Выбор основного оборудования

- Выводы

- Список источников

Введение

Одним из перспективных направлений технического прогресса на транспорте является развитие трубопроводного транспорта. Наиболее перспективным является гидравлический транспорт, при котором потоки воды или смеси несут с собой по трубам сыпучие материалы, либо переносится с помощью нагнетателя гомогенная среда. Благодаря известным достоинствам, эти виды транспорта находят применение при перемещении: полезных ископаемых (угля, песка, гравия, нефти и нефтепродуктов, растворов солей и многое другое) от места добычи к потребителю; отходов обогатительных фабрик; золы и шлака тепловых электростанций в отвалы; пустой породы к месту складирования и др.

Как показала практика и многочисленные теоретические и экспериментальные исследования, проведенные в ДонНТУ и др. университетах, одним из наиболее эффективных и рациональных способов добычи полезных ископаемых со дна водоемов и обводненных месторождений, является эрлифтно-земснарядный комплекс.

1. Актуальность темы

Тема магистерской работы тем более актуальна, что запланировано производить добычу песка со дна обводненных карьеров по средствам эрлифтно-земснарядного комплекса, с использованием эрлифта, что является наиболее выгодным, чем добыча песка по средствам земснаряда с использованием грунтонасоса. Проведенный в магистерской работе расчет ЭЗК с целью отыскания оптимальных параметров работы комплекса в конкретных условиях, может быть использован подрядной организацией с целью более рационального использования энергетических, материальных и человеческих ресурсов.

2. Цель и задачи работы

Целью настоящей работы является обоснование основных параметров рабочего процесса эрлифтной установки для добычи песка со дна обводненных карьеров, построение расходных характеристик, определения коэффициентов сопротивления, расчета гидравлической крупности, определения рациональных параметров работы установки.

3. Земснарядный комплекс

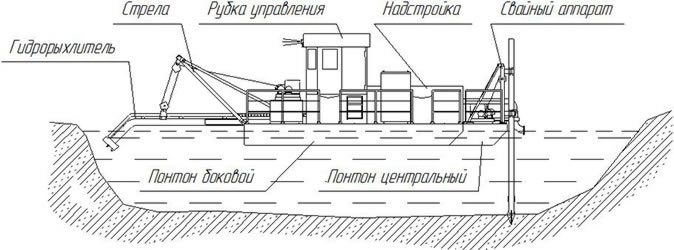

Рисунок 1 – Земснарядный комплекс

Метод добычи полезных ископаемых основан на перекачивании специальным насосом (грунтонасосом) жидкостей с высоким содержанием частиц грунта (пульпы) по специальному пульпопроводу на большие расстояния. Основным рабочим органом земснарядов является грунтосос – насосный агрегат с высокой абразивной устойчивостью проточной части.

Грунтососы, как правило, располагаются в трюме судна, чтобы была возможность опустить ось насоса ниже уровня воды. Это позволяет избежать возникновения процесса кавитации, значительно сокращающего срок службы насоса. Итак, именно этот грунтовый насос всасывает со дна частицы грунта вместе с водой, и перекачивает их по трубам на берег.

Земснарядный способ (рис. 1) имеет существенные недостатки:

1. Малую подачу по твердому

2. Ограниченную глубину разработки

.4. Эрлифтно-земснарядный комплекс

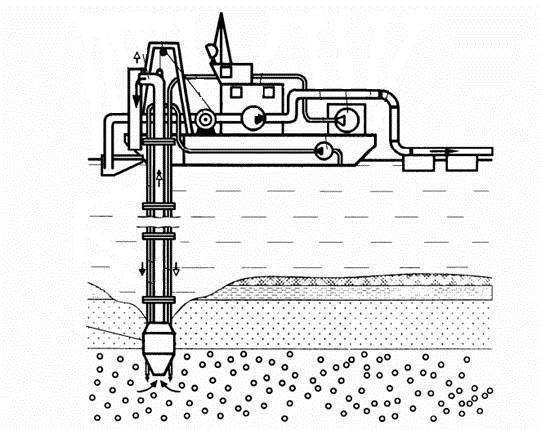

Установка эрлифта на земснарядный комплекс (рис. 2) дает качественно новые возможности: значительную глубину разработки (сотни метров), а также большой диапазон по подаче твердого материала.

Рисунок 2 – Эрлифтно-земснарядный комплекс

ЭЗК производительнее традиционного земснаряда в 2,0...2,5 раза, перекачивает гидросмесь большей концентрации и большего размера размер твердой фракции. А при равной концентрации увеличивается дальность гидротранспортирования на 20-30 % из-за уменьшения сопротивления на всасе грунтонасоса и др.

Эрлифт имеет более высокую надежность и долговечность, обусловленные простотой конструкции, отсутствием вращающихся или движущихся механических деталей. Кроме того, для ЭЗК характерны простота эксплуатации и ремонта, автоматическая работа без специальных средств автоматизации.

4.1 Гидравлическая схема ЭЗК

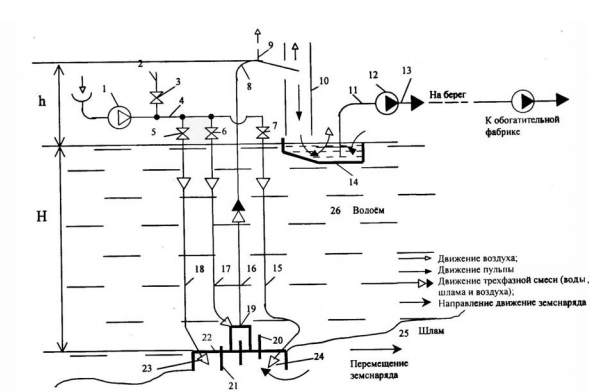

Рисунок 3 – Гидравлическая схема ЭЗК

На рис. 3 приведена гидравлическая схема ЭЗК, принцип действия которого заключается в следующем. Сжатый воздух от компрессора 1 через воздухопровод 17 поступает в смеситель, совмещенный в общий узел 22 со всасывающим устройством специальной конструкции для добычи шлама высокой концентрации, который перемещается как в одном, так и в другом направлении.

Гидросмесь (пульпа и воздух) по подъемному трубопроводу 16 поступает в воздухоотделитель 9 оригинальной конструкции, где происходит выделение воздуха в атмосферу, а пульпа по сливной трубе 10 опускается в промежуточную ёмкость 14, куда добавляется заборная вода и далее с помощью грунтонасоса 12 пульпа подается по пульповоду 13 на берег, а с берега углесосом транспортируется к обогатительной фабрике.

5. Эрлифты

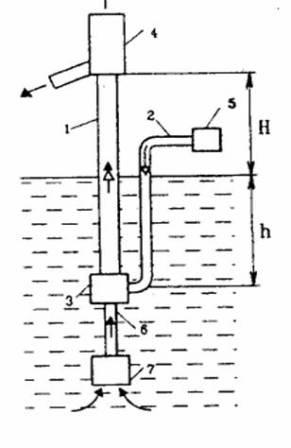

Большое количество конструктивных и схемных решений эрлифтов, обусловлена их применением в различных отраслях производства, общими элементами аппарата, реализующими процесс подъема жидкости, являются (рис. 4): подъемная труба 1, воздухоподающая труба 2, смеситель 3, воздухо- или газоотделитель 4, источник сжатого воздуха 5.

Рисунок 4 – Принципиальная схема эрлифта

Рисунок 5 – Пусковые режимы и принцип действия эрлифта (позиции: 1 – воздухоподающая труба; 2 – смеситель; 3 – подводящая труба; 4 – подъёмная труба; 5 – воздухоотделитель), анимация: (количество кадров – 21, количество повторений неограничено, размер 109КВ, создан в Easy GIF Animator 2.0)

В эрлифтах, предназначенных для подъема гидросмеси с твердым материалом, нижняя часть подъемной трубы, соединенной со смесителем, стыкуется с помощью подводного трубопровода 6 с всасывающим устройством 7. Для нормальной работы эрлифта - необходимо некоторое геометрическое погружение h смесителя (расстояние от уровня воды в водоеме к месту входа сжатого воздуха в смесителе), размер которого зависит от высоты подъема Н (расстояние от уровня воды в водоеме к месту слива пульпы с воздухоотделителя) гидросмеси и колеблется от нескольких метров до десятков и сотен метров. При этом с экономической точки зрения относительное погружение должно быть больше 0,15.

5.1 Принцип действия

По принципу действия эрлифты относятся к динамическим насосам трения. В них гидросмесь поднимается под действием сил, возникающих при относительном движении воздуха и гидросмеси. Перемещение смеси воздуха и пульпы (аерогидросмеси) – происходит за счет разницы мощностей потока воздуха, вводимого в эрлифт, и смеси, выходящей из него.

Рисунок 6 - Фазы пуска эрлифта

На рис. 5 приведены четыре основные фазы пуска эрлифта. Фаза а – подача эрлифта равна нулю, статическое давление в смесителе определяется погружением смесителя h.

(1.1)

где p – плотность жидкости вокруг подъемной трубы.

При подаче воздуха в воздухоподающую трубу 1 начинается процесс вытеснения жидкости из последней через смеситель 2 в подъемную трубу 4 и далее через ее нижнюю часть (подводящую трубу 3) в водоем, что определяет постепенное повышение давления сжатого воздуха, максимальное значение которого достигается в момент подхода переднего фронта воздуха в смеситель (фаза б).

(1.2)

где hп – превышение столба воздуха в подъемной трубе в период пуска, величина которого зависит от сопротивления тракта вытеснения жидкости от смесителя до выхода ее в водоем и скорости движения вытесняемой жидкости.

После полного вытеснения жидкости из воздухоподающей трубы воздух поступает в смеситель, где происходит процесс смешивания воздуха (газа) с жидкостью и образованая гидросмесь начинает заполнять подъемную трубу. При непрерывном нагнетании воздуха в смеситель подъемная труба заполняется смесью жидкости и воздуха, плотность Рсм которой будет меньше плотности жидкости, поэтому уровень смеси в подъемной трубе установится выше уровня жидкости снаружи трубы. Дальнейший ход процесса движения гидросмеси в подъемной трубе зависит от расхода сжатого воздуха. В практике эксплуатации используется понятие нулевой режим работы, под которым обычно понимается случай, когда при определенном расходе газа (воздуха Qво),уровень газожидкостной смеси в подъемной трубе находится на уровне слива, но выброс жидкости не происходит (рис. 6 в). Давление в смесителе Рсм при этом будет примерно равняться давлению столба жидкости на уровне смесителя.

Дальнейшее увеличение расхода воздуха приводит к утечке водовоздушной смеси из подъемной трубы (рис. 6 г) в воздухоотделитель 5, где происходит разделение воздуха и жидкости (Qв.р. и Qe.p ). Давление в смесителе Рcм.р при этом будет ниже давления окружающей столба жидкости на величину потери давления от движения в подающей трубе 3 эрлифта.

5.2 Характеристики эрлифтов

Рисунок 7 - Расходная (1) и энергетическая (2) характеристики эрлифта

Зависимость Qэ =f1(Qв) называется расходной характеристикой эрлифта (рис. 7). Эта характеристика имеет несколько характерных точек. Начало подачи гидросмеси, при достижении определенного расхода воздуха Qв.о - оптимальная точка К, находится в месте соприкосновения касательной, проведенной из начала координат и соответствует максимальному к.п.д. на энергетической η=f2(Qв) характеристике эрлифта. Точка М, соответствует максимальной подаче (горбу), после которой идет снижение подачи эрлифта при увеличении расхода воздуха. Рабочая зона АВ соответствует оптимальному КПД, т. е ηопт=0,85 η max, где работа эрлифта экономически целесообразна.

5.3 Исследование движения твердых тел в вертикальном потоке

В эрлифтно-земснарядном комплексе кроме гидроподъема с помощью эрлифта, имеется грунтонасос, куда эрлифт перекачивает пульпу и далее, грунтонасос транспортирует пульпу на карту намыва. В грунтонасосе имеются вертикальные участки трубы, (например всасывающий трубопровод) где перемещается твердая фракция в гомогенной среде, поэтому для расчетов этих потоков, необходимо знать некоторые параметры (такие как гидравлическая крупность, коэффициент сопротивления при движении твердой фракции и др.), для чего в Донецком национальном техническом университете была создана установка оборудованная необходимыми контрольно измерительными приборами, а самое главное, двумя вертикальными прозрачными трубами, с целью наблюдения за поведением движения твердых тел в этих трубах с возможностью фото и видео съемки.

Несмотря на множество проведенных исследований в этой области (движения гомогенной твердой фракции), необходимо уточнить некоторые параметры для данных условий работы эрлифтно-земснарядного комплекса.

Сила сопротивления определяется множеством факторов. В общем случае, сила зависит от скорости обтекания частицы потоком жидкости и режима обтекания (ламинарного или турбулентного), плотности и вязкости жидкости, размеров, формы и качества поверхности частицы. Формирование силы обусловлено двумя факторами: гидродинамическим взаимодействием тела и жидкости, и силами жидкостного трения.

Установлено, что силы жидкостного трения значительно проявляются при движении тонких, продолговатых или тел обтекаемой формы. При движении в жидкости тел не обтекаемой формы, к которым относятся породные или угольные частицы, действие сил трения незначительно в сравнении с действием гидродинамических сил и ей можно пренебречь. При турбулентном режиме обтекания частицы жидкостью силу гидравлического сопротивления можно определить по формуле. Частицы полезных ископаемых и породы характеризуются сложной геометрической формой, но для расчетов и аналитических исследований их можно условно представлять телами шароподбоной формы и объемом, который равен объему частицы и некоторым диаметром. Полученные зависимости позволяют определить скорость падения твердой частицы в жидкости, то есть ее гидравлическую крупность.

Коэффициент сопротивления, который зависит от формы тела, что двигаются в жидкости, и от режима обтекания тела жидкостью, определяется экспериментально.

Для этого исследовательским путем определяют гидравлическую крупность некоторого тела или класса тел (например, шаров разных размеров и плотностей, или частиц породы) и по полученной формуле определяют коэффициент сопротивления для этого класса. Экспериментальные исследования, проведенные над телами разной формы, показали все значения коэффициента гидродинамического сопротивления.

6. Расчет эрлифта ЭЗК

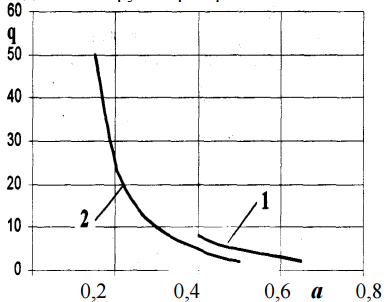

Конструктивные элементы эрлифтов ЭЗК существенно отличаются от обычных стационарных эрлифтов, отличаются и условия работы, а следовательно, расчет эрлифтов необходимо уточнить. Для этих целей был создан экспериментальный ЭЗК, оборудован необходимыми КИП и испытан на реке Югань (Западная Сибирь). При этом была получена одна из основных экспериментальных кривых q = f (α), где q – удельный расход сжатого воздуха, α – относительное погружение эрлифта (рис.1), которая дает возможность определять расход сжатого воздуха (кривая 1).

Экспериментальная кривая 2, полученная для условий угольной промышленности при абсолютном погружении h = (4...10) м и значений α<0.5, не может быть использована в рассматриваемых условиях.

Ниже приведены отличительные особенности расчета эрлифта ЭЗК для добычи полезных ископаемых.

Подача эрлифта:

(2)

где: k – коэффициент подачи эрлифта;

g – ускорение свободного падения;

D – диаметр подъемной трубы эрлифта.

Рисунок 8 – Зависимости удельного расхода воздуха от относительного погружения смесителя для эрлифтно-земснарядных комплексов, полученные экспериментальным путем

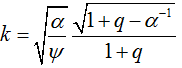

Коэффициент подачи:

(3)

где ψ – удельный коэффициент сопротивления эрлифта, опреде- ляемый экспериментально или по формуле:

(4)

α – относительное погружение эрлифта h

(5)

q – удельный расход сжатого воздуха, рассматриваемый как отношение расхода воздуха Qв и подачи эрлифта Q, т.е.

может быть рассчитан по формуле:

(6)

Подставляя значения параметров, полученных по формулам (3)...(6), в формулу (2), и выполнив необходимые преобразования, вычисляют диаметр подъемной трубы D эрлифта.

7. Выбор основного оборудования

Согласно известным методикам ведется расчет и выбор требуемого оборудования такого как: насос разлива; грунтонасос; компрессор; насадки и.т.д.

Выводы

В результате проведенных исследований и расчётов получены: коэффициент сопротивления при движении твердых тел в подъемной трубе эрлифта, при относительном погружении α< 0. 5, что не обходимо для расчёта гидравлической крупности; оптимальные параметры эрлифта ЭЗК; различные конструктивные узлы; необходимое оборудование эрлифтно-земснарядного комплекса; расходные и энергетические характеристики эрлифта и. д. р.

Что в результате всех теоретических и экспериментальных исследований было получено.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2015 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной датыСписок источников

- Энциклопедия эрлифтов / Папаяни Ф. А., Кононенко А. П., Козыряцкий Л. Н. и др. – Донецк, Москва: Информсвязьиздат, 1995. – 598 с.

- Финкельштейн З. Л. Средства гидромеханизации: учеб.пособ. / З. Л Финкельштейн, Л. Н Козыряцкий . – Алчевск: Донгту, 2013. –168 с.

- Гідромеханізація: навчальний посібник. М. Г. Бойко, В. М. Моргунов, Л. М. Козиряцький, О. В. Федоров. – Донецьк: ДНВЗ ДонНТУ, 2011. – 554 с.

- Эрлифтные установки: учебное пособие// В. Г. Гейер, Л. Н. Козыряцкий, В. С. Пащенко, Я. К. Антонов. Донецк, ДПИ, 1982. – 63 с.

- Антонов Я. К., Козыряцкий Л. Н., Малашкина В. А. и др. Гидроподъем полезных ископаемых. – М: Недра, 1995. – 225 с.

- Козыряцкий Л. Н. Моделирование и критерии подобия эрлифтов. Депонирована в ЦНИЭИуголь, № 407, 975 с.

- Малеев В. Б. Исследование и разработка сифонно-вакуумного эрлифта для очистки шахтных водоотливных емкостей. Автореф. дисс. канд. техн. наук. – Донецк: ДПИ, 1980. – 20 с.

- Кононенко А. П. Теория и рабочий процесс эрлифтов. Дис. докт. техн. наук. – Харьков: НТУ «ХПИ», 2007. – 565 с.

- Ерліфти та гідроелеватори в гірничій промисловості. Навчальний посібник. Козиряцький Л. М., Моргунов В. М., Яковлєв В. М., Геммерлінг, О. А. Донецьк – ДонНТУ. 2012. – 134 с.

- Костанда В. С. О кинематической структуре водовоздушной смеси в эрлифте. Труды ДПИ, том 62, вып. 12, 1961.

- Гейер В. Г.; Логвинов Н. Г. О свойствах безразмерных характеристик эрлифтов // В кн.: Разработка месторождений полезных ископаемых. – Киев: Техника. 1979. вып. 31