Содержание

- Введение

- 1. Цель и задачи исследования, планируемые результаты

- 2. Результаты литературного обзора и поиска

- 3. Аналоги для разработки новой системы выгрузки шахтной печи

- 4. Разработка и усовершенствование системы выгрузки шахтной обжиговой печи

- 5.Физические модели системы выгрузки

- 6.Практическое приминение результатов разработки и выводы

- Список источников

Введение

Известь является как известно не только строительным материалом ,ну и флюсом используемым в металлургических процессах для удаления из чугуна и стали фосфора. Известь получают путём обжига известняка в специальных печах роторного или шахтного типа. Шахтные печи в настоящие время выполняют роторные. Благодаря целому ряду преимуществ сама шахтная печь работает в устойчивом режиме в том случае если выгрузка из неё обожонной извести осуществляется равномерно с заданной производительностью. Данные характеристики зависят от конструкции и надёжности функционирования устройства обеспечивающие выгрузку материала в приёмный бункер.

1. Цель и задачи исследования, планируемые результаты

Целью и задачей данной магистерской работы является исследование и совершенствование системы выгрузки извести из шахтной обжиговой печи.

Для достижения поставленной цели необходимо решить следующие задачи:

- Сравнительный анализ конструктивных особенностей систем выгрузки шахтных печей для обжига известняка.

- Разработка усовершенствованной системы выгрузки шахтной обжиговой печи.

- Проектирование и изготовление действующих моделей разработанных новых систем выгрузки обжиговых печей.

- Выбор рациональной конструктивной схемы системы выгрузки обжиговой печи.

- Рекомендации по промышленному применению разработанной системы выгрузки шахтной обжиговой печи.

2. Результаты литературного обзора и поиска

В результате поиска соответствующей информации, выполненного по фондам научно-технической библиотеки и патентно-лицензионного отдела Государственного высшего учебного заведения «Донецкий национальный технический университет», были выявлены 12 конструкций устройств выгрузки кусковых материалов из печей шахтного типа. Указанные устройства условно можно выделить в три основные группы по виду реализуемого в них движения и форме рабочего органа. К первой группе относятся системы выгрузки с возвратно-поступательным движением элементов, осуществляющих перемещение материала от центра нижней части шахты печи к ее периферии. Вторая группа объединяет системы с вращающимся подом, снабженным специальными гребнями, выполненным в форме спирали или криволинейных лопастей, оттесняющих при повороте относительно нижней части шахты печи обжигаемый материал в радиальном направлении от ее центральной оси к крайней кромке пода. Отличительной особенностью устройств, отнесенных к третьей группе, является то, что выгрузка материала осуществляется специальным барабаном или комплектом роликов, вращающимися соответственно с помощью индивидуального или группового электромеханического привода.

3. Аналоги для разработки новой системы выгрузки шахтной печи

На основании выполненного литературного обзора и поиска удалось установить: были разработаны, запатентованы устройства для выгрузки из шахтной обжиговой печи имеющей достоинства и недостатки проявляющиеся в конкретных условиях.

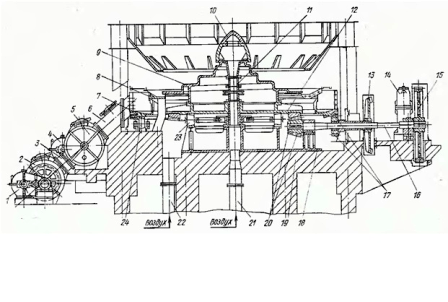

Выгрузочное устройство с вращающимся подом, показанное на рис.1, включает в себя механизм выгрузки, течки и два барабанных затвора. Механизм выгрузки состоит из вращающегося пода, круглого неподвижного стола и кольцевого конвейера.

Рисунок 1 – Выгрузочное устройство с вращающимся подом.

1, 4, 14 – редуктор; 2, 5 – барабанный затвор; 3, 6 – течка; 7 – кольцевой конвейер; 8 – круглый неподвижный стол; 9 – под (улита); 10 – колпак; 11 – опорный вал; 12 – опорная плита улиты; 13, 17 – шестерни привода кольцевого конвейера; 15, 20 – шестерни привода улиты; 16 – приводной вал улиты; 18 – основание механизма выгрузки; 19 – опорная плита печи; 21, 22 – трубопровод; 23 – опорный ролик улиты; 24 – опорный ролик кольцевого конвейера

Вращающийся под представляет собой выполненную из чугуна СЧ-16-36 спиралеобразную ступенчатую круглую плиту (улиту) со съемным колпаком, укрепленным на опорном валу. Под опирается на плиту, которая вращается по круговому рельсовому пути при помощи восьми опорных роликов. Электродвигатель с фазовым ротором и реостатом в силовой сети обеспечивает плавное изменение частоты вращения улиты в пределах 0,96 – 2,42 об/ч. Улита равномерно выгружает известь по сечению шахты в том случае, если она смонтирована с шахтой. Опорный вал, приводные механизмы и вращающаяся плита охлаждаются воздухом, нагнетаемым под давлением 4,9 кПа через трубопроводы 21 и 22. В конструкции выгрузочного устройства с вращающимся подом возможна установка ножей с регулируемым углом атаки (рис. 1.2).

Рисунок 1.2 – Установка ножей на вращающийся под.

Недостатками выгрузочного устройства с вращающимся подом являются высокая удельная металлоемкость, громоздкость конструкции и сложность обслуживания при образовании в печи сваров материала, а также неравномерное распределение воздушного потока по сечению шахты и образование вследствие этого участков, в которых охлаждение извести происходит менее интенсивно. С целью обеспечения равномерного охлаждения обожженного материала как в центральной, так и в периферийных зонах поперечного сечения низа шахты было предложено устройство для выгрузки материала из шахтной печи, схематично представленное на рис. 1.3

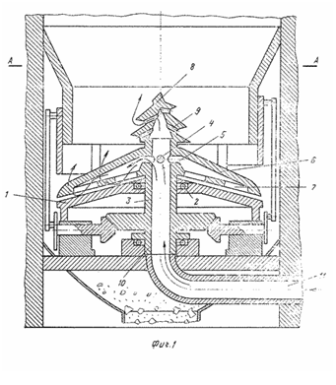

Устройство содержит неподвижный под 1 с упорным подшипником 2 для крепления и центровки корпуса 3, в котором выполнены отверстия 4, совмещенные с отверстиями 5 скребковых лопастей 6. Эти лопасти, жестко закрепленные на корпусе, выполнены пустотелыми, а в их нижней стенке, прилегающей к поду, имеются отверстия 7. Верхняя часть лопастей в месте их крепленияк корпусу накрыта жестко связанным с лопастями колпаком 8 резьбовидной шурупообразной формы с отверстиями 9. Для крепления и центровки скребкового устройства нижняя часть 10 корпуса снабжена упорным подшипником.Работает устройство следующим образом. Обожженный материал поступает на скребки, при этом воздух, подаваемый в корпус 3 по трубопроводу 11 скребкового устройства распределяется в его верхней части по отверстиям 4 и по совмещенным с ними отверстиями 5 попадает в полости лопастей 6, охлаждая их и через отверстия 7, выполненные в нижней части лопастей, прилегающей к поду 1, выходит в слой обожженного материала, охлаждая его. Постоянно вращаясь, скребковые лопасти 6 доставляют холодный воздух во все зоны поперечного сечения низа шахты, благодаря чему равномерно охлаждается обожженный материал. Вращающийся в центральной зоне печи колпак 8 своей резьбовой поверхностью ворошит материал и направляет его на скребковые лопасти :

Рисунок 1.3 – Конструкция пода шахтной печи, снабженного вращающимися пустотелыми скребками под.

1.Система обеспечивает выгрузку материала благодаря вращающемуся столу выполненого в виде улитки(спирали)показана на рис 1. 2.Система предполагает движение с помощью вращающихся скребков выполнены пустотелыми и сбрасывающими материал с подвесного стола показана на рис 1.3. С целью устранения имеющихся недостатков данных систем нами были разработаны два новых варианта.

4. Разработка и усовершенствование системы выгрузки шахтной обжиговой печи

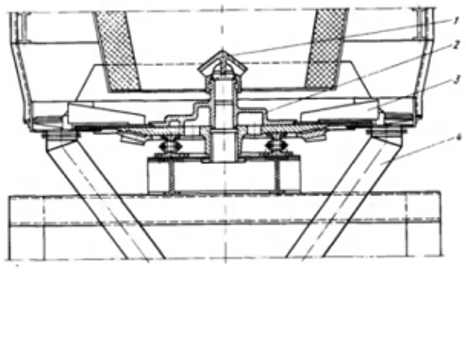

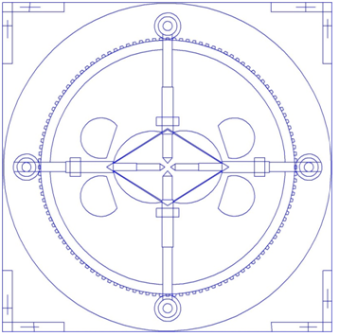

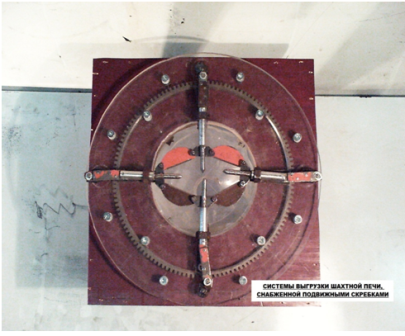

Сотрудниками кафедры МОЗЧМ Донецкого национального технического университета предложено устройство для разгрузки шахтной обжиговой печи, снабженное столом, совершающим плоскопараллельное движение относительно ее корпуса. Устройство (рис. 2.1) включает под 1, установленный с зазором относительно шахты 2 на тела качения 3, размещенные в углублениях опорных кронштейнов 4, равномерно закрепленных по периметру на внутренней цилиндрической поверхности приемного бункера 5, примыкающего снизу к шахте печи и снабженного шиберной задвижкой 6. Над центральной частью пода 1 в зазоре между ним и нижним торцом шахты 2 размещен конический колпак 7, жестко связанный с корпусом печи, к которому прикреплены ножи 8 с регулируемым углом атаки, равномерно рассредоточенные по периметру над верхней плоскостью пода 1. В нижней опорной поверхности пода выполнены два цилиндрических отверстия, в которых установлены с возможность относительного вращения пальцы 9,10, каждый из которых жестко закреплен соответственно на зубчатых колесах 11 и 12, горизонтально установленных на вертикальных осях 13 и 14. Пальцы 9 и 10 смещены в одном и том же направлении на одинаковое расстояние от вертикальных осей 13, 14 зубчатых колес 11, 12. Оба этих колеса имеют одинаковые размеры и синхронизированы между собой размещенной на одной линии их центров приводной шестерней 15, посредством конической передачи 16 связанной с мотор - редуктором 17, закрепленном на наружной поверхности приемного бункера 5. Подшипниковые опоры всех зубчатых колес размещены на опорной раме 18, установленной на несущие стойки 19.

Рисунок 2 – Устройство для разгрузки шахтной печи, включающее стол с плоскопараллельным движением.

Устройство работает следующим образом.После обжига извести ее куски лежат на колпаке 7 верхней поверхности пода 1, располагаясь по его периметру под углом естественного откоса и полностью заполняя зазор между подом и нижней частью шахты 2 печи. После открытия заслонки 6 и включения мотор - редуктора 17 вращение от его выходного вала через коническую передачу 16 передается шестерне 15, которая приводит в синхронное вращение зубчатые колеса 11 и 12 на вертикальных осях 13 и 14 в подшипниковых опорах, размещенных в опорной раме 18. Вместе с колесами 11 и 12 относительно осей 13 и 14 будут совершаться вращательное движение вертикальные пальцы 9 и 10, расположенные в цилиндрических отверстиях, выполненных в нижней опорной поверхности пода 1. Благодаря тому, что пальцы 9 и 10 смещены на одинаковое расстояние в одном направлении относительно осей 13, 14 зубчатых колес 11, 12, синхронно вращающихся в одном направлении, под 1 будет совершать плоскопараллельное перемещение на телах качения 3 относительно опорных кронштейнов 4 и ножей 8, как показано на фиг. 2, благодаря чему слой извести толщиной, равной зазору между нижней частью шахты 2 и подом 1, будет по кругу выдвигаться из-под выходного кольцевого отверстия шахты к периферии пода в зоны расположения ножей 8, которые при заданном угле атаки осуществляют сброс материала в приемный бункер 5. По утверждению авторов, предложенное устройство для разгрузки шахтной известково-газовой печи повысит равномерность выдачи материала, поскольку его выгрузка будет осуществляться в непрерывном режиме с одновременным сбросом всеми ножами по всему периметру подвижного пода.

Рисунок 2.1 – Устройство для разгрузки шахтной печи, снабжённой подвижными скребками.

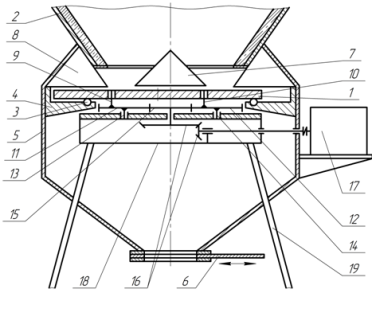

Данная система выгрузки извести из шахтной обжиговой печи включает квадратную несущую платформу 1 с 4-мя опорными колонами 2 и центральным круглым отверстием, к которому снизу примыкает воронка 3. К платформе с зазором посредством распорных втулок 4 и стяжных винтов 5 сверху прикреплена опорная планшайба , в отверстии котором 4-х перемычек зафиксирован круглый под 7, образующий с кромкой отверстия дугообразные щели 8. На планшайбе вокруг ее отверстия вдоль перемычек по двум взаимно перпендикулярным диаметрам жестко закреплены попарно горизонтально расположенные направляющие в форме полых цилиндров 9, в каждом из которых установлен с возможностью относительно перемещения ползун 10.Передние концы ползунов снабжены кернами 11, ориентированными к центру пода 7, и двумя горизонтальными проушинами 12. Ближние проушины смежных ползунов соединены между собой шарнирно закрепленными скребками 13 в форме лепестков. Второй конец каждого ползуна посредством шатуна 1 связан с кривошипом 15,жестко закреплённым на верхнем хвостовике вертикального прямозубого вала шестерни 16, подшипниковые опоры которого размещены в корпусах платформы 1 и планшайбы 6 . Все четыре вала-шестерни 16, приводимые во вращение мотор - редуктором 17, находятся в зацеплении с зубчатым венцом-синхронизатором 18,концентрически размещенным в зазоре между несущей платформой 1 и планшайбой 6 и центрируемым 8-.ю вертикальными роликами 19,установленными с возможностью свободного вращения на осях 20. Каждая из двух пар кривошипно-шатунных механизмов, расположенных на противоположных концах одного и того же диаметра ,работает в противофазе. Вариант (2) выгрузка материала происходит с помощью двух пар скребков скользящих по поверхности стола с помощью структурировано попарно между собой кривошипно-шатунного механизма , электромеханического привода и зубчатого венца. Для предварительной проверки работоспособности придложеных систем и выбора рационального решения были изготовлены физические их модели фотографии.

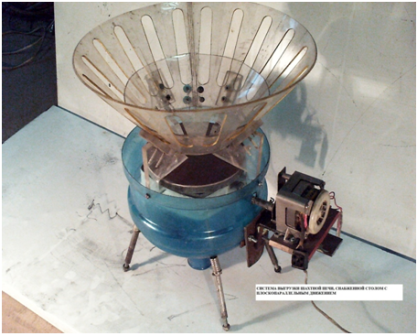

5. Физические модели системы выгрузки

Рисунок 3 – Модель системы выгрузки с подвижым столом.

Результаты предварительной по комплексу показателей рационально следует принять систему с подвижным столом которая была использована в дальнейших исследованиях . Во время лабораторных осуществлений этого силового параметров привод и степени равномерности из печи, для контроля передаваемого крутящего момента система также исследована.

6. Практическое приминение результатов разработки и выводы

1.Экспериментальные данные подготовлены к опубликованию в международном научно-производственном журнале «Металлургические процессы и оборудование».

2.Материалы исследований использованы при подготовке методических указаний к лабораторным работам по курсу «Физическое моделирование технических систем» (для студентов специальности 8.05050311 «Металлургическое оборудование»).

3.Результаты выполненных исследований легли в основу рекомендаций по расчету и конструированию систем выгрузки шахтных обжиговых печей в рамках выполненной на кафедре МОЗЧМ научно-исследовательской работы «Выбор типа, расчет привода и конструкции выгрузочного стола для шахтных печей обжига известняка» по договору №14-187 между ДонНТУ и НПП в форме ООО «ИЗВЕСТА» с объемом финансирования 20 тыс. грн.

4.Заявление на предполагаемое изобретение.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2015 года.Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

1.Монастырев А.В., Александров А.В. Печи для производства извести.Справочник. – М.: Металлургия, 1979. – 232 с.

2.Табунщиков Н.П. Производство извести. – М.: Химия, 1974. – 240 с.

3.Монастырев А.В. Производство извести. – М.: Высшая школа, 1978. – 225 с.

4.Производство извести и сатурационного газа на сахарных заводах / Н.П. Табунщиков, Э.Т. Аксенов, Р.Я. Гуревич, Л.Д. Шевцов. – М.: Легкая и пищевая промышленность, 1981. – 176 с.

5.Баренбойм А.М., Галиева Т.М., Гинзбург Д.Б. и др. – М.: Строй-издат, 1964.

6.Левченко П.В. Расчеты печей и сушил силикатной промышленности.– М.: Высшая школа, 2007. – 368 с.

7.Никифорова Н.М. Теплотехника и теплотехническое оборудова-ние предприятий промышленности строительных материалов и изделий. – М.: Высшая школа, 1981. – 270 с.

8.Огнеупоры и огнеупорные изделия. – М.: Издательство стандартов, 1975. – 671 с.

9.Воробьев Х.С., Мазуров Д.Я. Теплотехнологические процессы и аппараты силикатных производств. – М.: Высшая школа, 1965. – 773 с.http://royallib.com/book/butov_mihail/izvest.html.