Реферат по теме выпускной работы

Содержание

Актуальность заявленной темы

В современном машиностроении в условиях острой конкуренции на мировом рынках особую актуальность

для двигателестроительных предприятий имеет проблема выпуска конкурентно способной продукции. При

этом необходимо учитывать качество выпускаемой продукции, сжатые сроки и стоимость изделия.

Одной из важнейших задач совершенствования авиационных двигателей является повышение их надежности и ресурса.

Надежность газотурбинных двигателей в значительной степени зависит от надежности работы лопаток

компрессора и турбины, поскольку они являются наиболее нагруженными деталями. Лопатки подвергаются

действию статических, динамических и циклических нагрузок, кроме того, лопатки турбины испытывают циклические,

термические напряжения, они работают в условиях агрессивной газовой среды при высокой температуре и подвергаются

газовой коррозии. Лопатки ГТД имеют сложную пространственную геометрию и изготавливаются из трудно-деформируемых

материалов: жаропрочных, титановых и алюминиевых сплавов. К ним предъявляются повышенные требования, такие как: по

структуре металла, его химическому составу, механическим свойствам, геометрическим размерам, исключение дефектов (заковы,

прострелы, пережоги, прижоги и т.д.).[1]

1. Цель и задачи исследования

Целью данной работы является повышение качество изготовления лопаток ГТД на базе функционально-ориентированных технологий

за счет применения рациональной структуры технологического процесса и специальных покрытий.

Исходя из этого, формируются следующие задачи:

1. Выполнить анализ особенностей структуры технологического процесса, нанесения функционально-ориентированных покрытий лопаток ГТД.

2. Разработать методику и принципы нанесения функционально-ориентированных покрытий лопаток ГТД.

3. Выполнить структурный синтез функциональных исследований и анализ нанесения специальных покрытий лопаток ГТД.

4. Исследовать конструктивные особенности и синтез оборудования для нанесения функционально-ориентированных покрытий лопаток ГТД.

5. Провести экспериментальные исследования нанесения специальных покрытий лопаток ГТД.

6. Разработать рекомендации по технологическому обеспечению нанесения функционально-ориентированных покрытий лопаток ГТД.

2. Анализ современного состояния вопроса исследования

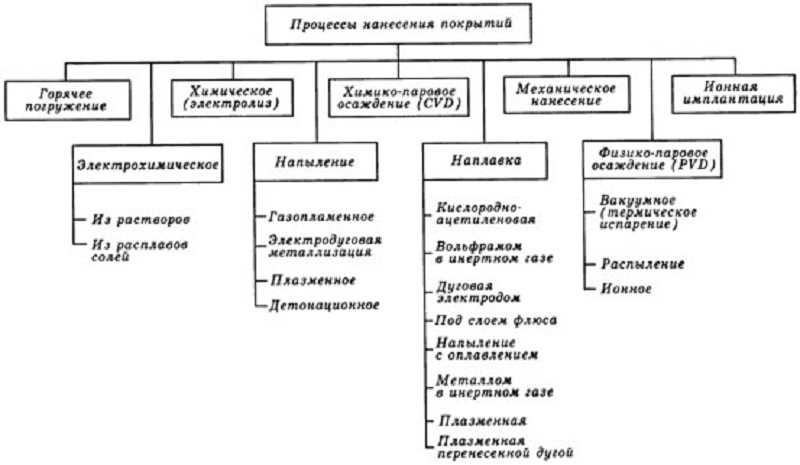

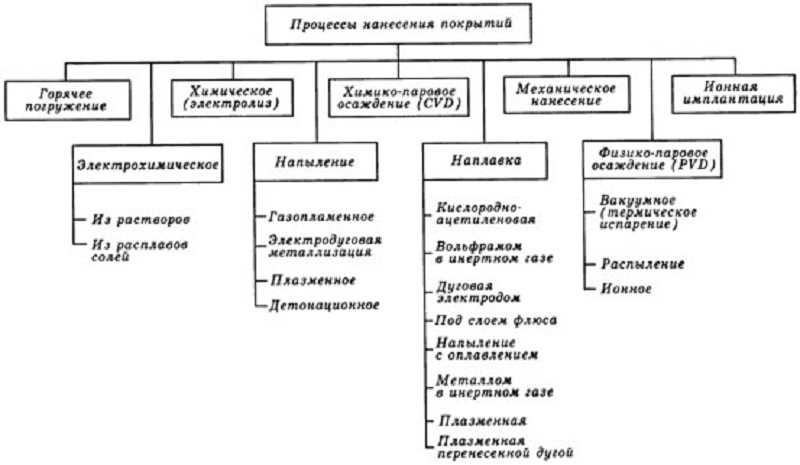

2.1 Классификация процессов нанесения покрытий

В зависимости от требований, предъявляемых к эксплуатационным характеристикам деталей, различают три вида покрытий [2]:

- защитные покрытия, назначением которых является защита от коррозии деталей в различных агрессивных средах, в том числе при высоких температурах;

- защитно-декоративные покрытия, служащие для декоративной отделки деталей с одновременной защитой их от коррозии;

- специальные покрытия, применяемые с целью придания поверхности специальных свойств (износостойкости, твердости, электроизоляционных, магнитных свойств и др.), а также восстановления изношенных деталей.

Рис. 1 Классификация способов нанесения покрытий

Среди всех способов можно отметить самые основные [2]:

- Горячее погружение в расплав — один из самых старых методов нанесения покрытий. Металлы ванны имеют низкую температуру плавления — это цинк, олово, алюминий. Они обеспечивают защиту основного металла от коррозии.

- Напыление осуществляется мелкими частицами материала, образующимися при пропускании проволоки или порошка через кислородно-ацетиленовое пламя, с последующим осаждением на холодную основу. Для нагрева можно использовать электродуговую или плазменную металлизацию. Это способствует улучшению адгезии и снижению пористости покрытия.

- Наплавка осуществляется сплавлением осаждаемого материала с поверхностным слоем основы. Наплавка широко применяется для ремонта отдельных деталей, поврежденных или износившихся в процессе эксплуатации. Для нанесения покрытий методом наплавки могут использоваться все основные сварочные процессы: газопламенный, электродуговой, плазменный, электроннолучевой и др.

- Электрохимическое осаждение металлов из растворов солей обычно применяется для получения гальванических покрытий из хрома и никеля толщиной 0,12-0,60 мм.

- Электролитическое нанесение покрытий из сплавов Ni-P и Ni-B осуществляется вследствие химического взаимодействия. В этом случае покрытия формируются по всей поверхности деталей с одинаковой скоростью толщиной до 0,12 мм, тогда как гальванические покрытия прежде всего формируются на выступающих местах – кромках, ребрах, гранях.

- Химико-паровое осаждение, или процесс CVD (chemical vapour deposition), является процессом, при котором устойчивые продукты реакции зарождаются и растут на подложке в среде с протекающими в ней химическими реакциями (диссоциация, восстановление и др.). Благодаря высокой температуре на поверхности образуются очень тонкие слои, например, карбида или нитрида титана. CVD-процесс используется для нанесения покрытий на инструмент и штампы.

- Физическое осаждение из паровой фазы (physical vapour deposition, PVD) протекает в несколько стадий:

- нагрев материала в вакууме до испарения;

- перенос паров от источника к подложке;

- конденсация паров на основе — подложке.

- Метод PVD обладает высокой гибкостью, и с его помощью можно наносить любые металлы, сплавы, оксиды, карбиды и нитриды. Например, его с успехом применяют для нанесения износостойкой пленки TiN на стальной инструмент. Достоинством метода PVD является высокая чистота поверхности и превосходная связь с основой.

- Механическое нанесение покрытий используют для получения цинковых, кадмиевых и оловокадмиевых покрытий. Детали перемешивают в сосудах с соответствующими тонкими металлическими порошками, активаторами и стеклянными шариками.

- Ионная имплантация предусматривает ионизацию атомов с последующим ускорением ионов в электрическом поле в вакууме. Ионы тормозятся при соударении с мишенью и распределяются по глубине мишени. Хотя глубина проникновения ионов не более 0,1—0,2 мкм, свойства металла могут существенно меняться.

2.2 Опыт предприятий в вопросе нанесения износостойких покрытий

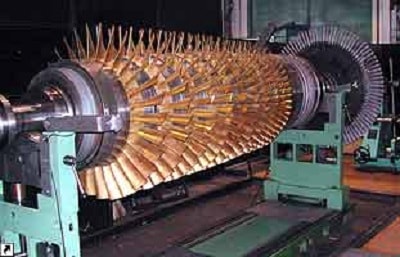

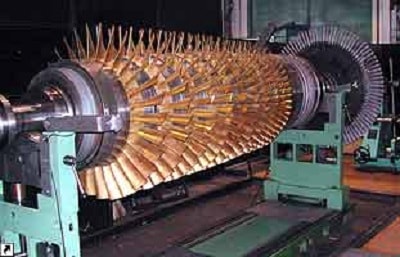

Специалистами НПП УАСТ

для ООО Тюментрансгаз

был восстановлен и дополнительно упрочнен комплект рабочих лопаток осевого компрессора (с 1 по 10 ступень) газоперекачивающего агрегата ГТК 10-4. Восстановительный ремонт проводился на основании технических условий, подписанных в производственно-техническом управлении Надымгазремонт

. На комплект лопаток выдана гарантия 16 000 часов. В настоящее время восстановленные и упрочненные лопатки находятся в эксплуатации на агрегате №45 КС Надымская

. Наработка по состоянию на 15.06.2006 г. составила 12 200 ч. Замечаний по работе со стороны ПТУ Надымгазремонт

нет.

Для ОАО Уфимское производственное объединение

(ОАО УМПО

) проведены исследования фреттинг-стойкости защитного покрытия на основе нитрида титана (TiN) применительно к обработке бандажных полок рабочих лопаток компрессора ГТД АЛ-31СТ взамен детонационного напыления покрытия ВК25М. На основании полученных положительных результатов в настоящее время выписан технологический паспорт на изготовление опытных лопаток по предлагаемой технологии и их испытания в составе полноразмерного изделия.

Восстановительный ремонт компрессорных лопаток включает в себя дефектацию, механическое выведение поверхностных дефектов, восстановление хорды и высоты лопатки применением специальных сварочных процессов, механическое полирование и глянцевание. Все операции проводятся под строгим контролем специалистов предприятия. Кроме визуального контроля на всех этапах технологического процесса проводится каппилярный цветной контроль по ГОСТ 18442-80.

На окончатльной стадии обработки, после механического полирования, применяется процесс электролитно-плазменного полирования (ЭПП), позволяющий значительно улучшить шероховатость поверхности (до 11-12 класса, 0.025-0.05 Ra). Такая обработка способствует снижению поверхностных концентраторов напряжения, повышению предела усталости лопаток и увеличению КПД всей установки вцелом. Подробнее о плазменном полировании.

Рис. 2 Вид лопатки 8-й стадии ГТК 10-4 после эксплуатации, наработка 45 тыс. часов.

Рис. 3 Восстановление геометрии лопаток наплавкой

Дополнительно, после полного восстановления геометрии лопатки, рекомендуется провести упрочнение поверхности комплексной вакуумно-плазменной обработкой. Комплексная обработка включает в себя ионную имплантацию поверхности различными легирующиим ионами с последующим нанесением защитного многослойного покрытия высокотвердых нитридных соединений типа Ti-TiN, Zr-ZrN. Ионная имплантация обеспечивает значительные сжимающие напряжения и уникальные физико-химические свойства поверхности, обусловливающие повышения всего комплекса эксплуатационных свойств изделия. Последующее нанесение многослойного высокотвердого покрытия придает поверхности высокую прочность, коррозионную, эрозионную и абразивную стокость при внешнем агрессивном воздействии. При этом нанесенное покрытия характеризуется высокой адгезией и отсутствием скалываемости, что достигается проведением предварительной ультразвуковой и ионной очистки поверхности в вакууме [11].

Рис. 4 Вид лопаток после восстановления с применением электролитно-плазменного полирования (справа) и нанесения защитного покрытия нитрида титана (TiN).

Рис. 5 Ротор ГТК 10-4 с восстановленными и упрочненными лопатками по технологии НПП УАСТ

.

2.3 Существующие технологии ремонта и восстановления лопаток ГТД

В современности существует множество технологий по ремонту и восстановлению лопаток ГТД. Развитие науки и техники в быстром темпе, раскрывает перед нами множество технологий, которые направлены на уменьшение себестоимости и увеличения качества ремонта и восстановления лопаток ГТД.

Технология ремонта и восстановления лопаток ГТД состоит из этапов:

- входной контроль;

- металлургическое исследование;

- снятие наружного и внутреннего жаростойкого покрытия;

- наплавка;

- термообработка;

- подготовка под нанесение покрытий;

- нанесение покрытия на внутреннюю полость;

- нанесение покрытия на проточную часть пера лопатки;

- выходной контроль.

Рассмотрим некоторые методы наплавки:

Электронно-лучевая наплавка.

Последние новшество в ремонте и восстановлении лопаток ГТД применяется электронно-лучевая наплавка. Технология и оборудование предназначены для нанесения в вакууме градиентных порошковых покрытий значительной толщины (до 15 мм) с целью повышения поверхностной прочности, сопротивления износу, коррозионной стойкости, термостойкости и модификации других физических, химических и механических свойств поверхностных слоев материалов и изделий из них.

Электронно-лучевая наплавка (ЭЛН-технология многофункциональных покрытий на детали и изделия порошковыми материалами в вакууме является принципиально новой технологией порошковой металлургии, реализуемой в электронном пучке непосредственно на детали. ЭЛН технология — это технология XXI века, она не имеет аналогов в России и за рубежом. Под воздействием электронного луча и соответствующей подаче порошковой смеси на поверхности детали реализуются процессы порошковой металлургии в режиме жидкофазного спекания с полным сохранением состава, дисперсности и свойств задаваемой порошковой композиции. Благодаря высокой плотности мощности в луче (10,4 - 10,5 вт/куб.см ), возможности оперативного управления энергетическими характеристиками луча и малому объему расплавленной ванны (10 - 20 мм3), появляется возможность управлять этими процессами, изменяя соответствующим образом не только интегральную температуру ванны, но и скорость ее нагрева и охлаждения. ЭЛН-технология позволяет использовать самые различные порошковые композиции, включая ультрадисперсные. Все это делает эту технологию универсальной как в плане многообразия функциональных свойств порошковых покрытий, так и в плане нанесения покрытий любой толщины, включая слоистые и градиентные, на детали из любых металлов, сплавов и любой геометрии [7].

Плазменная наплавка-напыление.

В настоящее время среди методов порошковой плазменной наплавки наибольшее распространение имеет способ, при котором используется сжатая прямая дуга, горящая между электродом и изделием. В то же время за рубежом наиболее активно используется метод порошковой плазменной наплавки, получивший название РTА – процесс (plasma transferred arc). При этом методе действуют одновременно основная дуга (горящая между электродом и изделием) и косвенная или пилотная дуга (горящая внутри плазмотрона между электродом и плазмообразующим соплом). В связи с тем, что процесс нанесения покрытий только косвенной плазменной дугой называется плазменным напылением, новая технология получила название плазменная наплавка-напыление.

Таким образом, процесс плазменной наплавки-напыления — это метод нанесения порошковых покрытий толщиной 0,5 - 4,0 мм с гибким регулированием ввода тепла в порошок и изделие плазмотроном с двумя дугами – основной и пилотной.

Поскольку покрытия наносимые методом плазменного напыления ограничены толщиной порядка 1 мм, за пределами которой проявляется тенденция к отслаиванию (вследствие высоких внутренних напряжений), а покрытия, наносимые плазменной наплавкой традиционным способом с использованием только основной дуги связаны с большим проплавлением основного металла и его перемешиванием с присадочным материалом (соответственно, с отсутствием необходимых свойств покрытия в первом наплавленном слое), то данная технология плазменной наплавки-напыления относится к гибридным процессам, совмещающим положительные характеристики процессов наплавки и напыления.

Качество нанесенных покрытий методом плазменного напыления зависит от большого числа входных параметров. При этом в настоящий момент не существует количественных неразрушающих методов контроля качества плазменных напыленных покрытий. Поэтому получение беспористых покрытий с максимальными адгезионными свойствами за счет использования второго источника тепла – основной дуги, позволило значительно повысить качество и эксплуатационные характеристики покрытий.

Процесс плазменной наплавки-напыления (РТА-процесс) обеспечивает использование пилотной (косвенной) дуги для расплавления присадочного порошка и основной дуги (переносимой) для поддержания необходимой температуры частиц порошка осажденной на детали. При этом увеличение времени нахождения частиц порошка при высокой температуре способствует максимальному сцеплению и уплотнению частиц с минимальным перегревом поверхности детали. Оптимизация основных характеристик процесса (токов основной и пилотной дуги, расстояния до изделия, скорости подачи порошка и скорости перемещения плазмотрона) выявило минимальную чувствительность к скорости подачи порошка и в определенных пределах к скорости перемещения плазмотрона.

При анализе микроструктуры самофлюсующихся покрытий, нанесенных методом плазменной наплавки-напыления, было отмечено получение литой структуры (в отличие от слоистой структуры, типичной для процессов плазменного напыления), а также отсутствие пористости (около 0,3%). Микротвердость покрытия составила HV 800. Зона термического влияния зафиксирована порядка 0,5 мм, в то время как при плазменной наплавке она составляет около 3 – 4 мм [5].

Импульсно-лазерная наплавка.

Разработанная технология восстановления изношенных лопаток методом импульсной лазерной наплавки позволяет в значительной мере устранить недостатки, присущие существующей технологии ремонта лопаток методом электродуговой наплавки (рис. 6) и получить значительный экономический эффект за счет снижения трудоемкости ремонта и повышения ресурса работы лопаток:

- Значительно снизить объем выполнения механической обработки лопаток после наплавки, так как припуски на последующую после наплавки механическую обработку не превышают 100 мкм и практически находится в геометрическом поле допуска после наплавки.

Рис. 6 Методы восстановления лопаток электродуговой наплавки и импульсной лазерной наплавки, соответственно [6]

- Устранить технологические операции термообработки перед наплавкой и после наплавки лопаток, так как зоны термического влияния находятся на уровне сотни микрон.

- Формирует в наплавленном слое мелкодисперсные структуры, обеспечивающие повышенную износостойкость поверхностного слоя лопатки до уровня новых и выше.

- Позволяет расширить зоны ремонта лопаток вследствие минимальных зон термического влияния, по сравнению с электродуговой наплавкой с 1/3 по высоте до 100%, то есть до зоны крепления лопатки.

Технология импульсной лазерной наплавки открывает новые потенциальные возможности при ремонте лопаток и позволяет:

- Устранить трудоемкие технологические операции снятия и установки лопаток с диска вала турбины для отправки их на ремонтный завод, то есть производить ремонт непосредственно на газоперекачивающей станции.

- Создать мобильный комплекс для ремонта лопаток, позволяющий производить ремонт лопаток непосредственно на газоперекачивающей станции.

Технологию импульсной лазерной наплавки можно применять для восстановления изношенных лопаток авиационных турбин, атомных, тепловых и гидроэлектростанций [6].

3. Методика и принципы нанесения функционально-ориентированных покрытий детонационным методом лопаток ГТД

Учитывая особенности износа различных лопаток ГТД, можно установить, что перспективным подходом к разработке технологии нанесения покрытий являются функционально-ориентированные технологии.

Функционально-ориентированная технология изготовления изделия машиностроения — это специальная технология, которая основана на точной топологически ориентированной реализации необходимого множества алгоритмов технологического воздействия орудий и средств обработки в необходимые микро, макро зоны и участки изделия, которые функционально соответствуют условиям их эксплуатации в каждой отдельной его зоне. Использование функционально-ориентированных технологий для изделий машиностроения позволяет максимально повысить их общие эксплуатационные параметры за счет местного увеличения технических возможностей и свойств отдельных элементов, поверхностей и/или зон изделия в зависимости от функциональных местных особенностей их эксплуатации. При этом изделия машиностроения, изготавливаемые по предлагаемым технологиям, максимально адаптируются по своим свойствам к особенностям их эксплуатации и проявляют свой полный потенциал возможностей в машине. Следует отметить, что предлагаемый новый класс технологий усложняет процесс изготовления изделий, но в целом обеспечивает качественно новую совокупность свойств и меру полезности изделий машиностроения при эксплуатации. Это дает возможность существенно повысить технико-экономические показатели эксплуатации и использования машин и технических систем. На рис. 7 показаны основные этапы синтеза функционально-ориентированных технологических процессов. Последовательность и методология базируются на замкнутой рекуррентной структуре [3].

Рис. 7 Основные этапы синтеза функционально-ориентированных технологий [3]

Основными особенностями функционально-ориентированных технологий является то, что технологические воздействия орудий обработки на изделия и процесс обеспечения заданных и требуемых свойств изделий выполняется на следующих уровнях: на уровне всего изделия в целом; на уровне участков; на уровне составляющих; на уровне зон; на уровне макрозон; на уровне микрозон; на уровне нанозон.

При этом заданные, требуемые и предельные свойства изделий обеспечиваются за счет ориентации технологических воздействий потоков материи, энергии и информации на базе следующих восьми особых принципов [3,4]:

- Функционального соответствия особенностей действия элементарной функции в каждом функциональном элементе изделия, характеристик реализации технологических воздействий и параметров обеспечения необходимых свойств этом функциональном элементе изделия на каждом уровне глубины технологии.

- Топологического соответствия геометрических параметров функционального элемента изделия, в котором действует элементарная функция при эксплуатации, геометрическим параметрам зонального элемента реализации технологических воздействий потоков материи, энергии и информации на изделие и геометрических параметров зонного элемента обеспечения необходимых свойств на каждом уровне глубины технологии.

- Количественного соответствия множества функциональных элементов, в которых действует множество различных элементарных функций при эксплуатации, множеству реализации технологических воздействий и множеству элементов обеспечения необходимых свойств в функциональных элементах изделия на каждом уровне глубины технологии.

- Адекватной зависимости пространственных особенностей действия элементарной функции при эксплуатации, технологических воздействий и эксплуатационных свойств в пространстве каждого функционального элемента изделия на каждом уровне глубины технологии.

- Адекватной зависимости временных особенностей действия элементарной функции при эксплуатации, временных или пространственных особенностей реализации технологических воздействий и временных эксплуатационных свойств в каждом функциональном элементе изделия на каждом уровне глубины технологии.

- Структурного соответствия действия множества элементарных функций, реализации множества технологических воздействий и выполнения множества свойств в функциональных элементах изделия из условия обеспечения заданных, требуемых или предельных свойств всего изделия на каждом уровне глубины технологии.

- Адекватного структурно-функционального соответствия свойств в пространстве и во времени каждого функционального элемента заданному, требуемому или предельному потенциалу общих свойств всего изделия в целом на каждом уровне глубины технологии.

- Адекватного структурно-функционального соответствия свойств в окрестностях каждого функционального элемента в пространстве и во времени заданному, требуемому или предельному потенциалу общих свойств всего изделия в целом на каждом уровне глубины технологии.

На основе разработанных принципов выполняется синтез функционально-ориентированных технологий и изготовление изделий, которые обеспечивают полную адаптацию изделия и его элементов по эксплуатационным свойствам к условиям эксплуатации. Изготовление изделий на основе функционально-ориентированных технологий обеспечивает возможность реализации их полного потенциала функциональных возможностей при эксплуатации. Это существенно повышает технико-экономические показатели изготовления и эксплуатации изделий.

Детонационные покрытия получают с помощью устройств, принципиальная схема которых приведена на рис. 8. Они состоят из открытого с одного конца ствола, блоков подачи напыляемого порошка и газов, блока инициирования взрыва с воспламенителем. С помощью блока ствол заполняется смесью газов, способных детонировать; из блока в ствол подается заданная навеска напыляемого порошка; блок вырабатывает инициирующий импульс, который подается на воспламенитель. Вблизи воспламенителя температура поднимается выше критической (Ткр= 620 К), например, проскакивает искра. Воспламенитель поджигает смесь газов, обычно у закрытого конца ствола. По смеси газов распространяется пламя с увеличивающейся скоростью. Пройдя определенное расстояние, горение переходит в детонацию, т. е. с этого момента по трубе распространяется детонационная волна со скоростью, строго постоянной для данных геометрии ствола и состава газа. Детонационная волна представляет комплекс ударной волны и зоны химической реакции [10].

Рис. 8 Работа детонационного устройства

(анимация: 11 кадров, 5 циклов повторения, 167 килобайт)

Формируется двухфазный поток, состоящий продуктов детонации и напыляемых частиц. После выхода двухфазного потока из ствола продукты детонации резко расширяются. Их температура, скорость и плотность уменьшаются при удалении от ствола, но не монотонно. Вблизи поверхности обрабатываемой детали поток газа тормозится и затем растекается вдоль преграды. У подложки создается пограничный слой, в котором частицы тормозятся, их скорость может резко падать. Часть частиц может увлекаться продуктами детонации, обтекающими подложку, и уносится.

Однако технологии разработанные кафедрой основываются на качественно новых принципах, а именно на функционально-ориентированном детонационном нанесении покрытий. Эта технология разработана в рамках нового научного направления кафедры по функционально-ориентированным технологиям, и в настоящее время пока нигде не применяется, так как эти технологии только начинают развиваться благодаря современным разработкам кафедры технологии машиностроения ДонНТУ. Создание новой лаборатории на кафедре технологии машиностроения, так как теперь появилась возможность для совместного проведения экспериментальных и научных исследований [9].

Рис. 9 Машина для нанесение детонационного покрытия

Метод детонационного напыления позволяет наносить керамику с температурой плавления 2500 С0 на поверхность лопатки турбины с толщиной стенки 1мм не вызывая никаких изменений в ее геометрии и конструкционных характеристик металла. При нанесении покрытия получаем:

- Интенсивность износа поверхности уменьшилась в 5...7 раз по сравнению с неупрочненным сплавом на основе титана для лопаток и анти вибрационной полки лопаток компрессора и турбин;

- Повышен ресурс работы в 3...4 раза рычага поворота лопаток;

- Повышена стойкость и ресурс работы в 5...6 раз форсунок[8].

Выводы

Функционально-ориентированные технологии являются перспективными для многих областей применения, в том числе и для лопаток ГТД. Главная особенность этого подхода – лучшая адаптация изделия к условиям эксплуатации. Это, в свою очередь, значительно повышает срок службы лопаток, повышается производительность двигателя.

Положительную тенденцию в повышении износостойкости можно отметить, изучая опыт предприятий, разрабатывающих технологии нанесения износостойких покрытий лопаток ГТД. Так, наблюдается повышение стойкости изделия в несколько раз, в зависимости от метода и режимов нанесения покрытий, от условий эксплуатации и материала.

Из отрицательных явлений можно отметить усложнение процесса разработки технологии для обработки изделия в целом. Также усложняется сама технология и оборудование, что ведет к увеличению себестоимости изделия, но экономический эффект достигается за счет увеличения срока службы лопаток и повышения производительности двигателя.

Список источников

- Бартенев С. С. Детонационные покрытия в машиностроении / С. С. Бартенев, Ю. П. Федько, А. И. Григоров. — Л.: Машиностроение, Ленингр. отд-ние, 1982. — 215 с.

- Зборщик А. М. Конспект лекций по дисциплине «Новые материалы в металлургии» / А. М. Зборщик. — Донецк: ГВУЗ «ДонНТУ», 2008. — 253 с.

- Михайлов А. Н. Основы синтеза функционально-ориентированных технологий / А. Н. Михайлов.—Донецк: ДонНТУ, 2009. — 346 с.

- Михайлов А. Н. Общие особенности функционально-ориентированных технологий и принципы ориентации их технологических воздействий и свойств изделий / А. Н. Михайлов // Машиностроение и техносфера XXI века. Сборник трудов XIV международной научно-технической конференции в г. Севастополе 17-22 сентября 2007 г. В 5-ти томах.—Донецк: ДонНТУ, 2007. Т. 3. С. 52.

- Рабочие лопатки осевого компрессора [Электронный ресурс]. — Режим доступа: http://www.plasmacentre.ru/...

- Открытие новой лаборатории в области создания новых интегрированых технологий [Электронный ресурс]. — Режим доступа: http://iic.donntu.ru/...

- Плазменная наплавка — напыление порошковых покрытий [Электронный ресурс]. — Режим доступа: http://uravia.narod.ru/...