Реферат за темою випускної роботи

Зміст

Актуальность заявленной темы

У сучасному машинобудуванні в умовах гострої конкуренції на світовому ринках особливої актуальності для двигунобудівних підприємств має проблема випуску конкурентноздатної продукції. При цьому необхідно враховувати якість продукції, стислі терміни і вартість виробу.

Однією з найважливіших завдань вдосконалення авіаційних двигунів є підвищення їх надійності та ресурсу.

Надійність газотурбінних двигунів в значній мірі залежить від надійності роботи лопаток компресора і турбіни, оскільки вони є найбільш навантаженими деталями. Лопатки піддаються дії статичних, динамічних і циклічних навантажень, крім того, лопатки турбіни відчувають циклічні, термічні напруги, вони працюють в умовах агресивного газового середовища при високій температурі і піддаються газової корозії. Лопатки ГТД мають складну просторову геометрію і виготовляються з важко-деформівних матеріалів: жароміцних, титанових і алюмінієвих сплавів. До них пред'являються підвищені вимоги, такі як: за структурою металу, його хімічним складом, механічними властивостями, геометричних розмірах, виняток дефектів (закови, простріли, пережогу, прижоги і т.д.).[1]

1. Мета і задачі дослідження та заплановані результати

Метою даної роботи є підвищення якість виготовлення лопаток ГТД на базі функціонально-орієнтованих технологій за рахунок застосування раціональної структури технологічного процесу і спеціальних покриттів.

Виходячи з цього, формуються такі завдання:

1. Виконати аналіз особливостей структури технологічного процесу, нанесення функціонально-орієнтованих покриттів лопаток ГТД.

2. Розробити методику та принципи нанесення функціонально-орієнтованих покриттів лопаток ГТД.

3. Виконати структурний синтез функціональних досліджень та аналіз нанесення спеціальних покриттів лопаток ГТД.

4. Дослідити конструктивні особливості і синтез обладнання для нанесення функціонально-орієнтованих покриттів лопаток ГТД.

5. Провести експериментальні дослідження нанесення спеціальних покриттів лопаток ГТД.

6. Розробити рекомендації щодо технологічного забезпечення нанесення функціонально-орієнтованих покриттів лопаток ГТД.

2. Аналіз сучасного стану питання дослідження

2.1 Класифікація процесів нанесення покриттів

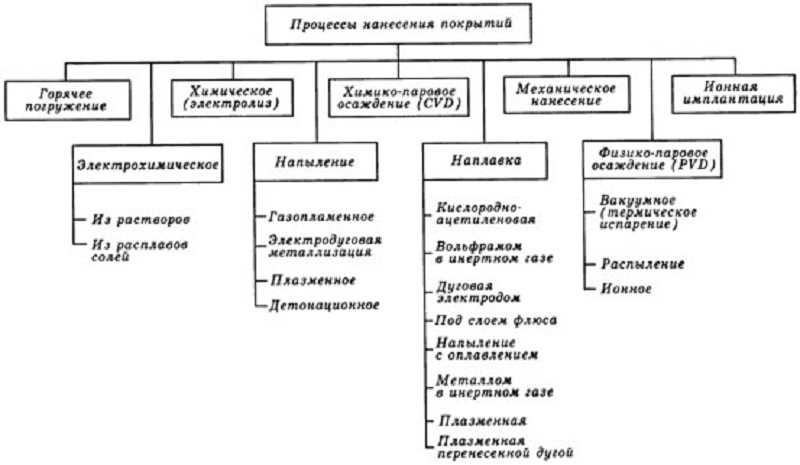

Залежно від вимог, що пред'являються до експлуатаційних характеристик деталей, розрізняють три види покриттів [2]:

- захисні покриття, призначенням яких є захист від корозії деталей в різних агресивних середовищах, в тому числі при високих температурах;

- захисно-декоративні покриття, що служать для декоративного оздоблення деталей з одночасним захистом їх від корозії;

- спеціальні покриття, що застосовуються з метою надання поверхні спеціальних властивостей (зносостійкості, твердості, електроізоляційних, магнітних властивостей тощо), а також відновлення зношених деталей.

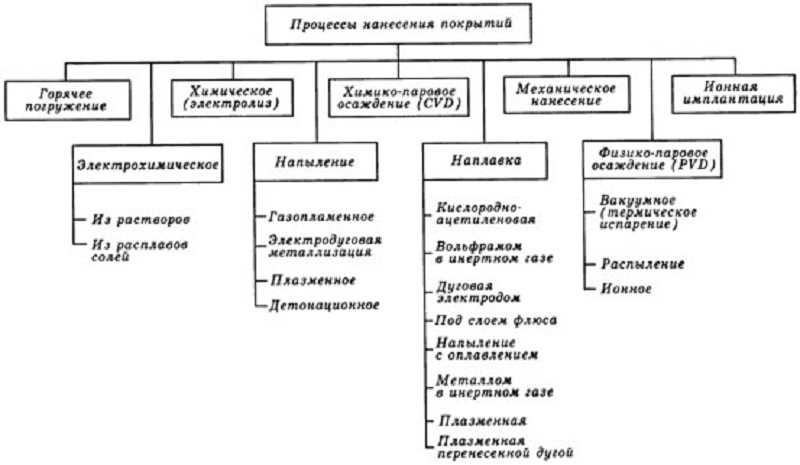

Рис. 1 Класифікація процесів нанесення металевих покриттів

Серед усіх способів можна відзначити самі основні [2]:

- Гаряче занурення в розплав — один з найстаріших методів нанесення покриттів. Метали ванни мають низьку температуру плавлення — це цинк, олово, алюміній. Вони забезпечують захист основного металу від корозії.

- Напилювання здійснюється дрібними частинками матеріалу, що утворюються під час пропускання дроту або порошку через киснево-ацетиленове полум'я, з подальшим осадженням на холодну основу. Для нагрівання можна використовувати електродугову або плазмову металізацію. Це сприяє поліпшенню адгезії і зниження пористості покриття.

- Наплавлення здійснюється сплавленням матеріалу, що осідає з поверхневим шаром основи. Наплавлення широко застосовується для ремонту окремих деталей, Пошкодження або зношених в процесі експлуатації. Для нанесення покриттів методом наплавлення можуть використовуватися всі основні зварювальні процеси: газополум'яний, електродуговий, плазмовий, електроннопроменевий тощо.

- Електрохімічне осадження металів з розчинів солей зазвичай застосовується для отримання гальванічних покриттів з хрому і нікелю товщиною 0,12-0,60 мм.

- Електролітичне нанесення покриттів із сплавів Ni-P і Ni-B здійснюється внаслідок хімічної взаємодії. У цьому випадку покриття формуються по всій поверхні деталей з однаковою швидкістю товщиною до 0,12 мм, тоді як гальванічні покриття насамперед формуються на виступаючих місцях — крайках, ребрах, гранях.

- Хіміко-парове осадження, або процес CVD (chemical vapour deposition), є процес, під час якого стійкі продукти реакції зароджуються і ростуть на підкладці в середовищі, в якому протікають хімічні реакції(дисоціація, відновлення тощо) Завдяки високій температурі на поверхні утворюються дуже тонкі шари, наприклад, карбіду або нітриду титану. CVD-процес використовується для нанесення покриттів на інструмент і штампи.

- Фізичне осадження з парової фази (physical vapour deposition, PVD) протікає в декілька стадій:

- нагрівання матеріалу у вакуумі до випаровування;

- перенесення парів від джерела до підкладки;

- конденсація парів на основі – підкладці.

- Метод PVD володіє високою гнучкістю, і з його допомогою можна наносити будь-які метали, сплави, оксиди, карбіди і нітриди. Наприклад, його з успіхом застосовують для нанесення зносостійкої плівки TiN на сталевий інструмент. Перевагою методу PVD є висока чистота поверхні і чудова зв'язок з основою.

- Механічне нанесення покриттів використовують для отримання цинкових, кадмієвих та оловокадміевих покриттів. Деталі перемішують у посудинах з відповідними тонкими металевими порошками, активаторами і скляними кульками.

- Іонна імплантація передбачає іонізацію атомів з наступним прискоренням іонів в електричному полі у вакуумі. Іони гальмуються під час зіткнення з мішенню і розподіляються щодо глибини мішені. Хоча глибина проникнення іонів не більше 0,1-0,2 мкм, властивості металу можуть істотно змінюватися.

2.2 Досвід підприємств у питанні нанесення зносостійких покриттів

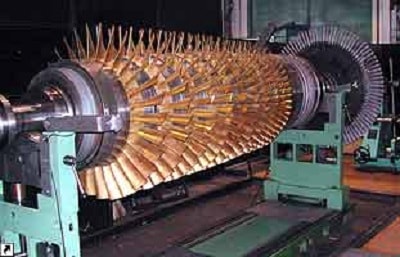

Фахівцями НВП Уаста

для ТОВ Тюментрансгаз"

був відновлений і додатково зміцнений комплект робочих лопаток осьового компресора (з 1 по 10 ступінь) газоперекачувального агрегату ГТК 10-4. Відновлювальний ремонт проводився на підставі технічних умов, підписаних у виробничо-технічному управлінні Надимгазремонт

. На комплект лопаток видана гарантія 16000 годин. В даний час відновлені і зміцнені лопатки знаходяться в експлуатації на агрегаті №45 КС Надимскій

. Напрацювання станом на 15.06.2006 р склала 12 200 ч. Зауважень по роботі з боку ПТУ Надимгазремонт

немає.

Для ВАТ Уфимське виробниче об'єднання

(ВАТ УМПО

) проведені дослідження фреттінг-стійкості захисного покриття на основі нітриду титану (TiN) стосовно до обробки бандажних полиць робочих лопаток компресора ГТД АЛ-31СТ натомість детонаційного напилення покриття ВК25М. На підставі отриманих позитивних результатів в даний час виписаний технологічний паспорт на виготовлення дослідних лопаток за пропонованою технології та їх випробування в складі повнорозмірного вироби.

Відновлювальний ремонт компресорних лопаток включає в себе дефектацию, механічне виведення поверхневих дефектів, відновлення хорди і висоти лопатки застосуванням спеціальних зварювальних процесів, механічне полірування і глянцевание. Всі операції проводяться під суворим контролем фахівців підприємства. Крім візуального контролю на всіх етапах технологічного процесу проводиться капілярної кольоровий контроль за ОСТ 18442-80.

На окончатльной стадії обробки, після механічного полірування, застосовується процес електролітно-плазмового полірування (ЕПП), що дозволяє значно поліпшити шорсткість поверхні (до 11-12 класу, 0.025-0.05 Ra). Така обробка сприяє зниженню поверхневих концентраторів напруги, підвищення межі втоми лопаток і збільшенню ККД всієї установки вцілому. Детальніше про плазмовому полировании.

Рис. 2 Вид лопатки 8-й стадії ГТК 10-4 після експлуатації, напрацювання 45 тис. годин.

Рис. 3 Відновлення геометрії лопаток наплавленням

Додатково, після повного відновлення геометрії лопатки, рекомендується провести зміцнення поверхні комплексної вакуумно-плазмового обробкою. Комплексна обробка включає в себе іонну імплантацію поверхні різними легірующіім іонами з подальшим нанесенням захисного багатошарового покриття високотвердих нітридних з'єднань типу Ti-TiN, Zr-ZrN. Іонна імплантація забезпечує значні стискають напруги та унікальні фізико-хімічні властивості поверхні, що зумовлюють підвищення всього комплексу експлуатаційних властивостей виробу. Подальше нанесення багатошарового високотвердих покриття надає поверхні високу міцність, корозійну, ерозійну і абразивную стокость при зовнішньому агресивному впливі. При цьому нанесене покриття характеризується високою адгезією і відсутністю скаливаемості, що досягається проведенням попередньої ультразвукової та іонної очистки поверхні у вакуумі [11].

Рис. 4 Вид лопаток після відновлення із застосуванням електролітно-плазмового полірування (праворуч) і нанесення захисного покриття нітриду титану (TiN)

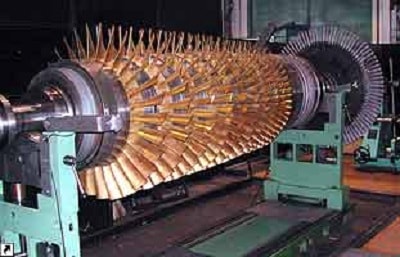

Рис. 5 Ротор ГТК 10-4 з відновленими і зміцненими лопатками за технологією НВП Уаста

.

2.3 Існуючі технології ремонту і відновлення лопаток ГТД

У сучасності існує безліч технологій з ремонту й відновлення лопаток ГТД. Розвиток науки і техніки в швидкому темпі, розкриває перед нами безліч технологій, які спрямовані на зменшення собівартості і збільшення якості ремонту і відновлення лопаток ГТД.

Технологія ремонту та відновлення лопаток ГТД складається з етапів:

- вхідний контроль;

- металургійне дослідження;

- зняття зовнішнього та внутрішнього жаростійкого покриття;

- наплавка;

- термообробка;

- підготовка під нанесення покриттів;

- нанесення покриття на внутрішню порожнину;;

- нанесення покриття на проточну частину пера лопатки;

- вихідний контроль.

Розглянемо деякі методи наплавлення:

Електронно-променева наплавка.

Останні нововведення в ремонті та відновленні лопаток ГТД застосовується електронно-променева наплавка. Технологія та обладнання призначені для нанесення у вакуумі градієнтних порошкових покриттів значної товщини (до 15 мм) з метою підвищення поверхневої міцності, опору зносу, корозійної стійкості, термостійкості і модифікації інших фізичних, хімічних і механічних властивостей поверхневих шарів матеріалів і виробів з них.

Електронно-променева наплавка (ЕЛН-технологія багатофункціональних покриттів на деталі і вироби порошковими матеріалами у вакуумі є принципово новою технологією порошкової металургії, реалізованої в електронному пучку безпосередньо на деталі. ЕЛН технологія — це технологія XXI століття, вона не має аналогів в Росії і за кордоном . Під впливом електронного променя і відповідної подачі порошкової суміші на поверхні деталі реалізуються процеси порошкової металургії в режимі жидкофазного спікання з повним збереженням складу, дисперсності і властивостей задається порошкової композиції. Завдяки високій щільності потужності в промені (10,4 - 10,5 вт / куб .Див), можливості оперативного управління енергетичними характеристиками променя і малому обсягу розплавленої ванни (10 - 20 мм 3), з'являється можливість управляти цими процесами, змінюючи відповідним чином не лише інтегральну температуру ванни, але і швидкість її нагрівання та охолодження. ЕЛН-технологія дозволяє використовувати найрізноманітніші порошкові композиції, включаючи ультрадисперсні. Все це робить цю технологію універсальної як в плані різноманіття функціональних властивостей порошкових покриттів, так і в плані нанесення покриттів будь-якої товщини, включаючи шаруваті і градієнтні, на деталі з будь-яких металів, сплавів і будь геометрії [7].

Плазмова наплавка-напилення.

В даний час серед методів порошкової плазмової наплавки найбільше поширення має спосіб, при якому використовується стисла пряма дуга, що горить між електродом і виробом. У той же час за кордоном найбільш активно використовується метод порошкової плазмової наплавки, що отримав назву РTА — процес (plasma transferred arc). При цьому методі діють одночасно основна дуга (палаюча між електродом і виробом) і непряма або пілотна дуга (палаюча всередині плазмотрона між електродом і плазмообразующего соплом). У зв'язку з тим, що процес нанесення покриттів тільки непрямої плазмової дугою називається плазмовим напиленням, нова технологія отримала назву плазмова наплавка-напилення.

Таким чином, процес плазмового наплавлення-напилення — це метод нанесення порошкових покриттів товщиною 0,5 - 4,0 мм з гнучким регулюванням введення тепла в порошок і виріб плазмотроном з двома дугами - основний і пілотної.

Оскільки покриття наносяться методом плазмового напилення обмежені товщиною близько 1 мм, за межами якої проявляється тенденція до відшарування (внаслідок високих внутрішніх напружень), а покриття, що наносяться плазмової наплавленням традиційним способом з використанням тільки основний дуги пов'язані з великим проплавленням основного металу і його перемішуванням з присадним матеріалом (відповідно, з відсутністю необхідних властивостей покриття в першому наплавленому шарі), то дана технологія плазмового наплавлення-напилення відноситься до гібридних процесам, які суміщають позитивні характеристики процесів наплавлення і напилення.

Якість нанесених покриттів методом плазмового напилення залежить від великої кількості вхідних параметрів. При цьому в даний момент не існує кількісних неруйнівних методів контролю якості плазмових напилених покриттів. Тому отримання беспорістих покриттів з максимальними адгезійними властивостями за рахунок використання другого джерела тепла - основний дуги, дозволило значно підвищити якість і експлуатаційні характеристики покриттів.Процес плазмового наплавлення-напилення (РОТА-процес) забезпечує використання пілотної (непрямої) дуги для розплавлення присадочного порошку і основний дуги (переносимої) для підтримки необхідної температури частинок порошку обложеної на деталі. При цьому збільшення часу перебування частинок порошку при високій температурі сприяє максимальному зчепленню і ущільненню частинок з мінімальним перегрівом поверхні деталі. Оптимізація основних характеристик процесу (струмів основної та пілотної дуги, відстані до виробу, швидкості подачі порошку і швидкості переміщення плазмотрона) виявило мінімальну чутливість до швидкості подачі порошку і в певних межах до швидкості переміщення плазмотрона.

При аналізі мікроструктури самофлюсуючі покриттів, нанесених методом плазмового наплавлення-напилення, було відзначено отримання литої структури (на відміну від шаруватої структури, типової для процесів плазмового напилення), а також відсутність пористості (близько 0,3%). Мікротвердість покриття склала HV 800. Зона термічного впливу зафіксована близько 0,5 мм, у той час як при плазмовому наплавленні вона становить близько 3 - 4 мм[5].

Імпульсно-лазерна наплавка.

Розроблена технологія відновлення зношених лопаток методом імпульсної лазерної наплавки дозволяє значною мірою усунути недоліки, властиві існуючій технології ремонту лопаток методом електродугової наплавки (рис. 6) і отримати значний економічний ефект за рахунок зниження трудомісткості ремонту та підвищення ресурсу роботи лопаток:

- Значно знизити обсяг виконання механічної обробки лопаток після наплавлення, так як припуски на подальшу після наплавлення механічну обробку не перевищують 100 мкм і практично знаходиться в геометричному поле допуску після наплавлення.

Рис. 6 Методи відновлення лопаток електродугового наплавлення й імпульсної лазерної наплавки, відповідно [6]

- Усунути технологічні операції термообробки перед наплавленням і після наплавлення лопаток, так як зони термічного впливу знаходяться на рівні сотні мікрон.

- Формує в наплавленому шарі дрібнодисперсні структури, що забезпечують підвищену зносостійкість поверхневого шару лопатки до рівня нових і вище.

- Дозволяє розширити зони ремонту лопаток внаслідок мінімальних зон термічного впливу, в порівнянні з електродуговим наплавленням з 1/3 по висоті до 100%, тобто до зони кріплення лопатки.

Технологія імпульсної лазерної наплавки відкриває нові потенційні можливості при ремонті лопаток і дозволяє:

- Усунути трудомісткі технологічні операції зняття й установки лопаток з диска вала турбіни для відправки їх на ремонтний завод, тобто проводити ремонт безпосередньо на газоперекачувальної станції.

- Створити мобільний комплекс для ремонту лопаток, що дозволяє проводити ремонт лопаток безпосередньо на газоперекачувальної станції.

Технологію імпульсної лазерної наплавки можна застосовувати для відновлення зношених лопаток авіаційних турбін, атомних, теплових і гідроелектростанцій [6].

3. Методика і принципи нанесення функціонально-орієнтованих покриттів детонаційними методом лопаток ГТД

Враховуючи особливості зносу різних лопаток ГТД, можна встановити, що перспективним підходом до розробки технології нанесення покриттів є функціонально-орієнтовані технології.

Функціонально-орієнтована технологія виготовлення виробу машинобудування — це спеціальна технологія, яка заснована на точній топологічно орієнтованої реалізації необхідного безлічі алгоритмів технологічного впливу знарядь і засобів обробки в необхідні мікро, макро зони і ділянки вироби, які функціонально відповідають умовам їх експлуатації в кожній окремій його зоні. Використання функціонально-орієнтованих технологій для виробів машинобудування дозволяє максимально підвищити їх загальні експлуатаційні параметри за рахунок місцевого збільшення технічних можливостей і властивостей окремих елементів, поверхонь та / або зон вироби в залежності від функціональних місцевих особливостей їх експлуатації. При цьому вироби машинобудування, що виготовляються за пропонованими технологіями, максимально адаптуються за своїми властивостями до особливостей їх експлуатації і проявляють свій повний потенціал можливостей в машині. Слід зазначити, що пропонований новий клас технологій ускладнює процес виготовлення виробів, але в цілому забезпечує якісно нову сукупність властивостей і міру корисності виробів машинобудування при експлуатації. Це дає можливість істотно підвищити техніко-економічні показники експлуатації та використання машин і технічних систем. На рис. 7 показані основні етапи синтезу функціонально-орієнтованих технологічних процесів. Послідовність і методологія базуються на замкнутої рекуррентной структурі [3].

Рис. 7 Основні етапи синтезу функціонально-орієнтованих технологій [3]

Основними особливостями функціонально-орієнтованих технологій є те, що технологічні впливу знарядь обробки на вироби і процес забезпечення заданих і необхідних властивостей виробів виконується на наступних рівнях: на рівні всього виробу в цілому; на рівні дільниць; на рівні складових; на рівні зон; на рівні макрозон; на рівні микрозон; на рівні нанозон.

При цьому задані, необхідні і граничні властивості виробів забезпечуються за рахунок орієнтації технологічних впливів потоків матерії, енергії та інформації на базі наступних восьми особливих принципів [3,4]:

- Функціонального відповідності особливостей дії елементарної функції в кожному функціональному елементі вироби, характеристик реалізації технологічних впливів і параметрів забезпечення необхідних властивостей цьому функціональному елементі вироби на кожному рівні глибини технології.

- Топологічних відповідності геометричних параметрів функціонального елемента виробу, в якому діє елементарна функція при експлуатації, геометричним параметрам зонального елемента реалізації технологічних впливів потоків матерії, енергії та інформації на виріб і геометричних параметрів зонного елемента забезпечення необхідних властивостей на кожному рівні глибини технології.

- Кількісного відповідності безлічі функціональних елементів, в яких діє безліч різних елементарних функцій при експлуатації, безлічі реалізації технологічних впливів і безлічі елементів забезпечення необхідних властивостей в функціональних елементах вироби на кожному рівні глибини технології.

- Адекватною залежності просторових особливостей дії елементарної функції при експлуатації, технологічних впливів і експлуатаційних властивостей у просторі кожного функціонального елемента виробу на кожному рівні глибини технології.

- Адекватною залежності часових особливостей дії елементарної функції при експлуатації, тимчасових або просторових особливостей реалізації технологічних впливів і тимчасових експлуатаційних властивостей в кожному функціональному елементі вироби на кожному рівні глибини технології.

- Структурного відповідності дії безлічі елементарних функцій, реалізації безлічі технологічних впливів і виконання безлічі властивостей у функціональних елементах вироби з умови забезпечення заданих, необхідних або граничних властивостей всього виробу на кожному рівні глибини технології.

- Адекватного структурно-функціонального відповідності властивостей в просторі і в часі кожного функціонального елемента заданому, необхідному або граничного потенціалу спільних властивостей всього виробу в цілому на кожному рівні глибини технології.

- Адекватного структурно-функціонального відповідності властивостей в околицях кожного функціонального елемента в просторі і в часі заданому, необхідному або граничного потенціалу спільних властивостей всього виробу в цілому на кожному рівні глибини технології.

На основі розроблених принципів виконується синтез функціонально-орієнтованих технологій і виготовлення виробів, які забезпечують повну адаптацію виробу і його елементів за експлуатаційними властивостями до умов експлуатації. Виготовлення виробів на основі функціонально-орієнтованих технологій забезпечує можливість реалізації їх повного потенціалу функціональних можливостей при експлуатації. Це істотно підвищує техніко-економічні показники виготовлення і експлуатації виробів.

Детонаційні покриття отримують за допомогою пристроїв, принципова схема яких наведена на рис. 8. Вони складаються з відкритого з одного кінця стовбура, блоків подачі напилюваного порошку і газів, блоку ініціювання вибуху з воспламенителем. За допомогою блоку ствол заповнюється сумішшю газів, здатних детонувати; з блоку в стовбур подається заданная навішування напилюваного порошку; блок виробляє ініціірующій імпульс, який подається на запальник. Поблизу воспламенителя температура піднімається вище критичної (Ткр = 620 К), наприклад, проскакує іскра. Воспламенітель підпалює суміш газів, зазвичай у закритого кінця стовбура. За суміші газів поширюється полум'я з збільшується швидкістю. Пройшовши певну відстань, горіння переходить у детонацію, т. Е. З цього моменту по трубі поширюється детонаційна хвиля зі швидкістю, суворо постійної для даних геометрії стовбура і складу газу. Детонационная хвиля представ¬ляет комплекс ударної хвилі і зони хімічної реакції[10].

Рис. 8 Робота детонаційного пристрої

(анімація: 11 кадрів, 5 циклів повторення, 167 кілобайт)

Формується двофазний потік, що складається продуктів детонації і напилюваних частинок. Після виходу двофазного потоку зі стовбура продукти детонаціі різко розширюються. Їх температура, швидкість і щільність зменшуються при віддаленні від стовбура, але не монотонно. Поблизу поверхні оброблюваної деталі потік газу тормозітся і потім розтікається уздовж перепони. У підкладки создается прикордонний шар, в якому частки гальмуються, їх швидкисть може різко падати. Частина частинок може захоплюватися продуктами детонації, обтікають підкладку, і несеться.

Проте технології розроблені кафедрою ґрунтуються на якісно нових засадах, а саме на функціонально-орієнтованому детонаційному нанесенні покриттів. Ця технологія розроблена в рамках нового наукового напрямку кафедри за функціонально-орієнтованим технологіям, і в даний час поки ніде не застосовується, оскільки ці технології тільки починають розвиватися завдяки сучасним розробкам кафедри технології машинобудування ДонНТУ. Створення нової лабораторії на кафедрі технології машинобудування, так як тепер з'явилася можливість для спільного проведення експериментальних і наукових досліджень. [9].

Рис. 9 Машина для нанесення детонаційного покриття

Метод детонаційного напилення дозволяє наносити кераміку з температурою плавлення 2500 С0 на поверхню лопатки турбіни з товщиною стінки 1мм не викликаючи жодних змін в її геометрії і конструкційних характеристик металу. При нанесенні покриття отримуємо:

- Інтенсивність зносу поверхні зменшилася в 5...7 разів порівняно з незміцнене сплавом на основі титану для лопаток і анти вібраційної полки лопаток компресора і турбін;

- Підвищено ресурс роботи в 3...4 рази важеля повороту лопаток;

- Підвищена стійкість і ресурс роботи в 5...6 разів форсунок[8].

Висновки

Функціонально-орієнтовані технології є перспективними для багатьох областей застосування, в тому числі і для лопаток ГТД. Головна особливість цього підходу - найкраща адаптація вироби до умов експлуатації. Це, в свою чергу, значно підвищує термін служби лопаток, підвищується продуктивність двигуна.

Позитивну тенденцію у підвищенні зносостійкості можна відзначити, вивчаючи досвід підприємств, що розробляють технології нанесення зносостійких покриттів лопаток ГТД. Так, спостерігається підвищення стійкості вироби в кілька разів, залежно від методу та режимів нанесення покриттів, від умов експлуатації і матеріалу.

З негативних явищ можна відзначити ускладнення процесу розробки технології для обробки виробу в цілому. Також ускладнюється сама технологія та обладнання, що веде до збільшення собівартості виробу, але економічний ефект досягається за рахунок збільшення терміну служби лопаток і підвищення продуктивності двигуна.

Перелік посилань

- Бартенев С. С. Детонационные покрытия в машиностроении / С. С. Бартенев, Ю. П. Федько, А. И. Григоров. — Л.: Машиностроение, Ленингр. отд-ние, 1982. — 215 с.

- Зборщик А. М. Конспект лекций по дисциплине «Новые материалы в металлургии» / А. М. Зборщик. — Донецк: ГВУЗ «ДонНТУ», 2008. — 253 с.

- Михайлов А. Н. Основы синтеза функционально-ориентированных технологий / А. Н. Михайлов.—Донецк: ДонНТУ, 2009. — 346 с.

- Михайлов А. Н. Общие особенности функционально-ориентированных технологий и принципы ориентации их технологических воздействий и свойств изделий / А. Н. Михайлов // Машиностроение и техносфера XXI века. Сборник трудов XIV международной научно-технической конференции в г. Севастополе 17-22 сентября 2007 г. В 5-ти томах.—Донецк: ДонНТУ, 2007. Т. 3. С. 52.

- Рабочие лопатки осевого компрессора [Электронный ресурс]. — Режим доступа: http://www.plasmacentre.ru/...

- Открытие новой лаборатории в области создания новых интегрированых технологий [Электронный ресурс]. — Режим доступа: http://iic.donntu.ru/...

- Плазменная наплавка — напыление порошковых покрытий [Электронный ресурс]. — Режим доступа: http://uravia.narod.ru/...