Содержание

- Введение

- 1. Основные элементы гидроаппаратуры

- 2. Вибрационная линеаризация силы сухого трения гидроаппарата

- 2.1 Физическая сущность

- 2.2 Снижение трения в золотниках

- 2.3 Вибрационная линеаризация в электрогидравлических распределителях

- Выводы

- Список источников

Введение

Известные преимущества гидравлических и пневматических элементов и систем обусловили их широкое использование практически во всех областях промышленности. Основной и неотъемлемой частью гидравлических систем является гидравлическая аппаратура, характеристики которой, в значительной мере, определяют их технический уровень, работоспособность и надежность.

1. Основные элементы гидроаппаратуры

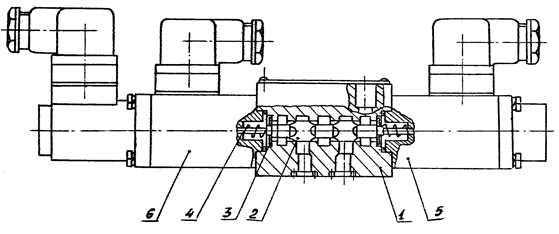

Основным конструктивным элементом гидроаппаратуры является запорно-регулирующий элемент. Из всего многообразия гидравлической аппаратуры наибольшее распространение получили гидроаппараты с запорно-регулирующим элементом в виде прецизионной пары плунжер-гильза (золотниковые распределители) [6]. Они используются при номинальных давлениях до 32 МПа. С помощью золотниковых гидрораспределителей, как и с помощью других видов гидрораспределителей, осуществляется управление направлением движения рабочих органов гидродвигателей (валов гидромоторов и штоков гидроцилиндров). Принцип работы золотниковых гидрораспределителей изображен на рис. 1.

Рисунок 1 – Принцип действия золотникового гидрораспределителя

(анимация: 11 кадров, 5 циклов повторения, 57 килобайт)

Они отличаются небольшой массой, компактностью и простотой управления. Но, как и у всех устройств, у таких гидрораспределителей есть недостатки. К ним можно отнести невозможность работы при давлениях более 32 МПа, значительные утечки рабочей жидкости, возрастающие с увеличением срока эксплуатации распределителя. Это приводит к тому, что распределители с большим сроком эксплуатации не могут удерживать в статическом положении под нагрузкой гидродвигатель, и даже если распределитель установлен в положение заперт

, нагруженный вал гидромотора или шток гидроцилиндра постепенно движется. Однако самым существенным недостатком является склонность запорно-регулирующего элемента к облитерации, то есть явлению постепенного заращивания узких щелей поляризованными молекулами жидкости, что приводит к постепенному увеличению усилия сдвига золотника. Для устранения этого недостатка в мировой и отечественной практике создания гидроаппаратуры определилась тенденция использования гидроаппаратов с вибрационной линеаризацией. Запорно-регулирующие элементы таких гидроаппаратов осуществляют осциллирующее движение с большой частотой и малой амплитудой, устраняя, таким образом, силу сухого трения. Они применяются в высокодинамичных и высокоточных следящих гидроагрегатах, значительно улучшая характеристики последних.

2. Вибрационная линеаризация силы сухого трения гидроаппарата

2.1 Физическая сущность

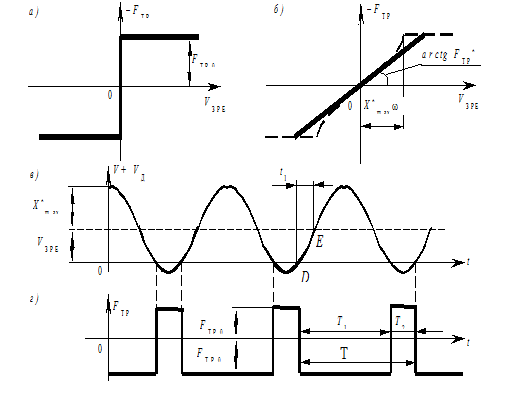

Рассмотрим физическую суть вибрационной линеаризации. В гидравлических аппаратах вибрационная линеаризация (осуществление дополнительных вибраций запорно-регулирующего элемента, сравнительно большой частоты, с помощью внешней периодической силы) используется для исключения из рассмотрения силы сухого трения FТР, которая примерно постоянна по величине и меняет свой знак при изменении знака скорости VЗРЭ относительного перемещения трущихся частей (скорости ЗРЭ), что показано на рис. 2, а [1 – 3].

Рисунок 2 – Вибрационная линеаризация силы сухого трения гидроаппарата

Известно, что если на запорно-регулирующий элемент, на который действует сила сухого трения, подать вибрации принудительным путем с достаточно большой частотой (в несколько раз превышающую собственную частоту этого аппарата), то аппарат будет работать так, как бы в нем нелинейное сухое трение заменилось примерно линейным трением, пропорциональным скорости. Это объясняется тем, что при наложении вибраций X* = X*max•sinωt к скорости относительного перемещения трущихся частей, добавляется скорость вибрации VД = X*max•ω•cosωt (рис. 2, в) и если

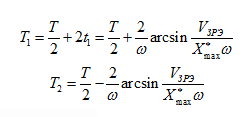

то сила сухого трения изменяет свой знак так, как показано на рис. 2, г. При этом средняя, за один период колебаний, сила трения будет:

где: Т – период колебаний; Т1 и Т2 – полупериоды колебаний.

Из участка кривой ДЕ (рис. 2, в) имеем VЗРЭ = X*max•ω•sin•ωt или:

Откуда

Учитывая, что

получим

что показано на рис. 2, б при условии выполнения неравенства (1.1). Определив тангенс угла наклона касательной в начале координат (сплошная линия на рис. 2, б) получим:

где

Формула (1.2) верна только при выполнении условия (1.1). Условие (1.1) выполняется за счет большого значения частоты ω при сохранении достаточно малой амплитуды колебаний X*max, такой, которая бы не мешала выполнению аппаратом своих функций в системе гидропривода.

2.2 Снижение трения в золотниках

Рассмотрим способы придания осциллирующего движения запорно-регулирующим элементам.

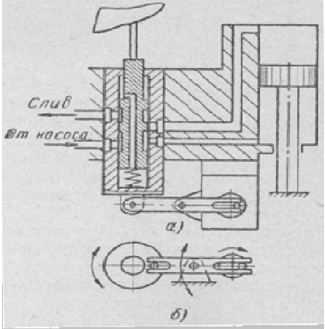

Для снижения трения и обеспечения высокой точности плунжерам копировальных золотников сообщают продольные (рис. 3, а) и поворотные (рис. 3, б) колебательные (осциллирующие) движения. На рис. 3, а приведена схема конструкции, в которой втулке золотника эксцентриком сообщают осевое перемещение. При этом амплитуда осевых колебаний втулки обычно выбирается от 0,01-0,03 до 0,1-0,2 мм, а частота от 25-50 до 100 Гц. Вращательные колебания плунжера золотника (рис. 3, б) осуществляются с амплитудой примерно 4° и частотой переключения 50 об./c. [7].

Рисунок 3 – Устройство золотников с продольным и поворотным осциллирующим движением

Для устранения зоны нечувствительности золотника, вызванной перекрытием щелей, амплитуда осевых колебаний должна быть больше перекрытия золотника, примерно на 0,05 мм в каждую сторону. В результате этих колебаний золотника, полностью устраняется трение покоя, а трение движения значительно уменьшается, что повышает чувствительность и увеличивает точность системы.

В гидроаппаратах с пропорциональным электрическим управлением для повышения их чувствительности рекомендуется на входной электрический сигнал накладывать осциллирующий сигнал с частотой 150–200 Гц и с амплитудой 50–100 мА. Этот сигнал возбуждает осциллирующее движение запорно-регулирующего элемента и сужает петлю гистерезиса электромагнита. В этом случае удается реализовать даже симметричные колебания исполнительного устройства с малой амплитудой без неравновесных остановок.

Практика применения для привода золотников электромагнитов переменного тока показала, что частотное возбуждение электромагнита действует на золотник так же, как преднамеренно вводимая вибрация. В результате силы трения в подобном золотнике снижаются, хотя амплитуда колебания плунжера вследствие высокой частоты практически близка к нулевой.

2.3 Вибрационная линеаризация в электрогидравлических распределителях

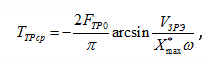

В электрогидравлических распределителях РП6 ОАО Павловский машиностроительный завод Восход

вибрационная линеаризация осуществляется за счет введения в электромеханический преобразователь дополнительной обмотки, на которую подавался сигнал с частотой 300 Гц. Это позволило подавить магнитный гистерезис электромеханического преобразователя, выполненного из относительно недорогого магнитного материала, практически устранить трение в подвижных элементах и уменьшить влияние положительных перекрытий золотника на точностные параметры привода.

Рисунок 4 – Распределитель типа РП6

Известно, что при работе насоса объемного принципа действия, в системе гидропривода возникают высокочастотные пульсации давления рабочей жидкости, одной из основных причин которых является частота, которая образуется рабочими поршнями насоса, действующими на жидкость. Колебания давления на этой частоте обусловлены геометрией механизма нагнетания и сжатия жидкости. В поршневых насосах каждый поршень движется по полусинусоидальной волне. Индивидуальные подачи каждого цилиндра объединяются для обеспечения постоянного расхода с небольшими пульсациями. Если насос имеет четное число поршней, пульсации тактов нагнетания совпадают с пульсациями тактов всасывания, результирующие колебания давления в этом случае имеют более высокую амплитуду. Диапазон частот пульсаций давления и, как следствие, возбуждающих сил лежит в пределах 25-8000 Гц и перекрывает диапазон собственных частот деталей насоса и других элементов гидропривода, что при определенных условиях может вызвать резонанс. Современное технологическое оборудование, в том числе и металлорежущие станки, как правило, оборудованы автономными маслостанциями, на которых происходит модульный монтаж большинства гидроаппаратов. Поэтому значительная часть гидроаппаратов размещена в непосредственной близости от насоса – основного источника пульсаций рабочей жидкости. Предлагается использовать пульсации рабочей жидкости, которые возникают на выходе насоса объемного принципа действия, для образования осцилирующего движения ЗРЭ, выполненного в виде золотника, с небольшой амплитудой и большой частотой. Для этого в гидроаппаратах создается дополнительная управляющая полость под торцом золотника, в которую через интерференционный преобразователь пульсаций давления, который работает в режиме усилителя, подводится давление питания [4, 5].

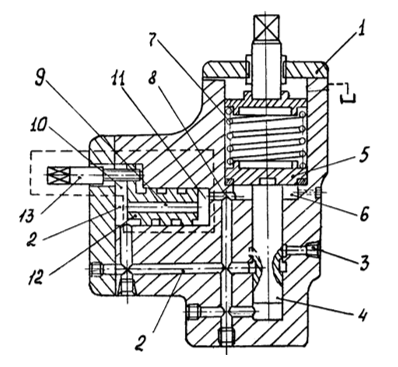

На рис. 5 показан предохранительный клапан прямого действия, реализующий данный способ. В нем интерференционный преобразователь пульсаций 9 представляет собой узел с основным приточным патрубком и обводящим каналом, длина которого может регулироваться. В результате этого волны давления, поступающие с выхода объемной гидромашины, объединяются на выходе двух каналов (происходит наложение двух волн), усиливаются и подаются в подпоршневую полость 6. Запорно-регулирующий элемент клапана 4 осуществляет осциллирующие возвратно-поступательные движения с малой амплитудой и большой частотой. Таким образом, повышается чувствительность клапана, сокращается гистерезис и время наростания.

Рисунок 5 – Предохранительный клапан прямого действия с интерференционным преобразователем пульсаций: 1 – корпус; 2,3 – соответственно каналы подвода и отвода рабочей жидкости; 4 – запорно-регулирующий элемент; 5 – поршень; 6 – подпоршневая полость; 7 – пружина; 8 – выходной канал интерференционного преобразователя пульсаций; 9 – интерференционный преобразователь пульсаций: 10 и 11 – соответственно входная и выходная полости; 12 – втулка с кольцевым каналом; 13 – регулировочный винт

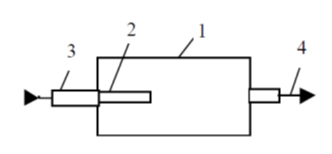

Еще одна конструкция интерференционного преобразователя представлена на рис. 6. В цилиндрическом корпусе 1 (емкостной элемент) размещен внутренний патрубок 2 (инерционный элемент), диаметр которого меньше диаметра входного патрубка 3. Патрубок 3 соединяет гидравлический вибрационный контур с магистралью питания (источники пульсаций давления рабочей жидкости), а патрубок 4 – с камерой управления гидроаппарата. Емкостный и инерционный элементы реализуют шунтирующий резонансный контур. Пульсации давления рабочей жидкости поступают в емкость через патрубки 3 и 2. Вследствие сдвига фаз пульсирующего потока рабочей жидкости и собственной частоты резонатора, происходит усиление пульсаций давления, которое поступает в камеры управления гидроаппарата и его запорно-регулирующий элемент осуществляет осциллирующее возвратно – поступательное движение с частотой и амплитудой, которая определяется массой запорно-регулирующего элемента и жесткостью его возвратных пружин.

Рисунок 6 – Схема гидравлического вибрационного контура: 1 – цилиндрический корпус; 2 – внутренний патрубок; 3 – входной патрубок; 4 – выходной патрубок

Исследования интерференционного преобразователя данной конструкции позволили установить, что для обеспечения эффективной работы гидравлического вибрационного контура объем его камеры не должен быть больше чем 75•10-3 м3. При увеличении объема и длины камеры гидравлического вибрационного контура коэффициент усиления уменьшается. Это свидетельствует о том, что разработанный гидравлический вибрационный контур имеет рациональные конструктивные параметры, малую массу и габариты.

Установлено, что наибольшее влияние на значение коэффициента усиления гидравлического вибрационного контура имеют размеры внутреннего патрубка: уменьшение его диаметра и увеличение длины приводит к повышению коэффициента усиления, что соответствует физике процесса, который происходит в гидравлическом вибрационном контуре. Давление в камере практически не влияет на его коэффициент усиления. Частота пульсаций давления на выходе из объемного насоса существенно влияет на коэффициент усиления гидравлического вибрационного контура, причем в области частот 75-100 Гц наблюдается отчетливое его уменьшение. Значительное влияние на коэффициент усиления гидравлического вибрационного контура имеет также диаметр камеры гидравлического управления гидрораспределителя, который ограничен габаритными размерами.

Наиболее эффективной областью применения таких гидроаппаратов являются гидроприводы мобильных машин, в которых управление регулирующей и распределительной гидроаппаратурой осуществляется механическим или механогидравлическим способом. Частота пульсаций давления на выходе объемной гидромашины, используемой в таких приводах, лежит в пределах 120-300 Гц, то есть частоты, с которой происходит вибрационная линеаризация гидроаппаратов.

Выводы

Подводя итог вышесказанному можно сделать следующий вывод: устойчивой тенденцией улучшения динамических характеристик выпускаемой гидроаппаратуры является реализация способа вибрационной линеаризации, которую наиболее целесообразно осуществлять при помощи гидравлических вибрационных контуров с частотой от 50 до 300 Гц, при небольшом (0,1–0,5 мм) положительном перекрытии золотника.

В дальнейшем магистерская работа будет направлена на получение математической модели работы золотникового распределителя и установления характерных зависимостей между его параметрами.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2015 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Андренко П. Н. Вибрационная линеаризация – эффективный путь улучшения динамических характеристик гидроаппаратов / П. Н. Андренко // Вибрация в технике и технологиях. – Винница, 2003. – № 2 (28). – [С. 39-45].

- Тарко Л. М. Волновые процессы в трубопроводах гидромеханизмов / Л. М. Тарко. – М.: Машгиз, 1963. – 183 с.

- Андренко П. Н., Дмитриенко О. В., Асатрян Р. Я. Использование пульсаций рабочей жидкости в системах гидроприводов / П. Н. Андренко, О. В. Дмитриенко, Р. Я. Асатрян // Вестник ХГПУ “Механика, машиностроение”. – Харьков: ХГПУ, 1997. – Вып. 7, Ч. 2. – [С. 35-37].

- Андренко П. Н., Дмитриенко О. В., Белоусов Э. В. Экспрериментальное исследование преобразователей пульсаций / П. Н. Андренко, О. В. Дмитриенко, Э. В. Белоусов // Вестник ХГПУ “Новые решения в современных технологиях”. – Харьков: ХГПУ, 2000. – Вып. 79. – [С. 32-33].

- Андренко П. М., Дмитрієнко О. В. Математичні моделі і розрахункові дослідження гідравлічних гасителів і підсилювачів пульсацій тиску / П. Н. Андренко, О. В. Дмитрієнко // Східно-Європейський журнал передових технологій. – 2004. – № 5 (11). – [С. 88-93].

- Андренко П. Н. Выбор параметров осцилляции запорно-регулирующего элемента гидроаппарата с гидравлическим вибрационным контуром / П. Н. Андренко// Вісник Сумського державного університету. – Суми: СумДУ, 2003. – № 13 (59). – [С. 31-38].

- Меднис В. Выбор параметров осцилляции золотника пропорциональных гидравлических аппаратов / В. Меднис // Вестник Национального технического университета

Харьковский политехнический институт

. – Харьков: НТУХПІ

, 2001. – Вып. 129 Ч. 1. – [С. 120-124].