Реферат за темою: Оптимізація параметрів виконавчого органу прохідницького комбайна за критерієм зносу різців

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і завдання дослідження, плановані результати

- 3. Оцінка розрахункових характеристик навантаження

- 4. Встановлення впливу зносу різців на машину

- 4.1 Встановлення впливу зносу різців на продуктивність прохідницького комбайна

- 4.2 Встановлення впливу зносу різців на ресурс елементів трансмісії

- 5. Розробка моделі оптимізації схеми набору різців за критерієм їх зносу

- Висновки

- Перелік посилань

Вступ

Прохідницькі комбайни (ПК) призначені для проведення підготовчих гірничих виробок. [7] Їх застосування дозволяє механізувати основні процеси прохідницького циклу – руйнування гірської породи, її видалення із забою вироблення і навантаження на транспортні засоби.

До ПК пред’являється ряд загальних вимог, основними з яких є:

- Високі значення основних на макрорівні параметрів, інтегрально характеризують їх рівень якості та ступінь конкурентоспроможності при представницьких гірничотехнічних умовах експлуатації: максимально можливих теоретичної і технічної продуктивностей; 80%-го ресурсу до капітального ремонту.

- Досить повне охоплення ймовірних областей використання: за розмірами та формами виробок різного призначення (штреки, ходки тощо) при мінімальному переборі породи; по фортеці і абразивності руйнуються гірських порід.

- Досить низькі питомі енерговитрати при виконанні робочих операцій.

- Ергономічне зручність управління, висока безпека і необхідні санітарно-гігієнічні умови при роботі обслуговуючого персоналу.

1. Актуальність теми

Ефективність вугільних шахт, безпосередньо залежить від рівня механізації і автоматизації ведення гірничих робіт. Один з напрямків для зниження собівартості корисної копалини, є концентрація гірничих робіт. Досягнення даної вимоги, можливо лише при використанні сучасних технологій, за умови того, що вони використовують максимально можливий потенціал техніки за рахунок адаптації її під гірничо-техніко-геологічними умовами шахти.

Комбайновий спосіб проведення гірничих виробок, є найбільш ефективним, і в порівнянні з іншими має свої переваги. Наприклад, порівнюючи з буропідривних способом ведення гірничих виробок, комбайновий забезпечує необхідний контур вироблення без додаткових операцій, також цілісність порід покрівлі, отже, забезпечує їх стійкість.

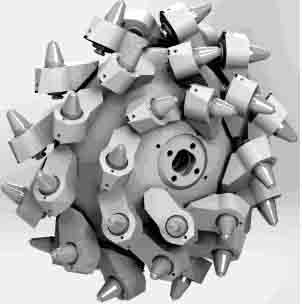

Рисунок 1 – Структурна модель аксиальной коронки

Рисунок 2 – Руйнування різцем гірської маси

(анимация: 10 кадров, 10 циклов повторения, 144 килобайт)

Прохідницькі комбайни оснащуються поздовжньо або (див. рис. 1) поперечно-осьовими коронками, куди, в резцедержатели встановлюють ріжучий інструмент (різці). Враховуючи те, що нові, мехатронні механізовані комплекси здатні [5] забезпечити видобуток вугілля до 6 тис. т. на добу, отже, темпи проходки допоміжних виробок повинен бути істотно вище – цього можна досягти, шляхом повного, ефективного використання потенціалу прохідницької техніки.

Під час роботи прохідницького комбайна в забої, а саме, руйнування гірського масиву (див. рис. 2) – весь процес безперервно супроводжується зносом, за рахунок стирання різця про породу, а в деяких випадку і повному, миттєвому виході різця з ладу, що характерно при попаданні в зону різання твердих включень. Все перераховане веде до підвищення питомих енерговитрат, великим динамічним навантаженням (ударам), що веде до зниження теоретичної продуктивності машини, отже, підвищується тривалість руйнування обсягу гірської маси, що веде до підвищення циклів навантаження – це все веде до зниження ресурсу всієї машини в цілому і відхиленню показників технічного рівня від нормативних показників.

2. Мета і завдання дослідження, плановані результати

Метою дослідження є оптимізація параметрів виконавчого органу прохідницького комбайна, для зменшення зносу ріжучого інструменту.

Основні завдання дослідження:

- Розробити програму для оцінки ресурсу елементів прохідницького комбайна методом

дощу

. Експериментальні дані були отримані з використанням математичної моделі розробленої на кафедрі гірські машини; - Встановити вплив зносу різців на продуктивність прохідницького комбайна;

- Встановити вплив зносу різців на ресурс елементів трансмісії;

- Розробити модель оптимізації схеми набору різців за критерієм їх зносу.

Об’єкт дослідження: робочі процеси виконавчого органу прохідницького комбайна.

Предмет дослідження: параметри виконавчого органу, що забезпечують зменшення питомих енерговитрат і підвищення ресурсу різального інструменту.

В рамках магістерської роботи планується отримання параметрів для конструювання виконавчого органу, який буде забезпечувати зменшений знос ріжучого інструменту на основі оптимального многокритериального проектування.

3. Оцінка розрахункових характеристик навантаження

Характер зміни навантажень в часі можна [1] розділити на регулярні та нерегулярні.

Регулярні навантаження по ГОСТ 23207–78 називають навантаження, що характеризується періодичним законом зміни навантажень з одним максимумом на протязі одного періоду при сталості параметрів циклу напружень на [6] протязі всього часу випробувань або експлуатації. Всі види нагружений, які не задовольняють це визначення, називають нерегулярними. До них відносять бігармонічним, Полігармонічні, блокове і випадкове навантаження.

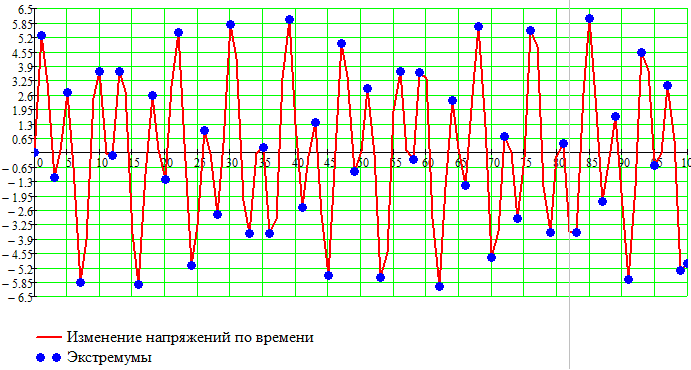

У більшості випадків на практиці має місце випадковий характер зміни напружень в часі. У нашому випадку, ми маємо широкопрофільні процеси нагружений в часі (рис. 3).

Рисунок 3 – Діаграма широкосмугового процесу напруги

У разі широкосмугового процесу (див. рис. 3) до виділення амплітуд напружень, що надають основний вплив на накопичення втомних пошкоджень, можна підходити по різному. Схематизація випадкових процесів, метою яких є отримання функції розподілу амплітуд напружень, еквівалентній даним випадковому процесу за ступенем внесеного втомного пошкодження. Для широкосмугових процесів результати можуть не збігатися, іноді ці відмінності дуже істотні. Прийнято вважати, що найбільш прийнятні результати для оцінки довговічності дає метод повних циклів.

Широке поширення отримав метод, іменований метод дощу

ГОСТ 25.101–83 [2]. Даний метод призводить до практично таких же результатів що і метод повних циклів, але він більш зручний для програмування його на ЕОМ. Сенс циклу такий [2], що вісь часу спрямована вертикально вниз. Нехай лінії, що з’єднують сусідні екстремуми – це послідовність дахів, за якими стікають потоки дощу. Номерами максимумів відповідають непарні числа, номера мінімумів парні. Траєкторії потоків визначають відповідно до наступних правил:

- Потоки починаються з внутрішньої сторони екстремумів послідовно. Кожен потік визначає напівцикл навантаження. Величину розмах визначають проекцією траєкторії потоку на вісь навантаження.

- Потік, що почався в точці максимуму, переривається в той момент, коли зустрінеться більший максимум, більший, ніж вихідний.

- Потік почався в точці мінімуму, переривається, коли зустрінеться мінімум менший, ніж вихідний.

- При зустрічі на одному з дахів декількох потоків рух продовжує той, який бере початок в екстремумі з меншим номером, а решта перериваються.

- Потік, що не зустрів перешкод, падає на землю.

Метод дощу

дозволяє ввести схематизацію в режимі реального часу. При цьому запам’ятовують лише траєкторії потоків дощу і обробку проводять у міру введення екстремумів.

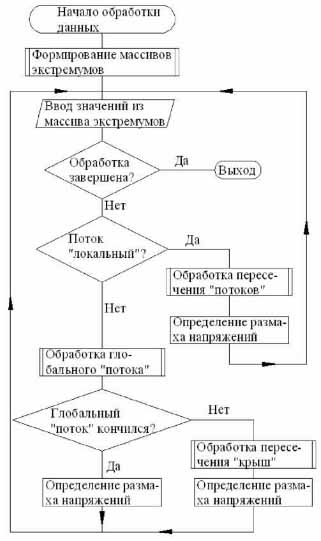

На основі вищевикладеного була [3] складена блок-схема методу (рис. 4)

Рисунок 4 – Загальний алгоритм методу дощу

З використанням алгоритму і складеної блок-схеми, а також використовуємо розроблену кафедрі гірські машини математичну модель для визначення циклограми навантаження – задамо цикл (рис. 5) для визначення потоків збігають краплею з дахів

.

Рисунок 5 – Цикл методу дощу

4. Впливу зносу різців на процес фрезерування

4.1 Встановлення впливу зносу різців на продуктивність прохідницького комбайна

Відповідно до поставленої мети технічний стан комбайна визначалося ступенями затупления різців виконавчого органу. Відомо, що в різних режимах руйнування вибою на різця поперечно-осьовий коронки формується істотно різне параметри зрізу. У результаті обсяги породи, що руйнуються окремими різцями, можуть істотно відрізняться.

Цикл обробки забою включає різні режими, що необхідно враховувати при аналізі зносу різців на показники робочого процесу комбайна. Середньозважена частка відокремлюваною від масиву породи, яка припадає на i-ту лінію різання, з урахуванням питомої ваги режимів бкового і вертикального різів в циклі обробки забою визначається за формулою:

де: dвр dбр – питома вага відповідно режимів бічного і вертикального різів в циклі обробки забою;

δврi δбрi – частки відокремлюваною від масиву породи, що припадають на i-ту лінію різання відповідно в режимах бічного і вертикального різів. Тут:

,

,

де: Hч – висота виробки в проходці;

Lk – довжина коронки;

Vбрi Vврi – обсяг відокремлюваної від маси породи відповідно в режимах бічного і вертикального різів, що припадають на на i-ту лінію різання.

На підставі обчисленого експерименту, слід розглянути наступні стану різців коронки:

- Всі різці гострі, що відповідають початку роботи комбайн після заміни всіх різців. Цей стан слід прийняти як базове для порівняльної оцінки;

- Різці затуплені пропорційно середньозваженими частками відокремлюваною від масиву породи за цикл обробки забою (

пропорційний знос

); - Різці затуплені однаково (

рівномірний знос

). При цьому також приймаються різні сумарні обсяги породи, зруйнованої виконавчим органом, проте вважається, що вони діляться між контактуючими різцями в рівних частках; - Всі різці на коронках гострі, крім встановлених в одній з ліній різання. При цьому затуплення цих різців відповідає випадку рівномірного зносу всіх різців коронки при досягненні заданої величини обсягу зруйнованої породи.

Таким чином, план обчислювального експерименту можна представити у вигляді таблиці 1.

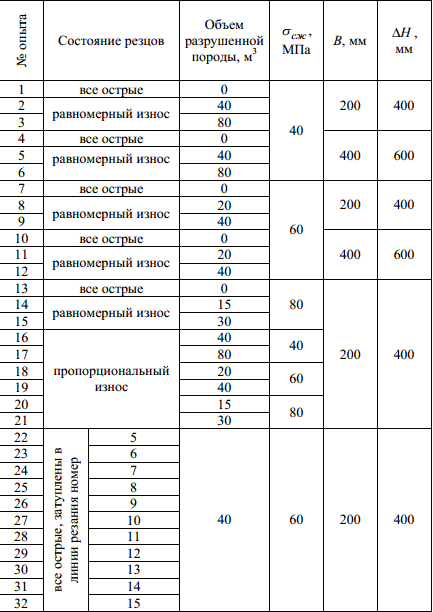

Таблиця 1 – План обчислювального експерименту

Експеримент реалізовувався як повнофакторного з перебором всіх сполучень факторів. Реєстрованими параметрами були момент в трансмісії і потужність приводного двигуна.

Аналіз таблиці 1 показав, що практично у всіх дослідах обчислювального експерименту вдалося забезпечити режими роботи приводу різання з повним використанням встановленої потужності. З ростом обсягу зруйнованої породи, питомі енерговитрати істотно зростають - для розглянутих діапазонів значення зруйнованого обсягу приблизно в 2 рази.

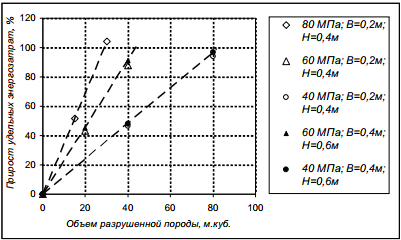

Рисунок 6 – Приріст середніх за цикл обробки забою питомих енерговитрат при рівномірному зносі різців

На малюнку наведено графіки зміни відносного приросту середніх за цикл обробки забою питомих енерговитрат при рівномірному зносі різців від обсягу зруйнованої породи при різних часових опорах одноосьовому стиску і режимних параметрах. Аналіз графіків дозволив встановити:

- Залежність приросту питомих енерговитрат від обсягу зруйнованої породи за середній цикл обробки забою, має лінійний вигляд;

- Абсолютне значення питомих енерговитрат залежить від глибини зарубки і кроку фрезерування коронки, в той час як приріст питомих енерговитрат не залежить від зазначених режимних параметрів.

Вплив зносу окремих різців на загальні питомі енерговитрати неоднаково. На рисунку 7 приведена діаграма відносної зміни середніх за цикл руйнування вибою питомих енерговитрат при роботі з одним затуплені різцем.

Рисунок 7 – Діаграма відносної зміни середніх за цикл руйнування вибою питомих енерговитрат при роботі з одним затуплені різцем

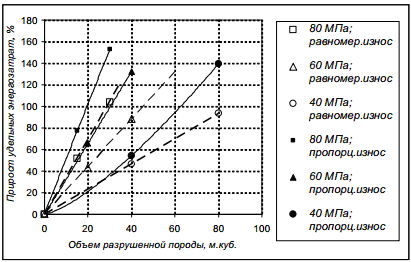

Для оцінки впливу різних видів стану коронки по зносу різців – з рівномірним або пропорційним зносом – на енергоємність руйнування вибою на рисунку 8 побудовані графіки відносного приросту середніх за цикл питомих енерговитрат від обсягу зруйнованої породи при різних її фортецях.

Рисунок 8 – Приріст середніх за цикл обробки забою питомих енерговитрат при рівномірному і пропорційному зносі різців

Аналіз наведених графіків дозволяє зробити висновок, що в міру руйнування вибою через затупления різців теоретична продуктивність падає за гіперболічним законом. Для забезпечення продуктивності комбайна на високому рівні необхідна досить часта заміна різального інструменту.

4.2 Встановлення впливу зносу різців на ресурс елементів трансмісії

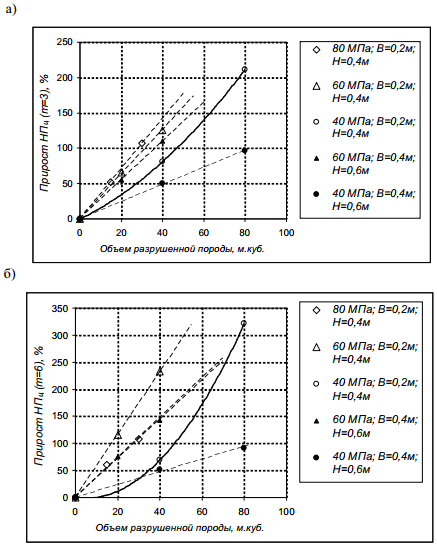

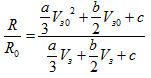

На рисунку 9 побудовані графіки [4] приросту накопиченої за цикл обробки забою пошкоджуваності в елементах трансмісії виконавчого органу від обсягу зруйнованої породи при різних міцності породи і режимних параметрах. Графіки побудовані для показника ступеня кривої втоми 3 (рис. 9, а) і 6 (рис. 9, б) за умови рівномірного зносу різців. В якості базового значення накопиченої пошкоджуваності приймалися відповідні значення при роботі з гострими різцями. Аналіз отриманих залежностей показав, що при рівномірному зносі різців:

- Накопичена повреждаемость за цикл обробки забою лінійно зростає зі збільшенням обсягу зруйнованої породи. Ця закономірність має місце при роботі з повним використанням втомної потужності приводного двигуна;

- Глибина зарубки коронок в масив і крок фрезерування впливають на приріст накопиченої за цикл обробки забою пошкоджуваності в елементах трансмісії.

Рисунок 9 – Приріст середніх за цикл обробки забою питомих енерговитрат при рівномірному (а) і пропорційному (б) зносі різців

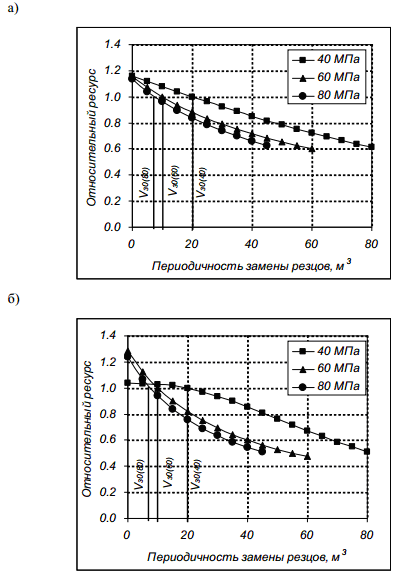

Для оцінки приймаємо відносний ресурс, який вважаємо за формулою:

,

,

де: R0 – ресурс елемента трансмісії, відповідний базової періодичності заміни;

Vз – періодичність заміни ріжучого інструменту.

З використанням вище наведеної залежності були побудовані графіки відносного ресурсу від періодичності заміни ріжучого інструменту для випадку рівномірного зносу різців.

Рисунок 10 – Залежність відносного ресурсу від періодичності заміни ріжучого інструменту для елементів трансмісії

Графіки побудовані для різних тимчасових опорів одноостному стисненню порід.

Таким чином, знос ріжучого інструменту суттєво впливає на ресурс елементів трансмісії приводу різання, що вимагає врахування при обгрунтуванні стратегії заміни зношених різців зважаючи на можливість більш приватних ремонтних робіт, що зумовить зниження темпів проведення виробок.

5. Розробка моделі оптимізації схеми набору різців за критерієм їх зносу

Завдання оптимізації в [4] загальному вигляді може бути сформульована таким чином: знайти оптимальне значення змінних проектування, при яких цільова функція якості досягає найкращого показника при використанні прохідницького комбайна в заданій області гірничо-геологічних умов експлуатації з урахуванням обмежуючих факторів на можливі значення змінних проектування.

Основним завданням при розробці математичної моделі оптимізації є коректне завдання цільової функції, яка повинна досить точно відображати зв’язок змінних проектування з критеріями якості машини. Ці критерії є суперечливими, можуть бути приведені до єдиного показника – місячний темп проходки виробки. Цей показник враховує як позитивних ефект від зростання теоретичної проізводітелності машини, так і негативний вплив простоєм, пов’язаних з поточними і капітальними ремонтами комбайна.

Таким чином, вирішуючи завдання оптимізації, виражену математичною моделлю, можна отримати раціональне значення періодичності заміни, граничних питомих енерговитрат за цикл руйнування вибою, при досягненні яких необхідна заміна різців та кількості замінних різців.

Висновки

У магістерській роботі представленно рішення науково-технічного питання, що має важливе народнохозяйстенное значення, що полягає в оптимізації параметрів виконавчого органу прохідницького комбайна за критерієм зносу різця, що дозволяє підвищити темпи проведення гірничих виробок та продовження ресурсу елементів конструкції машини.

Перелік посилань

- Когаев В.П., Махутов Н.А., Гусенков А.П. Расчеты деталей машин и конструкций на прочность и долговечность: Справочник. – М.: «Машиностроение», 1985. – 224 c.

- Межгосударственный стандарт. Расчет и испытание на прочность. Методы схематизации случайных процессов нагружения элементов мшины и конструкций и статического представления результатов. ГОСТ 25.101–83

- Григорьева Ольга Александровна. Инженерные методы оценки прочности и долговечности якорных связей и райзеров шельфовых сооружений. Диссертация на соискание научной степени кандидата технических наук. Специальность 05. 23. 17 Строительная механика. Санкт-Петербург, 2009.

- Бридун Игорь Игоревич. Обоснование критериев и структуры средств технической диагностики исполнительного органа проходческого комбайна. Диссертация на соискание ученой степени кандидата технических наук. Специальность 05. 05. 06 Горные машины. УКД 622.232.7. Донецк, 2014.

- ДСТУ 3625–97 Комбайны проходческие. Термины и определения

- Сопротивление усталости. Основные термины, определения и обозначения. ГОСТ 23207–78

- Горные машины для подземной добычи угля: Учебное пособие для ВУЗов / Горбатов П. А. и др.