Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- Выводы

- Список источников

Введение

Украина в начале двадцать первого века оказалась в сложной экономической ситуации. Обострение отношений с Россией, всемирные процессы удорожания энергоносителей, устаревшее, энергоемкое оборудование – это составляющие угрозы энергетической независимости нашей страны.

Руководство государства делает ставку в преодолении энергетического кризиса на атомную энергетику и развитие альтернативных источников энергии.

Оба эти пути ошибочны, требуют огромных капитальных вложений, и не способны в ближайшие десятилетия обеспечить бесперебойное снабжение дешевой энергией населения и народного хозяйства страны.

1. Актуальность темы

Топливоприготовление включает в себя комплекс элементов оборудования и механизмов транспорта, обеспечивающих непрерывную подачу подготовленного для сжигания топлива в горелки парового котла. Подготовка твердого топлива происходит в две стадии: сначала дробление кусков топлива в дробилках до максимального размера частиц 15-25 мм (дробленка), а затем размол дробленки в углеразмольных мельницах до мельчайшей угольной пыли (пылеприготовление). Последняя стадия происходит непосредственно для данного котла в котельном отделении, и оборудование пылеприготовления включается в состав котельной установки. Подсушка топлива перед размолом благоприятно сказывается на работе мельниц. Производительность молотковых мельниц увеличивается на 20% по сравнению с мельницами, работающими на сыром топливе, приблизительно в 2 раза увеличился ресурс бил. Снижение размольной производительности мельниц при увеличении влажности топлива можно объяснить тем, что размол влажного топлива осуществляется при наличии большого количества пластических деформаций, затрудняющих получение готовой угольной пыли. По данным ВТИ установлено, что чем больше отличие влажности размалываемого топлива от величины гигроскопической влажности, тем больше снижение размольной производительности мельниц. Предварительная подсушка топлива со снятием части внешней влаги всего на 3-5% резко улучшает его сыпучие свойства, устраняются трудности транспортирования угля на трактах топливоподачи и его движения в бункерах, увеличивается теплота сгорания топлива. Таким образом, предварительная подсушка угля является составной частью его обогащения и решения вопросов, повышения надежности работы оборудования топливоподачи, пылесистем и в конечном итоге всей котельной установки.

2. Цель и задачи исследования, планируемые результаты

Целью исследования является анализ работы систем пылеприготовления котлов ТПП-312А на блоках 300 МВт Зуевской ТЭС с целью повышения технико-эконеомических показателей станции

Основные задачи исследования:

- Анализ работы системы пылеприготовления.

- Выбрать пути повышения эффективности пылесистемы.

- Выбрать метод исследования.

Объект исследования: система пылеприготовления

Предмет исследования: исследование модернизации системы пылеприготовления, снижение влажности топлива.

3. Обзор исследований и разработок

Система пылеприготовления Зуевской ТЭС.

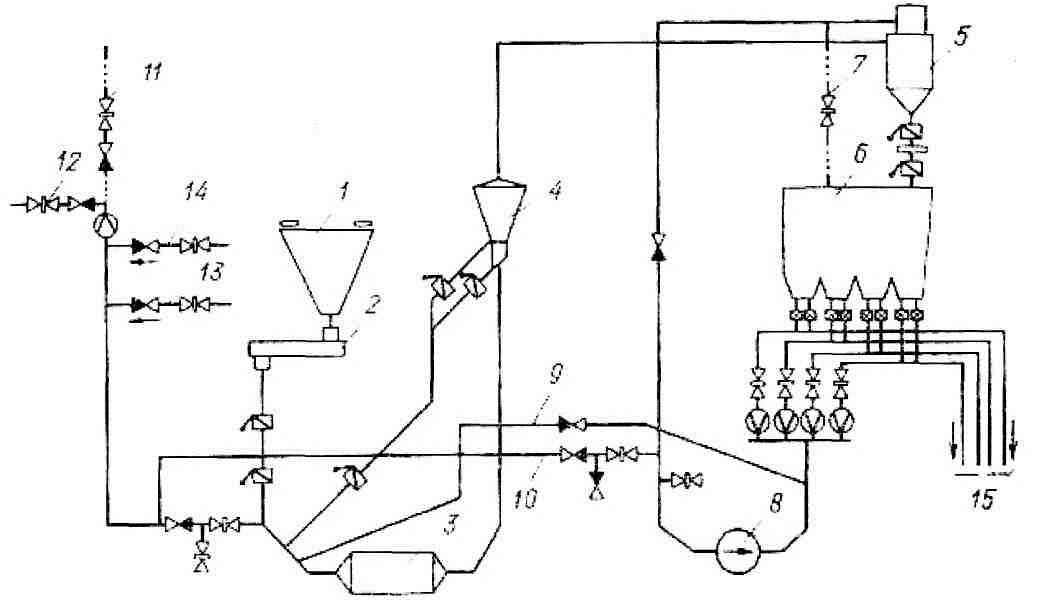

Котёл оборудован двумя индивидуальными системами пылеприготовления с промбункером (рисунок 1.1). подача угля в мельницу производится ленточными питателями сырого угля шириной ленты 2000 мм. Каждая пылесистема оборудована одной шаровой барабанной мельницей типа Ш – 50А размольной производительностью 80 т/ч (при тонкости пыли за сепаратором R9о=28%, шаровой загрузке 80т и вентиляции 170×103 м3/ч), одним сепаратором пыли СПЦВ-5500/2000, одним циклоном типа ЦН-15-4250. Мощность электродвигателя мельницы 1600 кВт.

Пылевоздушная смесь транспортируется мельничным вентилятором МВ-180/1100, производительностью 170×103 м3/ч, полным напором 900 кгс/м, частотой вращения 1480 об/мин. Электродвигатель МВ ДАЗО-2-16-59-4У1, мощность 1250 кВт. Для повышения взрывобезопасности при работе пылесистем предусмотрена подача дымовых газов от ДРГ. Подача пыли в пылепроводы осуществляется шестнадцатью пылепитателями типа ПИЛ-10, максимальной производительностью 14 т/ч каждый. На один пылепровод (горелку) установлено по два пылепитателя.

Рисунок 1.1. Система пылеприготовления котла ТПП – 312 А.

1 – бункер сырого угля; 2 – ленточный питатель сырого угля; 3 – мельница; 4 – сепаратор; 5 – циклон; 6 – бункер пыли; 7 – влагоотсос из бункера пыли; 8 – мельничный вентилятор; 9 – линия рециркуляции; 10 – байпас пылесистемы; 11 – горячий воздух после воздухоподогревателя; 12 – присадка холодного воздуха от дутьевого вентилятора; 13 – горячие дымовые газы из газохода после водяного экономайзера от дымососа рециркуляции газов; 14 – холодные дымовые газы из газохода после осевого дымососа котла от дымососа присадки газов; 15 – пылепроводы к горелкам.

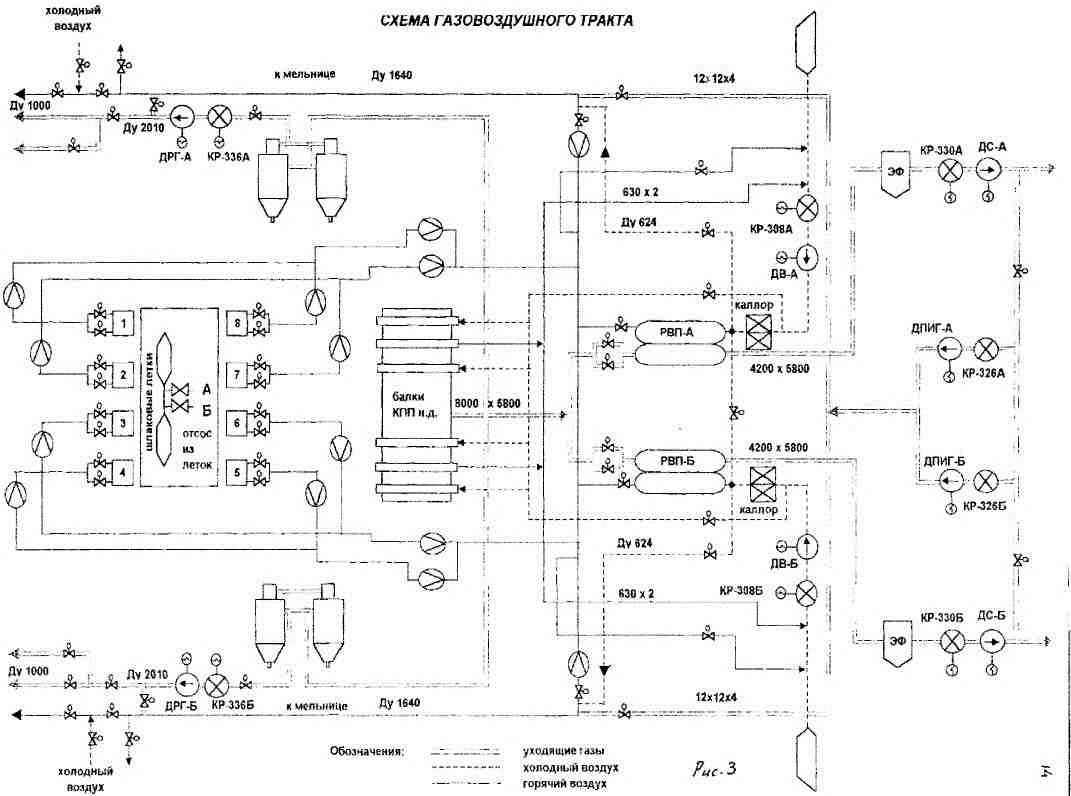

Котёл оборудован двумя двух скоростными дутьевыми вентиляторами типа ВДН-32Б, производительностью 45,6×103 м3/ч, полным напором 475 кгс/м2. Электродвигатель вентилятора серии ДАЗО 1916/10, мощностью 1100/625 кВт, частотой вращения 730/590 об/мин. Регулирование производительности осуществляется осевым направляющим аппаратом дымососов рециркуляции в воздуховоды к мельницам.

Удаление продуктов горения топлива из котла и транспорт их к дымовой трубе производится двумя осевыми дымососами типа ДОД – 31Ф производительностью 9850×103 м3/ч, полным напором 480 кгс/м2, при температуре дымовых газов 100С и частотой вращения ротора 495 об/мин. Электродвигатель дымососа асинхронной серии ДАЗО 1910 – 12У1, мощностью 1700 кВт.

С целью уменьшения температуры дымовых газов на входе в ширмы для предотвращения шлакования ШПП и КППВД. предусмотрена рециркуляция дымовых газов вверх топки. Дымовые газы подаются через шлицы в топку двумя дымососами рециркуляции типа ГД–200–500 производительностью 200×103 м3/ч, полным напором 480 кгс/м2 и частотой вращения 985 об/мин. Дымовые газы отбираются после экономайзера и перед дымососами проходят очистку от золы в золоконцентраторах.

Присадка дымовых газов в пылесистему может производиться двумя дымососами типа ДН\17, производительностью 74,5×103 напором 365 кгс/м2 и частотой вращения 985 об/мин. Дымовые газы для присадки отбираются после основных дымососов. Для очистки дымовых газов от золы установлены два электрофильтра типа УГ-3-4-177.

Газовоздушный тракт котла представлен на рис 1.2.

Выводы

Система топливоприготовления и топливоподачи обеспечивает бесперебойную и непрерывную подачу топлива на ТЭС, а также подготовку его к использованию. При оценке эффективности технологических схем подготовки топлива к сжиганию с использованием термодинамического метода одним из основных показателей степени термодинамического совершенства системы является эксергетический коэффициент полезного действия (к.п.д.), определяется как отношение полезного технического эффекта системы к затраченному. В данном случае полезным техническим эффектом можно считать получение угольной пыли требуемой влажности и температуры. В работе рассмотрены системы топливоприготовления с промежуточным бункером угольной пыли и сушкой топлива продуктами сгорания, отбираемыми из газоходов котельного агрегата. В системах такого типа чаще всего используются шаровые барабанные мельницы. Сушка топлива продуктами сгорания позволяет повысить температуру сушильного агента, обеспечивая при этом пожаровзрывобезопасность системы, которая объясняется малым содержанием кислорода в сушильном агенте, а также позволяет сушить угли практически с любой влажностью.

Список источников

- Коузов П.А., Скрябин Л.Я. Методы определения физико-химических свойств промышленных пылей/ Л.: Химия 1983 - 143 с.

- Белоусов В.Н., Смородин С.Н., Смирнова О.С. Топливо и теория горения/СПб., 2011 - 84 с.

- Лебедев Б.В. Технология сжигания органического топлива/ Томск: Изд-во Томского политехнического университете, 2012 - 148 с.

- Михайлов Н.М. Вопросы сушки топлива на электростанциях/ М.,Л: - 1957 - 153 с.

- Сажин Б.С. Основы техники сушки/ М.: Химия 1984 - 320 с.