Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Основная часть

- 3.1 Альтернативные варианты типовых загрузочных устройств

- 3.2 Роторное загрузочное устройство

- 3.3 Лотковое БЗУ

- Список источников

Введение

Металлургическое производство в Украине было и остается базовой отраслью промышленности, ориентированной, в основном, на собственные сырьевые и топливно-энергетические ресурсы, а доменная плавка остается основным способом получения чугуна. В то же время, в Украине доменные печи в значительной степени изношены и требуют проведения капитальных ремонтов. Поэтому целесообразно сосредоточить внимание, в первую очередь, на проблемах реконструкции и модернизации доменных печей Украины. Одним из основных способов достижения минимального расхода топлива на выплавку чугуна при заданном уровне производства в сложившихся шихтовых условиях является управление распределением шихты на колошнике, обеспечивающее заданное формирование структуры столба шихтовых материалов и газораспределение по сечению печи. Создание бесконусных загрузочных устройств (БЗУ), привело к существенному изменению техники управления загрузкой доменной печи. Загрузка лотковым распределителем позволяет осуществлять распределение шихты без смещения по откосу профиля засыпи при этом большая часть шихтовых материалов остается в тех кольцевых зонах колошника, куда они загружаются распределителем. Это актуально для устранения нарушений работы печи по окружности, сопровождающихся перекосом профиля поверхности засыпи.

1. Актуальность темы

Использование БЗУ позволит: лучше управлять загрузкой материалов и позволяет осуществлять более равномерное распределение шихты без смещения по откосу профиля засыпи при этом большая часть шихтовых материалов остается в тех кольцевых зонах колошника, куда они загружаются распределителем; влияние на газодинамику печи и снижение расхода кокса на 1-5%; уменьшение вредных выбросов в окружающую среду.

2. Цель и задачи исследования, планируемые результаты

Оценить эффективность управления распределением шихтовых материалов и газов в доменной печи при различных системах загрузки. Исследовать влияние распределения материалов на ход доменной печи и технико-экономические показатели.

3. Основная часть

3.1 Альтернативные варианты типовых загрузочных устройств

В связи с переводом доменных печей на работу с повышенным давлением газа на колошнике снизилась стойкость засыпных аппаратов типовой конструкции, вследствие этого появились различные варианты по увеличению срока службы типовых ЗУ, путем их модернизации [1]. Так ряд стран пытался модернизировать ЗУ выиграв в надежности и при этом обеспечивать лучшее радиальное распределение материалов. В швеции Было предложен аппарат Шарлевилля с не подвижным конусом, жестко закрепленным на траверсе.

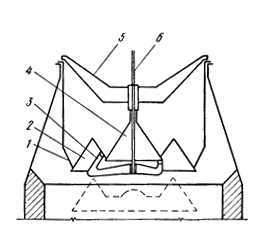

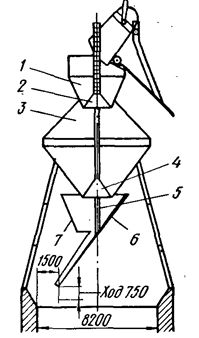

Рисунок 1 –Засыпной аппарат системы Шарлевилля.

Но как оказалось конструкция не надежна из-за неплотности прилегания подвижного конуса к приемной воронке, возникла сильная загазованность колошниковой площадки. Данный недостаток послужил угоранию рабочих на заводе им. Дзержинского, где стоял данный аппарат. По мимо этого ссыпание части материалов в центр печи обеспечивало неплохое газораспределение и невысокий расход кокса, но это все действует на малых печах на больших же центральный газовый поток уменьшается вследствие периферийного подвода дутья, что приводило к тугому сходу шихты с подвисаниями и осадками. В 1959г во Франции был предложен и запатентован засыпной аппарат с наличием фиксаторов, позволяющих удерживать распределительное кольцо в верхнем положении во время засыпки материалов в промежуточную зону. Данный аппарат обладал однокольцевой засыпью шихты, но можно было регулировать гребень загружая материалы, как в периферийную (рис 2б) так и в промежуточную (рис 2а) зону печи.

1– чаша; 2 – коническое распределительное кольцо; 3 – наклонная тяга; 4 – конус; 5 – штанга

Рисунок 2 – Засыпной аппарат с дополнительным распределительным кольцом

В СССР аналогичный аппарат был предложен А. П. Злоказовым. Чаща и нижний конус в его аппарате обычной конструкции, но меньшего диаметра.

Рисунок 3 – Схемы действия засыпных аппаратов конструкции А. П. Злоказова (а, б)

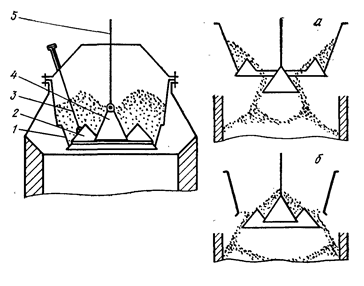

Под нижним конусом предусмотрена дополнительная воронка в виде двух усеченных конусов, сваренных широкими основаниями с двумя тягами. Если такую воронку опускать вместе с конусом, то шихтовые материалы будут попадать к стенкам колошника рисунок (рис 3а), а в случае опускания одного конуса материалы попадут в промежуточную или центральную зоны (рис 3б) [1]. Для постоянного перемещения мелких фракций в промежуточную зону радиальногого сечения доменной печи на заводе им Ильича предложили центральный манипулятор ( В.П. Тарасов, Ф.П. Тарасов, В.А. Долматов).

1 – штанга; 2 – засыпной аппарат; 3 – центральный манипулятор.

Рисунок 4 – Центральный манипулятор для радиального распределения шихты.

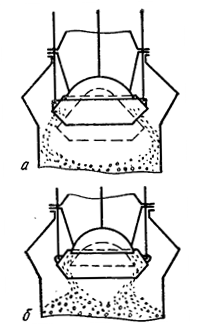

Данный аппарат состоит из куполообразной воронки, подвешенной на штанге к специальному электоро- или гидроприводу, обеспечивающему подъем или опускание. Манипулятор же имеет отверстия для выводы газа из центральной зоны в газоотводы. Основное его применение – препятствование попадания мелкой фракции шихты в осевую зону печи и распределение мелочи по ширине промежуточной зоны. Регулируется количество мелочи различной высотой опускания манипулятора от верхнего положения до опускания его в шихту. Преимущества этого устройства: 1) Простота конструкции; 2) Не снижает герметичность засыпного аппарата; 3) не препятствует ссыпающимся материалам, что не влечет ухудшения горизонтального распределения [1]. Конструкция БЗУ с расположением распределительного устройства в рабочем пространстве печи была предложена в 1958 г. Е.Ф. Вегманом и А.А. Вагиным. В этой конструкции, модернизированной в 1963 г., были предусмотрены две направляющие воронки с загрузочными клапанами, работающими как герметизирующие клапаны. Малый конус и распределительный желоб опираются на три опорных ролика, расположенных через 120 градусов. Поворот желоба осуществляется с помощью этих роликов, имеющих индивидуальный привод.

1 – приемная вронка; 2– малый конус; 3 – промежуточный бункер; 4 – нижний конус;5 – штанга; 6 – лоток; 7 – секторный отбойник.

Рисунок 5 – Засыпное устройство доменной печи системы Е.Ф. Вегмана и А.А. Вагина.

3.2 Роторное загрузочное устройство

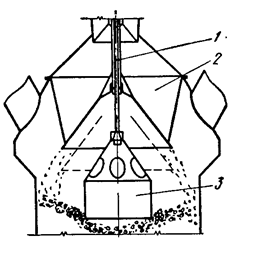

Установка этого устройства на доменной печи существенно улучшает ТЭП доменного производства. С помощью роторного загрузочного устройства (РЗУ) обеспечивается высокая окружная равномерность шихты, гибкое и эффективное регулирование распределения материалов по радиусу печи. Опыт эксплуатации (РЗУ было установлено на ЗСМК и на Бхилайском металлургическом заводе, Индия) показал, что в результате использования данного устройства происходит прирост производства чугуна на 4,3-6,7% и экономия кокса - 4,1-4,4% [3]. РЗУ представляет собой современное загрузочное устройство нового поколения. Главным отличительным признаком этого устройства является наличие в нем роторного распределителя шихты, основной рабочий орган которого располагается внутри печи и выполнен в виде пятилопастного винта - ротора. Общий вид РЗУ показан на рисунке 6.

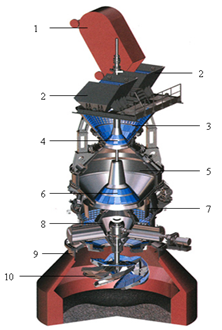

1 - скип; 2 - направляющие воронки; 3 - приемная воронка; 4 - малый конус; 5 - промежуточный бункер; 6 - большой конус; 7 - корректирующее кольцо; 8 - камера редуктора; 9 - колошниковый фланец; 10 - роторный распределитель

Рисунок 6 - Общий вид роторного загрузочного устройства.

В состав РЗУ входят верхний и нижний конуса, пятилопастной ротор и его привод, приемная и направляющая воронки, промежуточный бункер с корректирующим кольцом, система охлаждения и смазки и автоматизированная система управления (АСУ) «РОТОР». РЗУ устанавливается непосредственно на колошниковый фланец доменной печи. По своим высотным габаритам РЗУ не превышает габаритов обычного двухконусного аппарата. Поэтому при его установке на действующих печах не требуется реконструкция купольной части печи, копра и верха наклонного моста, а также не теряется полезный объем печи. Порядок работы РЗУ в части приема и шлюзования шихты аналогичны двухконусному аппарату. При открывании нижнего конуса шихта поступает в полость корпуса привода ротора и через кольцевую щель, образованную горловиной воронки и нижней цилиндрической частью камеры углового редуктора, поступает на пять лопастей вращающегося ротора. На поверхности лопастей происходит формирование пяти потоков шихтовых материалов, которые, равномерно распределяясь по окружности, образуют на колошнике кольцевой гребень с пологими откосами. Суть новой концепции загрузки, реализуемой роторным распределителем шихты, заключается в «мягкой» веерной и многослойной укладке шихтовых материалов на колошнике доменной печи [3]. В известных ЗУ (двухконусных или лоткового типа) материал движется по наклонной поверхности рабочего органа распределителя прямолинейно в радиальном направлении и далее сбрасывается в печь, приобретая к моменту падения на поверхность засыпи достаточно высокую кинетическую энергию. В результате при выгрузке материалов в печь происходит деформация нижележащих слоев и трудно контролируемое изменение распределения материалов.

В РЗУ характер движения материала по наклонным поверхностям роторного распределителя коренным образом отличается от движения материала по конусу и по лотку. Материал движется по лопастям ротора непрямолинейно, а в достаточно широком диапазоне криволинейных траекторий, зависящих от скорости вращения ротора и вида загружаемого материала. Рассыпаясь по поверхности лопасти, материал сходит с нее широким веером, причем у значительной части потока превалирует не радиальная, а тангенциальная составляющая скорости. При веерной загрузке существенно снижается кинетическая энергия материалов при их падении на поверхность засыпи, что позволяет осуществлять так называемую «мягкую» загрузку, при которой исключается деформация нижележащих слоев. Профиль засыпи при этом имеет относительно малые углы откоса, тем самым ограничивается пересыпание материалов и сегрегация их по крупности. При изменении скорости ротора гребень материалов может быть перемещен из одной кольцевой зоны колошника в другую плавно, без резких переломов профиля, что позволяет также плавно изменять рудную нагрузку по радиусу печи. Благодаря наличию пяти лопастей при одном обороте ротора на колошнике образуется пять слоев материала, а за время выгрузки одной порции укладывается в среднем 30-40 слоев материала. Многопоточная многослойная загрузка шихты является другим важным отличительным признаком новой концепции загрузки доменной печи. Она позволяет существенным образом улучшить равномерность загрузки в окружном направлении; кроме того, происходит усреднение материалов, выгружаемых из промежуточного бункера, как по химическому, так и гранулометрическому составу. Радиус кольцевого гребня зависит от скорости и направления вращения ротора. При вращении ротора в направлении наклона лопастей загружается периферийная и средняя зоны колошника, при вращении в обратном направлении - центральная часть.

Предусматриваются следующие режимы загрузки шихтовых материалов:

1)кольцевая загрузка - вся порция материалов выгружается на заданный радиус при постоянной скорости вращения ротора;

2)многокольцевая загрузка - когда порция материалов распределяется на несколько смежных кольцевых зон, и при этом скорость вращения ротора и радиус укладки гребня изменяются ступенчато;

3)спиральная загрузка - когда порция распределяется в заданных смежных кольцевых зонах путем непрерывного изменения скорости вращения ротора и радиуса укладки гребня материалов, образующего на колошнике многозаходную спираль[4].

В случае аварийной остановки ротора шихтовые материалы ссыпаются по неподвижным лопастям, образуя засыпь в виде пяти конусообразных холмов, вершины которых равномерно распределены по окружности с радиусом, равным приблизительно половине радиуса колошника. В такой ситуации не обязательно немедленно прекращать загрузку, и печь, по крайней мере в течение нескольких часов, может продолжать работу без каких-либо серьезных отклонений от нормального хода.

3.3 Лотковое БЗУ

Устойчивой мировой тенденцией в доменном производстве является использование бесконусных загрузочных устройств (БЗУ). Наиболее широкое применение получили БЗУ фирмы «Пауль–Вюрт», которые в 1972 г. разработали ЗУ, использующие принцип распределительного желоба внутри печи см. рисунок 7. Основные преимущества лоткового БЗУ такой конструкции: селективное распределение шихтовых материалов по всей площади колошника с обеспечением режимов загрузок кольцевой, многокольцевой, ориентированной (точечной), секторной [5].

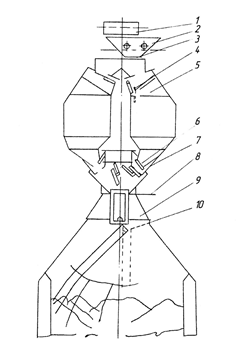

1 - конвейер; 2 - приемная воронка; 3 - заслонка приемной воронки; 4 - верхний газоуплотнительный клапан; 5 - промежуточный бункер; 6 - шихтовый затвор; 7 - нижний газоуплотнительный клапан;

8 - отсечное устройство; 9 - редуктор; 10 - вращающийся распределитель шихты - лоток

Рисунок 7 – Схема бесконусного загрузочного устройства с лотковым распределителем

Одним из ключевых вопросов распределения шихтовых материалов БЗУ лоткового типа является отсутствие закономерности выгрузки материалов из бункеров при неизменном угле открытия шихтового затвора. Параметры истечения материалов из бункеров определяются не только углом открытия затвора, но и точностью его установки, колебаемостью гранулометрического состава материалов, неравномерным характером истечения шихты через отверстие шихтового затвора постоянного сечения. Таким образом, качество распределения шихтовых материалов по окружности и радиусу колошника зависит от переменных и трудно прогнозируемых факторов, что в значительной мере снижает технологические возможности БЗУ. В соответствии с программой загрузки шихты БЗУ фирмы Р.Wurth, переход лотка с одного углового положения на другое осуществляется при условии равенства оставшейся массы материалов установленному заданию. Причем бункер и лоток не взаимосвязаны, что увеличивает погрешность деления порции материалов по угловым положениям наклона лотка [3]. В таблице 2.16 представлено распределение массы материалов по позициям лотка. На доменной печи №9 МК «Криворожсталь» во время перехода лотка на другое угловое положение со скоростью вращения 2,67 об/мин, против 8 об/мин на определенном угловом положении, оставляли большую массу материала в бункере против заданной.

В действительности даже с компьютерной системой весового дозирования при наличии в агломерате фракций от > 80мм до <5мм распределение материалов по позициям наклона лотка весьма неравномерно. Это безусловно негативно сказывается во-первых на окружное распределение шихты и особенно агломерата. Во-вторых, значительно отклоняется от заданного и радиальное распределение материалов, агломерата особенно. На качество окружного и радиального распределения материалов и газов оказывает также неадекватная и трудно прогнозируемая скорость движения шихты от шихтовых затворов через центральную течку и по сложной поверхности лотка. Скорость схода шихтовых материалов с лотка зависит от угла наклона лотка и составляет от 4,5 м/с при наклоне лотка 50,60 до 6,8м/с при наклоне 18,50.

Таблица 1 – Скорости схода шихты с лотка

| Скорость, м/с | Угол наклона лотка, град. | |

| ДП6 НЛМК | ДП9 КрСт | |

| 4,51 | 4,64 | 50,6 |

| 5,1 | 4,9 | 46,5 |

| 5,45 | 5,07 | 44,0 |

| 5,74 | 5,23 | 41,5 |

| 5,97 | 5,37 | 39,0 |

| 6,13 | 5,5 | 36,5 |

| 6,28 | 5.64 | 33,5 |

| 6,40 | 5,76 | 30,5 |

| 6,53 | 5,87 | 27,0 |

| 6,80 | 6,05 | 18,5 |

Из таблицы 2 видно, что скорости схода шихты с лотка БЗУ ДП№6 НЛМК и ДП №9 «Криворожстали» при разных углах наклона мало меняются, хотя длина лотка в первом случае 3,5м, а во втором 4,5м. Скорость схода шихты с лотка при совпадении с её направлением из центральной течки и при их противоположных направлениях будет весьма различной. Изменение условий выгрузки шихтовых материалов из бункеров без согласования со временем их ссыпания с лотка, а также изменение скорости вращения лотка в момент перехода с одного витка на другой (изменение угла наклона лотка) оказывает влияние не только на радиальное распределение шихтовых материалов, но и на их окружное распределение. Окружная неравномерность распределения шихты на колошнике при использовании времени их высыпания из бункера составила 2-5% по сравнению с 8-11% неравномерности без такого регулирования [3]. Для снижения указанной неравномерности предложено грузить шихту с незамкнутыми кольцами. В этом случае в секторах, над которыми лоток после замыкания последнего кольца продолжал движение и загрузку, количество рудных материалов увеличивалось в среднем на 15-20% по сравнению с равномерным распределением [3]. Таким образом, вращение лотка со скоростью 8 об/мин не обеспечивает равномерного или близкого к таковому распределения шихты по окружности печи. Известно, что остановка вращающегося лотка в гаражном положении, а также точность завершения витков оставляет желать лучшего.

Главным же для увеличения равномерности окружного распределения материалов и газов является стабилизация гранулометрического состава агломерата с отсевом мелочи на аглофабрике и перед загрузкой в скипы или на транспортёрную ленту. Применение ориентированной (точечной) загрузки материалов БЗУ лоткового типа в технической литературе не упоминается. В виртуальном представлении загрузка 30-50т агломерата или окатышей на узкий участок печи не представляется возможной. Не останавливаясь на возможной поломке лотка, такая масса агломерата на узком участке вызовет не только перекос поверхности засыпи, но и подвисание шихты сразу после её загрузки или при прохождении зоны когезии.

Основные технологические приемы регулирования распределения материалов и газов БЗУ лоткового типа:

- при периферийном ходе газов и достаточном их потоке в центральной зоне увеличить для агломерата на одно положение лотка в одной или 2-х подачах цикла ( например с 8-го на 9-е положение лотка), загрузку кокса продолжать без изменения программы;

- при периферийном ходе газов и подгруженном центре рудной составляющей сначала загрузить дополнительные порции кокса в центр печи (например КК-2-3), а затем увеличить на одно положение лотка (например с 8-го на 9-е) при загрузке агломерата для одной или 2-х подач цикла в зависимости от степени периферийного хода газов;

- при канальном ходе газов снять 200-300м3/мин дутья и загрузить в район канала дополнительную порцию рудной составляющей (в том числе окатышей) за счет замедленного вращения лотка в данном секторе в конце выгрузки шихты из бункера (примерно 10-12% от общего её количества в бункере);

- если канальный ход газов не изменится, то сделать технологическую осадку (лучше всего в конце выпуска чугуна);

- во время значительного разброса t в район высокого нагрева загрузить большую часть рудной составляющей подачи, кокс грузится без изменения программы;

- холодный и горячий ход печи устраняется также, как и при загрузке печей типовыми ЗУ;

- перекос шихты устраняется загрузкой дополнительных порций материалов на сторону большего уровня засыпи;

- ход печи с подстоями и обрывами шихты устраняется снижением форсировки или за счет технологической осадки;

- подвисания шихты, нарушение шлакового режима, оползание гарнисажа устраняются обычным порядком.

Список источников

- Тарасов В.П. Загрузочные устройства шахтных печей. М., «Металлургия», 1974. 312с.

- Боранбаев Б.М. Загрузочное устройство с роторным распределителем шихты: 5 лет успешной эксплуатации на доменной печи № 3 Бхилайского металлургического завода [Текст] / Б.М. Боранбаев, В.Н. Вакулин, В.В. Камендов, Г.В. Абрамин, Б.Л. Жураковский, Ю.М. Глазер // Металлург. – 2005. - № 5.

- В.П.Тарасов, П.В.Тарасов Теория и технология доменной плавки/Тарасов В.П., Тарасов П.В. – М.: «Интернет инжиниринг», 2006, …стр., ил.

- Авционов А.Ф., Марьясов М.Ф., Денисов Ю.М. и др. Эффективность использования роторного загрузочного устройства на доменных печах ЗСМК // Сталь. – 2002. – №2. – С. 35-40.

- Большаков В. И. Теория и практика загрузки доменных печей. - М.: Металлургия, 1990. — 256 с.

- Большаков В.И. Технология высокоэффективной энергосберегающей доменной плавки. – Киев: Наукова думка, 2007. – 412с.