Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- Висновки

- Перелік посилань

Вступ

Якість безперервнолитої заготовки і стабільність розливання - взаємопов'язані параметри процесу. Відкладення неметалічних включень на стінках каналу сталеразливочного тракту (стакан-дозатор і занурюваної склянку, включаючи сталевипускноеотвір) змушують зменшувати швидкість безперервного розливання аж до її повного припинення. Неметалеві включення можуть привести до значних дефектів металу. Створювані в каналі відкладення погіршують умови розливання, надаючи непрямий вплив і на кількість полон: зменшення прохідного перетину металлопровода призводить до нерівномірності потоку і коливанням рівня металу в кристалізаторі, що сприяє потраплянню покривного шлаку з кристалізатора в метал і, як наслідок, до порушення рівномірності процесу формування структури злитка.

1. Актуальність теми

Рішення задач на цю тему можна внести в список пріоритетних, оскільки вона зачіпає два таких важливих фактора виробництва, а саме - зниження продуктивності та якості металу, через затягування погружного стакану.

2. Мета і задачі дослідження та заплановані результати

Метою роботи є розгляд заростання заглибних стаканів, швидкість затягування, склад утворюються неметалічних включень на стінках склянки, а також дослідження мінімального зниження температури стали, придушення вторинного окислення і скорочення питомої поверхні контакту металу зі склянкою для зменшення швидкості заростання.

3. Огляд досліджень та розробок

Для уповільнення процесу затягування необхідні: захист струменя металу від вторинного окислення на всьому протязі металургійного тракту, включаючи випуск металу з сталеразливочного ковша; зниження активності кисню і змісту неметалічних оксидних включень у сталі перед розливанням за рахунок вакуумування металу і обробки його відновлювальними шлаками; модифікування неметалевих включень глинозему введенням в метал кальцію; створення умов для видалення включень в проміжному ковші в результаті застосування турбостопов, перегородок, порогів, вдування аргону в метал в проміжному ковші; ці заходи ефективні в поєднанні із застосуванням шлакоутворюючих сумішей; використання в конструкції металлопровода вогнетривів, взаємодіючих з глиноземних неметаллическими включеннями, наприклад містять цирконат кальцію, з утворенням імовірно легкоплавких сполук, що змивається потім потоком металу, або застосування несмачіваемих матеріалів, які формують газову прошарок на контакті вогнетрив - неметалеві включення.

Це, звичайно, не всі відомі заходи; наприклад, не порушені питання гідродинаміки закінчення металу, геометрії сталевипускних каналів, що в ряді випадків може відігравати істотну роль. Типова картина відкладень, яка зазвичай фіксується на внутрішніх поверхнях занурювані склянок, представлена на рис. 1. Видно, що відкладення на стінках занурювані склянок мають зональну структуру. Фазовий склад відкладень на стінках занурюються корундографітових склянок (за даними петрографічного і рентгенофазового аналізу) при розливанні сталей Ст3 і 17ГС наведено нижче. У динамної сталі, що містить 0,45% [Al] основна фаза відкладень представлена глиноземом, в тому числі і в пухкої зоні. Присутність в стали 10Г2БТ титану в кількості до 0,08% проявилося в наявності гексаалюмінатов кальцію (СаО·6Al2O3), що містять Ti2O3.

Малюнок 1. Характер відкладень на внутрішній поверхні заглибного стакану

Фазовий склад відкладень на стінках занурюються корундографітових склянок:

- пухкий шар: СаО·6Al2O3; СаО·2Al2O3; 2СаО·Al2O3; FeО·Al2O3; MgО·Al2O3;

- проміжний шар: Al2O3 (вторинний); СаО·6Al2O3; СаО·2Al2O3; метал;

- щільний шар: СаО·Al2O3; Al2O3 (вторинний); метал.

Малюнок 2. Заростання сталеразливочного заглибного стакану.

Слід також зазначити, що у відкладеннях спостерігається значна кількість корольків металу розмірами 0,001 - 4 мм, матрицею яких служить оксидна складова.

У ряді випадків метал являє собою матрицю, в якій розміщені неметалеві включення у вигляді гліноземсодержащіх глобул складного складу. При цьому метал займає 30 - 95% обсягу шару. Цей варіант типовий для умов розливання сталі з температурою в проміжному ковші на рівні нижньої межі разліваемості. Макро- і мікроструктура відкладень на стінках каналів занурювані склянок представлена відповідно на рис. 1 і 2 при розливання сталі наступного складу,%: 0,13 - 0,14 С; 0,63 - 0,64 Мn; 0,21 - 0,25 Si; 0,018 - 0,025 S; 0,014 - 0,018 Р; 0,03 - 0,04 Сr; 0,03 - 0,06 Ni; 0,03 Cu; 0,02 - 0,04 А1; 0,002 Ti. Температура початку і кінця розливання 1555 - 1570 і 1540 - 1555 ° С відповідно. Хімічний і фазовий склад відкладень, наведених на рис. 2, наступний,%: 1 - залізо металеве (98,66 Fe; 0,88 Мn; 0,46 О); 2 - частково окислене залізо (90,6 Fe; 1,46 Мn; 7,97 О); 3 - корунд (70,7 Al; 29,30 O); 4 - складна марганцовистого шпинель (72,84 Al2O3; 16,82 МnО; 7,21 MgO; 2,45 FeO; 0,68 TiO2); 5 - Складно марганцевий алюмосиликат (27,95 Al2O3; 27,61 SiO2; 27,70 МnО; 4,12 Na2O; 3,77 ТiO2; 3,0 СаО; 2,29 К2O; 2,69 ZrO2; 1,0 MgO) . При цьому залізо і корунд превалюють, а складний марганцевий алюмосиликат і частково окислене залізо присутні в невеликій кількості.

Малюнок 3. Мікроструктура відкладень на стінці каналу погружаемого склянки після служби, РЕМ×105

Більш типові відкладення на стінках занурювані склянок [3] включають скупчення пластинчастого корунду, гекса- і діалюмінатов кальцію і шпінелі складного складу з вкрапленнями корольків заліза.

Природа неметалічних включень у відкладеннях при вмісті [А1]×0,03% у поєднанні з обробкою високоізвестковим розкислення шлаком або ТШС (CaO + CaF2) відповідає складу алюмінатів кальцію і магнію з присутністю частинок глинозему. Дослідження складу неметалевих включень в раскисленной алюмінієм електросталі після обробки «білим» шлаком показує, що включення складаються переважно з алюмінатів кальцію і магнезіальною шпінелі. При цьому найбільша кількість алюмінатів кальцію представленo частками СаО·6Al2О3 і СаО·2Al2О3. Включення, відповідні фазі 12СаО·7Al2О3, зустрічається вкрай рідко і в малій кількості. Велика шусть алюмінатів кальцію містить, як правило, кристали виділеної магнезіальною шпінелі.

Розглянемо умови формування неметалевих включень другого і третього роду в раскисленной алюмінієм сталі і механізм їх відкладення на стінках заглибних каналів.

В умовах розливання металу на вході в стакан-дозатор проміжного ковша температура металу дорівнює t = tL + (35 - 40) ° С. У кристалізатор сталь надходить при температурі, близькій до температури ліквідусу (1475 - 1545 ° С). Можна припустити, що на вогнетривкої холодної стінці склянки відбувається зменшення температури до двофазної області і нижче аж до температури солідусу.

При русі рідкого металу по металлопровода струмінь металу відхиляється від вертикалі і починає стосуватися стінки погружаемого склянки, наприклад через несоосности розташування стопора-моноблока щодо розливного отвору склянки і вертикальних переміщень при регулюванні рівня металу в кристалізаторі. Корундографітовие склянки (25 - 30% С), особливо холодні, мають підвищену теплопровідність. Відзначимо, що теплопровідність графіту при кімнатній температурі втричі вище, ніж при 1000 ° С, і вчетверо, ніж при 1500 ° С.

В результаті теплообміну холодної стінки огнеупора і стали на поверхні склянки формується охолодей. При цьому, чим вище теплопровідність стінки, тим імовірніше освіту металевого настилу.

У разливаемой стали в розчиненому вигляді є кисень і сильні елементи-раскислители, такі як А1, Са, Mg. Таким чином, в сталі повинні утворюватися складні продукти розкислення. Для аналізу і вирішення проблеми неметалічних включень корисно, на наш погляд, використовувати розраховані Г.Г. Михайловим поверхні розчинності компонентів у рідкому металі (ПРКМ), які дозволяють встановити комплекс оксидних фаз, що утворюються при взаємодії металевого розплаву системи Fе - С - О - А1 - Са - Mg з розчиненим киснем.

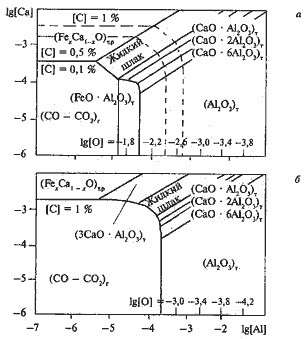

На малюнках 3 і 4 представлені ПРКМ в системах Fе - С - О - А1 - Са і Fе - С - О - А1 - Са - Mg при 1500 і 1550 ° С і 101 кПа. Жирними лініями тут задані концентраційні області рідкого металу, рівноважного з однією з оксидних фаз - продуктів розкислення сталі, природа яких зазначена в круглих дужках. Тонкими лініями нанесені ізокіслородние перетину.

Малюнок 4. ПРКМ системи Fе - С - О - А1 - Са при 1550 (а) і 1500 ° С (б), p = 101 кПа

![ПРКМ системи Fе - С - О - А1 - Са - Mg при ° С, р = 101 кПа, 5·10-3% [Ca] (a) і 5·10-4% [Ca] (б)](images/ris5.jpg)

Малюнок 5. ПРКМ системи Fе - С - О - А1 - Са - Mg при ° С, р = 101 кПа, 5·10-3% [Ca] (a) і 5·10-4% [Ca] (б)

Відповідно до змістами [А1], [Са], [Мg] і ПРКМ для систем, наведених на рис. 4 і 5, рівноважні неметалеві включення повинні містити алюмінати кальцію складу СаО·6Al2О3; СаО·2Al2О3; СаО·Al2О3; шпінелі системи FеО·А12О3 - MgО·А12О3 (Герцін-алюмомагніевая шпинель). При високому вмісті алюмінію в сталі рівноважної фазою у включеннях оксидів буде корунд (А12О3). При невеликих змістах алюмінію (≤0,01%), Са і Мg (<10-6 - 10-7%) рівноважний склад неметалевих включень представлений оксидами складного складу, додатково містять SiO2, МnО, FеО. При вмісті [А1]≥0,03% та відносно низьких концентраціях [Мg] і [Са], згідно ПРКМ системи Fе - С - О - А1 - Са - Мg, що виділяються включення відповідатиме корунду. При температурі розливання складу відкладень залежить від вмісту Са, Мg, А1, що знаходяться в розплаві.

Одним із способів запобігання заростання проміжного склянки процесі безперервного розливання сталі, є рафінування сталі від неметалевих включень, що утворюються при раскислении металу.

В даний час відомо багато способів розкислення сталі, основним з них, широко застосовуваним на практиці, є облягати розкислення. Сутність цього методу полягає в тому, що вводяться в рідкий метал раскислители взаємодіють з розчиненим у ньому киснем, утворюючи оксиди, що виділяються з металевого розплаву у вигляді твердої або рідкої фази. Особливо важливе значення при цьому надається питань видалення з рідкого металу неметалічних включень-продуктів розкислення.

Великий вплив на кінетику видалення неметалічних включень надають такі їх властивості, як температура плавлення, щільність, питома межфазная енергія на поверхні метал - включення.

Власне розкислення стали проводять в печі і ковші або тільки в ковші. Цей процес здійснюється в кілька стадій, що регламентують порядок введення розкислювачів і їх кількість.

Через вторинного окислення відбувається угар алюмінію і кальцію, що позначається на чистоту металу. У ході розливання метал контактує з киснем навколишньої атмосфери, що може призводити до збільшення вмісту кисню і неметалічних включень у сталі і знижувати ефективність внепечного рафінування металу.

При вирішенні проблеми затягування склянки проміжного ковша увагу захисту від окислення приділяється на ділянці стальковша - промковш, а також стану металу в проміжному ковші.

| Разливка | Кількість плавок | Вміст кисню, масовая частка, % | Вміст неметалічних включень, масова частка, % | ||

| в сталь–ковші | в розлитому металі | в сталь–ковші | в розлитому металі | ||

| З захистом струменя металу из стальковша | 7 | 0,0066 | 0,0098 | 0,0068 | 0,043 |

| з захистом струменя металу из стальковша и дзеркала металу в промковші | 5 | 0,0067 | 0,0089 | 0,0069 | 0,040 |

| Без наведення шлаку в промковші | 5 | 0,0066 | 0,009 | 0,0069 | 0,047 |

| З наведенням шлаку в промковші | 5 | 0,0064 | 0,0085 | 0,0066 | 0,037 |

З таблиці 2 видно, що подача пропан - бутанової суміші під кришку промковша сприяє зниженню вмісту в литому металі кисню і неметалічних включень. Для захисту дзеркала металу використовували різні суміші для наведення шлаку в проміжному ковші. При розливанні 10 досвідчених плавок випробувані наступні матеріали: суміш силікокальцію, плавиковогошпату і шамотного порошку (1: 1,5: 2,5); суміш плавиковогошпату, відновного електропічний шлаку і шамотного порошку (5: 2: 1); кальциновану соду, кріоліт.

Всі матеріали, швидко плавилися, утворюючи шлаку. Шлак, що утвориться при розплавлюванні суміші силікокальцію, плавиковогошпату і шамотного порошку, виявився більш прийнятним і його використовували для подальших випробувань. З таким шлаком було розлито п'ять досвідчених плавок, подаючи його на початку розливання. Дані, наведені в таблиці 2 показують, що застосування шлакоутворюючої суміші сприяє зниженню вмісту в литому металі кисню і неметалічних включень. Склад шлаку, відібраного з промковша на початку, середині і наприкінці розливання наведено в таблиці 2.

| Відбір проб в процесі | Химический состав шлака, масова доля,% | ||||||

| Розливки | CaO | MgO | Al2O3 | SiO2 | Cr2O3 | MnO | FeO |

| На початку | 30.30 | 0.04 | 12.0 | 34.80 | 0.83 | 3.24 | 2.68 |

| В середині | 23.30 | 0.03 | 12.5 | 38.40 | 10.10 | 6.53 | 2.76 |

| В кінці | 20.30 | 0.03 | 12.1 | 40.60 | 14.24 | 9.12 | 2.63 |

Характер зміни вмісту оксидів кремнію, марганцю та хрому в шлаку свідчить про значному видаленні з рідкої сталі неметалічних включень в процесі розливання.

У зв'язку із зазначеними особливостями необхідно послаблювати вторинне окислення металу на ділянці проміжний ківш-кристалізатор. Однак цим в кращому випадку можна скоротити вміст кисню в металі на рівні його концентрації в проміжному ковші. Для отримання більшого ефекту слід захищати метал на ділянці сталерозливних ківш - проміжний ківш.

Зі сказаного випливає, що для підвищення чистоти металу необхідно прагнути глибше його понижати, розливати з максимально можливою швидкістю і захищати струмінь від контакту з повітрям. Для захисту від вторинного окислення в даний час використовують ряд способів, наприклад таких, як розливання в атмосфері аргону, розливання під рівень та ін.

Висновки

Для запобігання заростання проміжного ковша процесі безперервного розливання сталі потрібно рафінувати сталь від неметалічних включень, що утворюються при раскислении металу. Для цього необхідно знати склад і природу неметалічних включень, що знаходяться в рідкому металі.

"Заростання" склянки відбувається, мабуть, включеннями глинозему, що утворюється при раскислении стали алюмінієм. Для видалення тугоплавких включень глинозему шляхом спливання в шлакову фазу застосовується продування металу аргоном. Продування аргоном після розкислення стали є необхідним заходом для рафінування сталі.

При добавці в метал кальцію неметалеві включення глинозему трансформуються в алюмінати кальцію. Алюмінати кальцію мають більш низьку температуру плавлення і їх затвердіння відбувається в кристалізаторі МБЛЗ. Найбільш оптимальний склад включень з точки зору температури плавлення утворюються включень рекомендований при вмісті 50 - 52% оксиду кальцію. При розливання модифікованого металу істотно скорочується число заростання склянки проміжного ковша.

Необхідною умовою модифікування є оптимальне співвідношення введених алюмінію і кальцію, що забезпечує отримання включень з низькою температурою плавлення.

Наявність вторинного окислення металу при позапічної обробки та розливання негативно позначається на чистоті металу. При вторинному окисленні відбувається угар алюмінію і особливо кальцію в сталі. Для захисту від вторинного окислення слід захищати дзеркало металу шлакоформуючі сумішами, застосовувати розливку під рівень і в атмосфері нейтрального газу (аргону).

Перелік посилань

- Смірнов О.М. Сучасні вогнетриви і технології у виробництвы сталі / А.Н. Смірнов – Донецьк: Ноулидж, 2013. – 179с.

- Зборщик О.М. Конспект лекцій з дисципліни «Металургія сталі» / О.М. Зборщик – Донецьк: ДВНЗ «ДонНТУ», 2008. – 238 с.

- Зборщик О.М. Конспект лекцій з дисципліни «Спеціалні методи лиття» / А.М. Зборщик – Донецк: ГВУЗ «ДонНТУ», 2007. – 158 с.

- Дюдкін Д.О., Ухін В.Є. Вогнетриви та їх эксплуатація / Д.О. Дюдкін, В.Є. Ухін - Донецьк: ДВНЗ «ДонНТУ»

- Смірнов О.М., Сафонов В.М., Дорохова Л.В., Цупрун А.Ю. Металургічні міні-заводи / О.М. Смірнов, В.М. Сафонов, Л.В. Дорохова, А.Ю. Цупрун – Донецьк: Норд-Пресс, 2005. - 469 с.