Реферат по теме выпускной работы

Содержание

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Обзор исследований и разработок

- 4. Усовершенствование калибровки для формовки труб диаметром 508×16мм из стали 10Г2ФБ

- Выводы

- Список источников

1. Актуальность темы

Добыча и переработка нефти и газа непосредственно связаны с их транспортировкой и поэтому требуют производства больших объемов сварных труб широкого сортамента.

Улучшение качества труб как в части повышения показателей прочностных свойств металла, так и в части повышения точности размеров является значительным резервом повышения эффективности их применения. Поэтому, когда в ТЭСЦ №2 ОАО «ХТЗ» была введена в строй листогибочная машина «Haeusler», большое значение придавалось именно обеспечению точности размеров готовых труб. Совершенствование методики расчета рациональных режимов формовки трубных заготовок является актуальной задачей.

Актуальной задачей также является научно-обоснованное определение параметров, при которых требуется установка опорных мостков, а также усовершенствование режимов формовки трубных заготовок для сварных труб диаметром 450-700 мм на трехвалковой листогибочной машине «Haeusler» ОАО ХТЗ».

2. Цель и задачи исследования

Целью работы является усовершенствование режимов формовки трубных заготовок для сварных труб диаметром 508×16мм и 660×15мм из стали 10Г2ФБ на трехвалковой листогибочной машине «Haeusler» ОАО ХТЗ. В соответствии с этим определена следующая задача:

- определение параметров, при которых требуется установка опорных мостков при формовке трубных заготовок для сварных труб диаметром 450-700 мм.

3. Обзор исследований и разработок

Трубная заготовка изготавливается из одного листа на трехвалковой листогибочной машине. Затем она направляется в доформовочный калибр, где осуществляется подгибка кромок. Операция выполняется за один проход трубной заготовки.

Формовка листа на трехвалковой листогибочной машине осуществляется между верхним нажимным валом, имеющим диаметр 200 мм (при установке опорных мостков), и двумя нижними опорными валами. Опорные мостки используются для устранения изгиба верхнего нажимного вала [1]

Вспомогательные опорные мостки используются только для гибки труб малого диаметра. При этом снимают обычный верхний вал и устанавливают вспомогательные опорные мостки с верхним валом, имеющим диаметр 200 мм.

Вспомогательные опорные мостки устанавливают между двумя опорными мостками. Выпрямление верхнего вала диаметром 200 мм производит-ся на опорной эстакаде с помощью 22 верхних валков, расположенных по всей длине вала. Опорный вал диаметром 200 мм также приводится в действие обычным приводом для верхних валов.

4. Усовершенствование калибровки для формовки труб диаметром 508×16мм из стали 10Г2ФБ

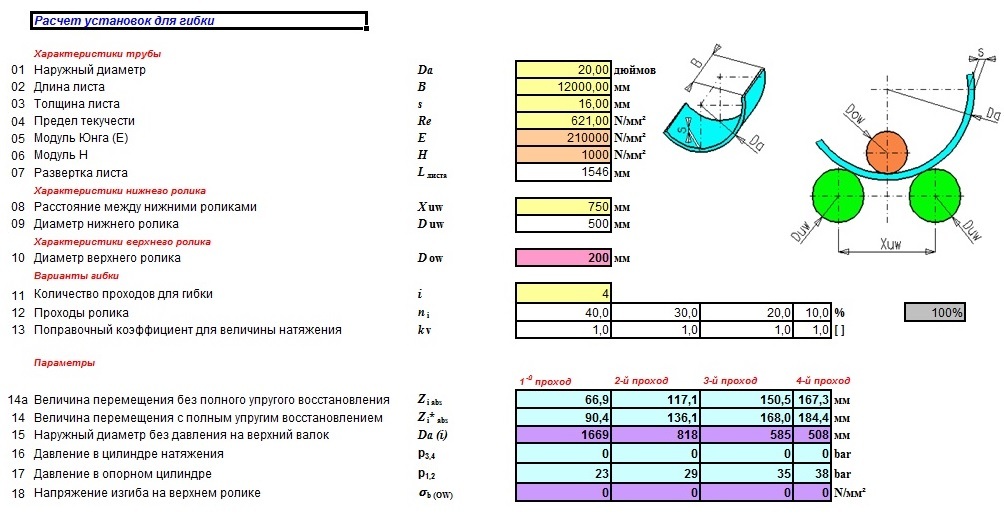

Исследования и разработки выполнялись с использованием компьютерной программы «Bending Set v7 Haeusler AG», которая обеспечивает моделирование процесса формовки трубной заготовки на трехвалковой листогибочной машине. Основное окно компьютерной программы представлено на рисунке 1.

Верхняя часть окна предназначена для задания исходной информации по: наружному диаметру трубы, толщине стенки, пределу текучести стали листа, параметрам, характеризующим марку стали, а также длине и ширине листа. Также здесь задаются параметры верхнего и нижних формующих валов и выбирается вариант гибки

Предел текучести определяется в зависимости от марки стали. Расстояние между нижними опорными валами выбирается в зависимости от толщины листа.

В нижней части окна программы предусмотрены результаты расчетов, которые включают: величины перемещений верхнего вала в каждом проходе, которые определяют режим формовки; давление в цилиндре натяжения; давление в опорном цилиндре и напряжение изгиба на верхнем ролике, которые не должны превышать допустимые значения.

В процессе расчетов наружный радиус трубы определялся в зависимости от ширины листа

где L - ширина листа, мм;

Растояние между нижними опорными валами Xuw можно определить по паспортным данным машины, а в случае их отсутствия – расчитать по формуле

где Duw - диаметр нижнего валка, мм;

Относительное расстояние между нижними опорным валами может быть определено как отношение

где Da - наружный диаметр трубы, мм;

На рисунке 1 представлены результаты расчетов режима формовки для трубы диаметром 508×16мм из стали 10Г2ФБ мм. Получены следующие рациональные параметры формовки:

- величины перемещений верхнего вала в каждом проходе с учетом полного упругого восстановления полосы: по первому проходу – 90,4 мм, по второму – 136,1 мм, по третьему – 168,0 мм, по четвертому – 184,4 мм;

- диаметр заготовки после первого прохода составляет 1669 мм, после второго - 818 мм, после третьего - 585 мм; после заключительного четвертого прохода получаем диаметр готовой трубы - 508 мм.

Рисунок 1. Окно компьютерной программы расчета режима формовки трубной заготовки для трубы диаметром 508×16мм из стали 10Г2ФБ

Выводы

На базе специализированной компьютерной программы усовершенствования режимов формовки трубных заготовок для сварных труб диаметром 508×16 мм и 660×15 мм из стали 10Г2ФБ на трехвалковой листогибочной машине «Haeusler» ОАО ХТЗ.

1. Определены рациональные параметры формовки листов:

- величины перемещений верхнего вала в каждом проходе с учетом полного упругого восстановления полосы: по первому проходу – 90,4 мм, по второму – 136,1 мм, по третьему – 168,0 мм, по четвертому – 184,4 мм;

- диаметр заготовки после первого прохода составляет 1669 мм, после второго - 818 мм, после третьего - 585 мм; после заключительного четвертого прохода получаем диаметр готовой трубы - 508 мм.

2. Предусмотрен дополнительный четвертый проход при формовке трубной заготовки, который обеспечивает более равномерную деформацию листа в пределах рабочего такта ЛГМ

Список источников

- Друян В.М., Гуляев Ю.Г., Чукмасов С.А. Теория и технология трубного производства Днепропетровск: Днепр-ВАЛ, 2001. — 544 с.

- Данченко В.Н. и др. Технология трубного производства М.: Интерметин-жиниринг, 2002 год, 640 стр.

- Осадчий В.Я., Вавилин А.С. - Технология и оборудование трубного производства - Москва, Интермет инженеринг, 2001 - 607с.

- Коликов А.П., Романенко В.П., Самусев С.В., и др. Машины и агрегаты трубного производства М.: МИСиС, 1998. - 536 с.