Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- Выводы

- Список источников

Введение

Для прокатки листів всього сортаменту по ширині потрібна велика кількість типів слябів, що розрізняються по ширині, товщині і довжині. Регулювання довжини слябів процесі безперервного розливання не представляє особливої праці. Для отримання слябів різної товщини і ширини необхідно при розливанні міняти кристалізатори, що є непростим операцією, і супроводжується, крім того, необхідністю переходити і на новий технологічний режим розливу й охолодження металу. Встановлення оптимальної швидкості розливання і режиму охолодження пов'язано, як правило, з певними і неминучими неполадками, які в кінцевому підсумку позначаються на якості металу. З цих та інших причин необхідно мати можливість змінювати ширину слябів, зокрема зменшувати шляхом поперечної деформації у вертикальних валках..

На сегодняшний день широкое применение получила технология редуцирования слябов в специальной редуцирующей универсальной клети широкополосных станов. Эта технология позволяет получить сляб шириной на 200-250 мм меньше ширины исходного сляба. Точность ширины зависит от точности определения вынужденного расширения раската после обжатия в вертикальных валках. Редуцирования проводят за 1-3 последовательных прохода. В следующей клети раскат проглаживается в горизонтальных валках и при возможности обжимается по толщине.

1. Актуальность темы

Данная работа является актуальной, так как полученные в данной работе экспериментальные модели необходимы для разработки математических моделей, которые будут положены в основу математического технологического обеспечения системы управления редуцированием.

2. Цель и задачи исследования, планируемые результаты

Цель: Определить влияние дробность деформации на уменьшение ширины при обжатиях в вертикальных и проглаживании горизонтальных валках.

Основные задачи исследования:

- Выбрать метод исследования эффективности редуцирования слябов;

- Разработать план исследования;

- Выполнить обжатие образцов и анализ результатов исследования.

3. Обзор исследований и разработок

Исследование выполнили методом физического моделирования условий редуцирования слябов за один, два и три прохода на лабораторном стане. Масштаб моделирования 1:30, материал - свинец. Моделировали процесс редуцирования слябов шириной В = 1350, 1800 и 2250 мм, толщиной Н=240мм в вертикальных валках диаметром 1500 мм с ящичным калибром и процесс проглаживания в горизонтальных валках диаметром 1500 мм. Размеры ручьев калибров: ширина дна ручья 240 мм; ширина ручья у разъема 340 мм; глубина ручья 150 мм.

При исследовании многократного обжатия в вертикальных валках на эффективность уменьшения ширины образцы толщиной 8 мм каждой партии шириной (45, 60, 75 мм) обжимали в каждом калибре вертикальных валков по различным режимам: за один, два и три последовательных прохода с обжатиями ΔB=2-2,5 мм. Часть образцов обжимали за один проход на 2, 4 и 6 мм. Измеряли ширину B и глубину заполнения ручья калибра Нз.

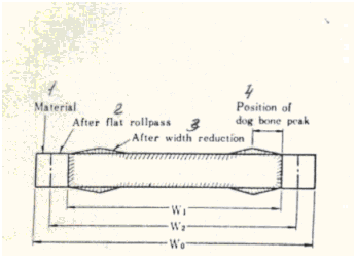

Рисунок 1 – Отношение между обжатием по ширине и уменьшением ширины раската

1 - образец, 2 - после обжатия по толщине, 3 - наплывы после обжима по ширине, 4 - положение наплыва, 5 - обжатие по ширине(Δh=W0-W1), 6 - эффективность обжатия(ΔW=W0-W2).

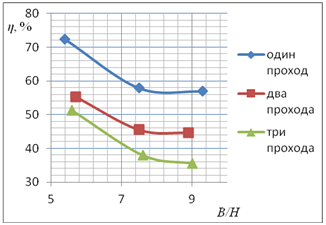

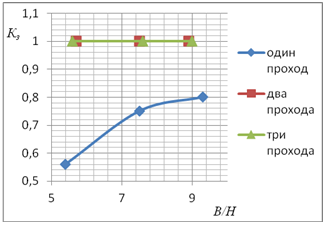

В качестве исследуемых параметров процесса редуцирования сляба приняли: эффективность уменьшения ширины η=δBг/ΔB и относительное заполнение ручья калибра металлом Кз=Нз/Нр. В качестве независимых переменных процесса редуцирования и последующего проглаживания сляба приняли: отношение ширины к толщине образцов В/Н - показатель поперечного сечения сляба; n - количество проходов при равномерном обжатии. Графики изменения η и Кз показаны на рисунке.

Рисунок 2 – Влияние отношения ширины к толщине B/H, числа проходов n на эффективность уменьшения ширины η и степени заполнения ручья калибров Кз при редуцировании сляба.

Выводы

Как видно на рисунке эффективность редуцирования уменьшается с увеличением ширины слябов (отношения В/Н), ростом числа последовательных обжатий. Самая низкая эффективность отмечена при редуцировании слябов максимальной ширины при трехкратном последовательном обжатии. Степень заполнения ручья калибра металлом при однократном обжатии с ростом отношения В/Н увеличивается. При двух-трехкратном обжатии ручей калибра заполнялся полностью Кз=1 и переполнялся.

Список источников

- Х. Абэ Техника большого обжатия сляба по ширине при черновой прокатке на полосовом стане горячей прокатки и меры по уменьшению потерь обрези / Х. Абє, Саса К., Накагахара С. – 1983 – 69 том, 232с.

- Такаучи М. Большое боковое обжатие при прокатке слябов / Такаучи М., Хирата О. – 1987 – 446 с.

- Руденко Е. А. Некоторые особенности расчета параметров прокатки в универсальной клети широкополосного стана / Руденко Е. А., Коновалов Ю. А., Шевцов В. К. // Черная металлургия – 1987 – 63 с.

- Тишков В. Я. Теория и технология производства толстого листа / Тишков В. Я., Набатов Г. И., Еремин Ю. А. – М.:Металлургия, 1986. – 118с.

- Руденко Е. А. Прокатка и термообработка толстого листа / Руденко Е.А., Шевцов В.К, Литвинова Т.С. – М.:металлургия, 1986. – 19с.

- Чижиков Ю. М. Редуцирование и прокатка металла непрерывной разливки / Чижиков Ю.М. – М.:Металлургия, 1974. – 384с.

- . Долженков Ф. Е. Бюл. НТИ Укрниимет / Долженков Ф.Е., Александров П. А. – 1957. – 45с.

- . Бровман М. Я. Усовершенствование технологии прокатки толстых листов / Бровман М. Я., Зеличенок Б. Ю., Герцев А. И. – М.:Металлургия, 1969. – 256 с.

- Долженков Ф. Е. Усовершенствование технологии производства толстолистовой стали / Должненков Ф. Е., Годсков В. П., ПолторапавлоЮ. В. М.: Металлургия, 1981. – С. 49-52.

- Шевцов В. К. Некоторые особенности расчета параметров прокатки в универсальной клети широкополосного стана / В. К. Шевцов, Е. А. Руденко, Ю. В. Коновалов М: Металлургия, 1990. – С. 31-34.