Реферат по теме выпускной работы

Содержание

- 1. Обоснование темы и названия, актуальность работы

- 2. Возможные результаты, которые ожидаются при выполнении работы, их новизна и значение

- 3. Цель и задачи исследования

- 4. Аналитический обзор

- 4.1. Метод кавитационной регенерации скважин с приводом от погружного насоса

- 4.2. Гидравлическое устройство для вибрационной разглинизации продуктивных пластов с фильтрами малого диаметра

- 5. Описание разработанного механизма

- Выводы

- Список источников

1. Обоснование темы и названия, актуальность работы

Острый дефицит питьевой и технической воды требует интенсификации разработки подземных источников.

Продуктивность новых скважин во многом будет определяться сохранением свойств водоносных пластов в эксплуатационный период. Основной причиной снижения производительности скважин в процессе их эксплуатации является кольматация (глинизация, зарастание отложениями) стенок скважины в интервале водоносного пласта и фильтровой части скважины. В результате её проницаемость снижается, вызывая уменьшение дебита. По различным данным более 50 % скважин преждевременно прекращают работу по причине кольматации и заиливания. Продуктивность старых скважин может восстанавливаться и повышаться путем системного применения технологий декольматации и обработки призабойной зоны пластов. Таким образом, воздействие на продуктивные пласты и технические средства для его осуществления являются одними из основных элементов технологии добычи жидких полезных ископаемых. Поэтому разработка технических средств для воздействия на продуктивный пласт является актуальной задачей.

Подобные технические средства могут использоваться также и при эксплуатации нефтяных месторождений для увеличения дебита скважин.

Работа выполнена по заявке бурового предприятия ООО Востокспецсервис

(г. Краснодон) и соответствует приоритетным научным направлениям ДонНТУ.

2. Возможные результаты, которые ожидаются при выполнении работы, их новизна и значение

Новые результаты:

- Определение рабочих параметров гидравлического устройства для воздействия на продуктивный пласт, выполненного на основе гидроударника двойного действия.

- Конструкция гидравлического устройства для воздействия на продуктивный пласт в гидрогеологических скважинах.

- Рекомендации по технологии применения гидравлического устройства для воздействия на продуктивный пласт в гидрогеологических скважинах.

Значение работы заключается в разработке практической конструкции гидравлического устройства для воздействия на продуктивный пласт и технологии его применения разработанного устройства в гидрогеологических скважинах.

3. Цель и задачи исследования

Целью работы является разработка новых технических средств и технологий воздействия на систему скважина – продуктивный пласт

, значительно повышающих

работоспособность и продуктивность скважин на воду.

Основные задачи исследования:

- Исследование и совершенствование гидровибрационной декольматации скважин, выбор основных параметров разрушения глинистых отложений на стенках скважин.

- Разработка конструкции гидравлического устройства для воздействия на продуктивный пласт с учётом гидровибрационного воздействия. Выполнить 3D – моделирование и рабочие чертежи разработанного устройства.

- Разработать рекомендации по технологии применения разработанного устройства в гидрогеологических скважинах.

4. Аналитический обзор

В зависимости от выявленных причин устанавливают преобладающие причины снижения дебита, назначают вид ремонтных работ и принимают технологию их проведения.

4.1. Метод кавитационной регенерации скважин с приводом от погружного насоса

Данный метод требует периодической, через короткие промежутки времени (до образования прочного кольматанта) кавитационной обработки скважин. Особенно эффективен данный способ при кавитационной обработке с одновременной откачкой. Поверхность фильтра при кавитационной обработке практически не изнашивается. Напротив, материалы склонные к наклепу упрочняют свои поверхностные слои за счет кавитационных воздействий. Частицы кольматанта сравнительно легко отделяются и удаляются из скважины.

Для эффективного использования кавитационной регенерации необходимо разработать технологию этого метода: установить скорость движения воды, обеспечивающую кавитационное восстановление, давление, развиваемое насосом, определить наиболее рациональные места установки кавитаторов и разработать наиболее энергетически выгодную конструкцию кавитатора.

Исследования показали, что высокими потенциальными возможностями обладает группа методов регенерации скважин профилактического характера. Разработанная уточненная систематизация, учитывающая профилактические методы регенерации, представлена на рис. 4.1.

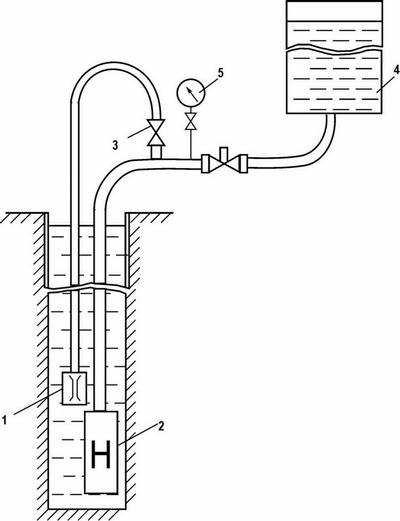

Рисунок 4.1 – Схема размещения оборудования и инструмента на поверхности и в скважине для ее отработки вибратором с приводом от погружного насоса

Рекомендуемым критерием оперативного управления явлением кавитационной обработки скважины является скорость течения жидкости в виброгенераторе, определяемая расчетным путем.

Явление кавитации в потоке жидкости, протекающем сквозь гидродинамический кавитатор, сможет начаться при достижении давления внутри кавитатора, близкого к величине давления насыщенного пара. Достичь этого можно при определенном значении скорости жидкости. Так как кавитационный поток воды внутри кавитатора не является сплошной средой, а представляет собой водо-воздушно-паровую систему, то к нему не применимы классические уравнения гидромеханики сплошных сред.

Проводившиеся рядом исследователей (А. Д. Башкатовым, В. С. Алексеевым, В. Т. Гребенниковым и др.) экспериментальные измерения и аналитические решения свидетельствуют о переменности скорости (расхода) воды по длине фильтра.

Причем максимум расхода воды приходится на верхнюю часть фильтра. Причиной этого является принятие потоком энергетически наиболее выгодной формы и пути движения (по минимуму гидравлических сопротивлений).

Однако, данные измерения справедливы только для напорных водоносных горизонтов при установке насоса над фильтром. В случае безнапорных горизонтов данные измерения не справедливы. Эпюры распределения расхода по длине фильтра будут иметь иной характер. Изменится при этом и положение рекомендуемой зоны установки виброгенератора.

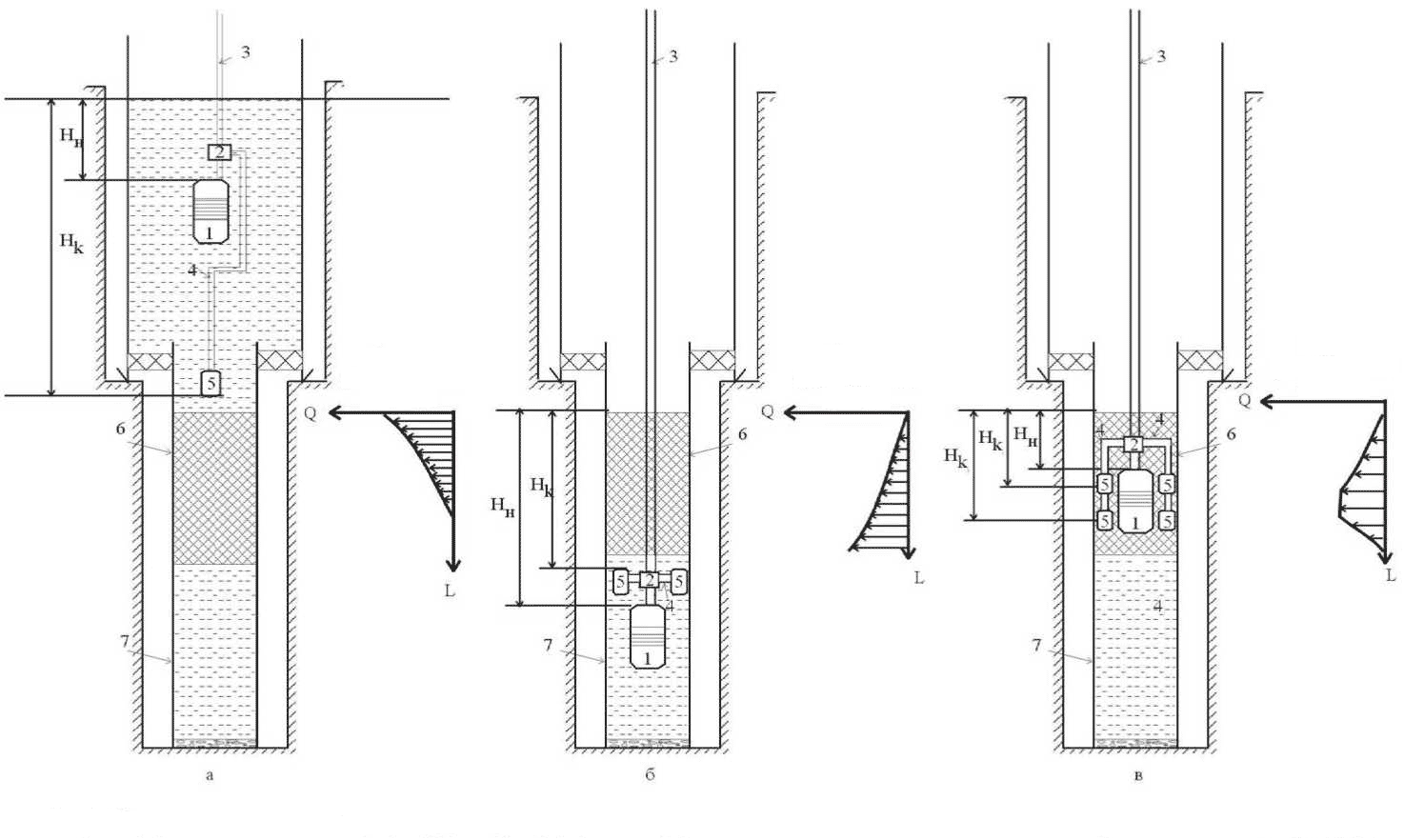

Решающую роль при этом также место установки источника депрессии – погружного насоса. Базовые технологические схемы установки погружных насосов в зависимости от геолого-гидрогеологических условий приведены на рис. 4.2 Для каждой схемы построена эпюра расхода воды (исходя из минимума гидравлических сопротивлений фильтрационному потоку).

Степень влияния кольматационных процессов в прифильтровой области на дебит скважины и динамический уровень воды будет максимально проявлять себя в зонах наибольших водопритоков. Именно вблизи этих зон и следует устанавливать кавитационные генераторы. Эффективность их регенерирующего воздействия в этом случае будет наибольшей.

Рисунок 4.2 – Рекомендуемые базовые технологические схемы установки погружных насосов и размещения кавитационных генераторов

4.2. Гидравлическое устройство для вибрационной разглинизации продуктивных пластов с фильтрами малого диаметра

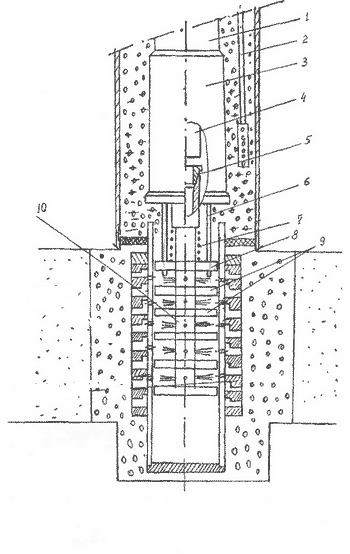

Изобретение относится к техническим средствам разглинизации продуктивных пластов, вскрытых вращательным бурением скважин малого диаметра с промывкой глинистым раствором и с установкой фильтров уменьшенного по сравнению со скважиной диаметра. Может быть использовано при освоении гидрогеологических и геотехнологических скважин.

Технический результат заключается в возможности осуществлять разглинизацию продуктивных пластов, вскрытых скважинами малого диаметра, с фильтрами малого диаметра, при расположении их на больших глубинах, с одновременным улучшением очистки скважин от шлама.

Это достигается тем, что в устройство для вибрационной разглинизации водоносных пластов, включающее погружаемый в скважину на бурильных трубах генератор ударных импульсов – пневмоударник или гидроударник – и вибрационный узел, состоящий из центральной трубы, жестко соединенной с наковальней машины, закрепленных на ней дисковых мембран, стержней, посредством которых к корпусу машины присоединен неподвижный элемент вибрационного узла, при этом центральная труба с мембранами выполнена с возможностью возвратно-поступательного перемещения и подпружинена относительно корпуса машины, дополнительно включена погружаемая в скважину до уровня гидроударника труба, для подачи сжатого воздуха, а вибрационный узел имеет диаметр менее диаметра гидроударника, с возможностью погружения в полость фильтра, его неподвижный элемент расположен выше пакета дисковых мембран и выполнен в виде жесткого диска.

Изобретение относится к техническим средствам разглинизации продуктивных пластов, вскрытых вращательным бурением скважин малого диаметра с промывкой глинистым раствором и с установкой фильтров уменьшенного по сравнению со скважиной диаметра. Может быть использовано при освоении гидрогеологических и геотехнологических скважин.

Рисунок 4.3 – Схема устройства для гидравлической разглинизации

5. Описание разработанного механизма

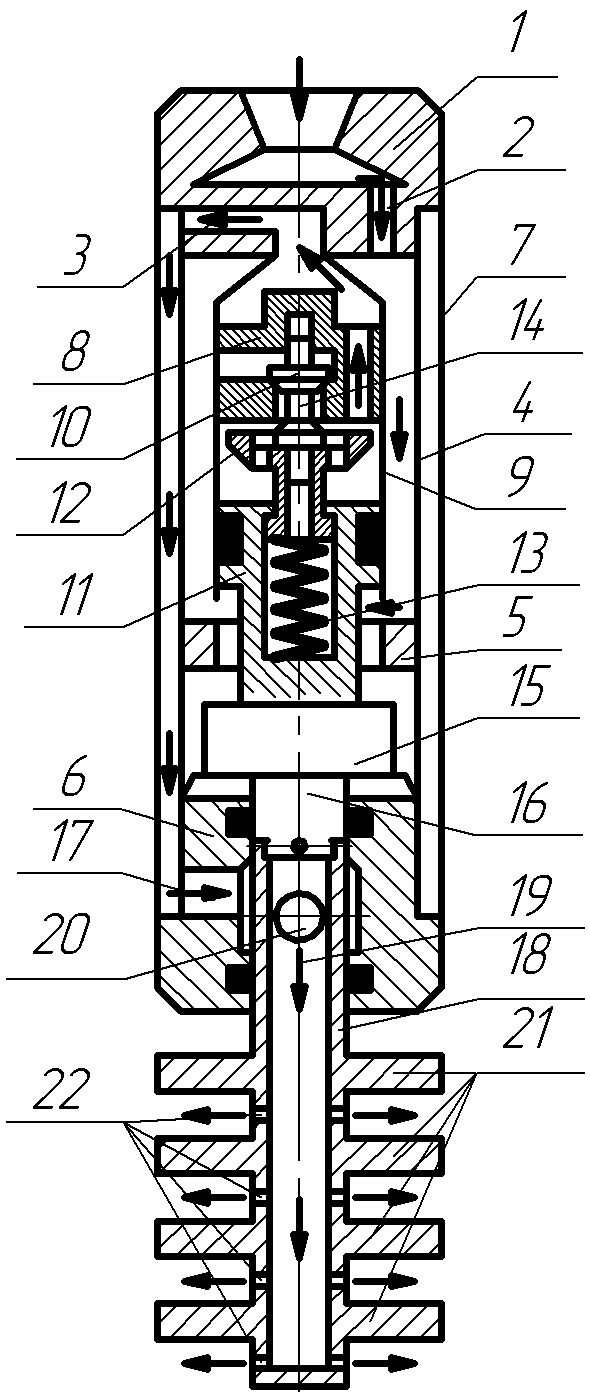

Разработано устройство для разглинизации продуктивних пластов, которое включает в себя гидроударник и присоединяемый вибрационный узел.

Рисунок 5.1 – Схема устройства для разглинизации пластов

В состав гидроударника входит распределительный переходник 1 с впускным 2 и выпускным 3 отверстиями. Распределительный переходник 1 соединен корпусом 4 с верхним 5 и нижним 6 наковальнями, а кожухом 7 – с нижним наковальней 6. К распределительному переходника 1 присоединена клапанная коробка 8 с цилиндром 9. В клапанной коробке 8 также размещен впускной клапан 10. Внутри цилиндра 9 размещен поршень 11, в котором установлен выпускной клапан 12 с пружиной 13, соединенный с впускным клапаном 10 толкателем 14. Поршень 11 соединен с бойком 15 в нижней части которого выполнен шток 16, установленный в нижнем наковальне 6, в котором выполнен радиальный канал 17, соединенный с зазором между корпусом 4 и кожухом 7.

В состав вибрационного узла входит труба 18 с осевым каналом 19 и радиальным отверстием 20. К трубе 18 присоединены дисковые мембраны 21, между которыми выполнены отверстия 22. Труба 18 соединена со штоком 16.

Устройство работает следующим образом. Он спускается в скважину на бурильных трубах, по которым жидкость под давлением подается в распределительный переходник 1, проходит в впускное отверстие 2 и далее через кольцевой зазор между корпусом 4 и цилиндром 9 проходит в полость цилиндра 9 под поршень 11. При этом впускной клапан 10 закрыт, а выпускной клапан 12 открыт. Под действием давления жидкости в подпоршневую полости цилиндра 9 поршень 11 начинает двигаться вверх, при этом выпускной клапан 12 толкателем 14 опирается во впускной клапан 10 и остается на месте, что приводит к сжатию пружины 13. Жидкость с надпоршневой полости цилиндра 9 через выхлопные каналы клапанной коробки 8 проходит через выпускное отверстие 3 до кольцевого зазора между корпусом 4 и кожухом 7, а затем через радиальный канал 17 в нижнем наковальне 6 жидкость через отверстия 22 в центральной трубе проходит в внетрубном пространству скважины. Поршень 11 продолжает свое движение и наносит удар по выпускному клапану 12. При этом, за счет энергии удара и под действием усилия пружины 13, которое передается толкателем 14, впускной клапан 10 открывается. Поршень 11 продолжает свое движение по инерции, а выпускной клапан 12 под действием пружины 13 перекрывает выхлопные каналы в клапанной коробке 8. Боек 15 соединенный с поршнем 11, движется вместе с ним и наносит удар по верхней наковальне 5. Давление в надпоршневой и подпоршневую полостях цилиндра 9 становится одинаковым, но, за счет того, что площадь поршня 11 сверху больше чем его площадь снизу на величину площади штока 16, то возникает сила, которая заставляет поршень 11 двигаться вниз. При этом жидкость проходит к надпоршневой полости цилиндра 9 через открытый впускной клапан 10 и каналы в выпускном клапане 12. Поршень 11 движется вниз, а выпускной клапан 12 остается закрытым до тех пор, когда поршень 11 нанесет удар по выступу в его нижней части. Тогда выпускной клапан 12 оторвется от клапанной коробки 8 и станет двигаться вниз. При этом впускной клапан 10 закрывается. Поршень 11 продолжает свое движение по инерции, и боек 15 наносит удар по нижнему наковальне 6. Далее цикл работы устройства повторяется.

За счет того, что вибрационный узел соединен со штоком 16, то он имеет возможность возвратно-поступательного перемещения в скважине. Тем самым он обеспечивает генерацию волн давления в жидкости, которые влияют на стенки скважины, очищая их от глинистых и других отложений. Жидкость, которая выходит из отверстий 22 также способствует лучшему очищению стенок скважины. Ударные импульсы, которые передаются на диске мембраны 21, способствуют повышению частоты волн давления, что также положительно влияет на процесс разглинизации продуктивных пластов.

Рисунок 5.2 – Принцип работы устройства

(Анимация: объем – 97 кб.; количество кадров – 4; время задержки – 0,5 с.; количество повторений – 7)

Выводы

Проведен обзор существующих технологий и технических средств для борьбы с кольматацией скважин. На основании обзора определено, что работы будут проводиться в направлении создания механизмов которые объединяют два вида технических средств: кавитационный генератор и устройство, возбуждающее колебания давления жидкости в скважине при помощи гидроударника. Предложена схема устройства.

Список источников

- Цейтлин М. Г., Верстов В. В., Азбель Г. Г. Вибрационная техника и технология в свайных и буровых работах. Л.: Стройиздат, 1987.

- Восстановление дебита водозаборных скважин в процессе их эксплуатации // Материалы VII Международной научно-практической конференции: Наука и нвейшие технологии при освоении месторождений полезных ископаемых. М.: МГГРУ, 2005. – С. 294 / соавторы Сердюк Н. И., Хромин Е. Д.

- Ратов Б. Т., Кудайкулов С. К., Касенов А. К., Федоров Б. В. Устройство для вибрационной разглинизации водоносных пластов Пред. патент №14693. РК.

- Ратов Б. Т., Федоров Б. В., Танатаров Т. Т. О классификации способов освоения продуктивных пластов // Вестн. Каз НТУ им. К. И. Сатпаева. – 2007. – № 2 (59). – С. 22–25.

- Дудля Н. А. Проектирование буровых машин и механизмов: учебник для вузов / Н. А. Дудля .– К.: Выща школа, 1990. – 272 с.: ил. + прил. – ISBN 5-11-002313-1.

- Поляков Г. Д., Булгако Е. С., Шумов Л. А. Проектирование, расчет и эксплуатация буровых установок / К.: Недра, 1983.–317с.: ил. + прил.

- Гидробур – Патент СССР 07.05.1982 – SU 926210 / База патентов СССР.