Анотація

О. Л. Сокольський, Ю. В. Бурла Моделювання процесу екструзійного формування полімерів з урахуванням ефекту пристінного ковзання. Проведено чисельне моделювання з використанням експериментальних даних течії полімерних розплавів в ділянках каналів з урахуванням умови пристінного ковзання. Наведено деякі закономірності розподілу швидкостей та тиску в залежності від швидкості пристінного ковзання, показано доцільність використання уточнених граничних умов.

1. Вступ

В світі встановився стійкий попит на вироби з полімерних матеріалів та композицій на їх основі та на базі вторинної полімерної сировини. В Україні стоїть особливо гостро проблема переробки вторинної полімерної сировини. Виготовлення якісних полімерних виробів, в тому числі з вторинної сировини, неможливе без використання сучасних чисельнихметодів моделювання та оптимізації конструктивних і технологічних параметрів устаткування та процесів в ньому, а також без урахування впливу пристінних ефектів, які мають значний вплив як на перебіг процесів під час їх переробки, так і при формуванні виробів з них.

Пристінні ефекти можуть значною мірою впливати на розподіл основних параметрів розплаву по всьому перерізу каналів і, як наслідок, на експлуатаційні властивості виробів та їх матеріалоємність.

2. Постановка завдання

В даний час в зв’язку з все більшим застосуванням сучасних методів розрахунку, обчислювальної техніки та унікального програмного забезпечення на математичній базі методів скінченних елементів (МСЕ) і контрольних об’ємів є можливість значно підвищити точність розрахунків переробних процесів та технологічного обладнання. Нині в світі на базі фундамента льних досліджень розроблено ряд програмних пакетів для комп’ютерного аналізу процесів та обладнання переробки пластмас. Проте розра хунки за допомогою таких відомих обчислюва льних систем, як MOLDFLOW, POLYCAD, COMPUPLAST, IKV, FLUENT POLYFLOW [1-5] мають дуже зага льний підхід до рішення цих задач і не враховують таких особливостей конкретних об’єктів як, наприклад, пружні деформації конструктивних елементів обладнання, пристінні ефекти та ін.

Проведення чисельних експериментів з профілювання формуючих каналів обладнання набагато ефективніше й дешевше традиційних багаторазових доведень конструкцій.

Задачею даної роботи покладено чисельне дослідження протікання розплаву в каналах формуючого устаткування з урахуванням наявності пристінних шарів полімеру, в яких виникають значно відмінні від основної маси умови та властивості. Такий підхід сприяє більш точному врахуванню параметрів течії та формування виробів.

Зазвичай під час гідравлічних розрахунків використовують граничну умову прилипання рідини до твердих обмежуючих та рушійних поверхонь. Зрозуміло, що це лише математична абстракція, інакше частина рідини, що контактує зі стінками, ніколи б не вийшла з каналу. Насправді швидкість рідини на поверхні контакту з тілами декілька відрізняється від швидкості цих поверхонь.

Якщо рухома рідина є низьков’язкою, її властивості наближені до ньютонівської і названа умова майже не впливає на точність розрахунків.

Коли досліджуваними середовищами є такі високов’язкі рідини, як розплави полімерів, їх в’язкість залежить від швидкісно-деформаційного режиму течії. Найбільші градієнти швидкості спостерігаються в пристінних шарах рідини, тому їх властивості та напружено-деформований стан в ряді випадків значною мірою впливає на весь об’єм в перерізі.

Швидкість пристінного ковзання (Uw) залежить від природи полімеру, значення напружень в його пристінних шарах, наявності рідких або твердих дисперсних включень, низькомолекулярних фракцій, що витискаються на поверхню під час течії, а також використання спеціальних змащувальних домішок, що додають в полімерну сировину для покращення умов переробки й формування.

Явище пристінного ковзання розплавів полімерів неодноразово досліджувалось експериментально на простих ділянках каналів в різних роботах, наприклад [6-8]. Дослідити більш складні об’єкти в натурних експериментах майже неможливо, тому їх доцільно замінити чисельними.

3. Реалізація завдання та аналіз результатів

Науковцями ІХФ НТУУ КПІ

розроблено систему автоматизованого проектування VESNA [9] на базі універсальних залежностей суцільних середовищ та МСЕ. В основу побудови алгоритмів покладено ідею інтеграції в єдиному середовищі програмних продуктів розрахунку параметрів теплових і гідродинамічних процесів переробки середовищ із змінними властивостями та взаємопов’язаних з ними розрахунків на міцність і жорсткість конструктивних елементів.

Система дозволяє розглядати будь-яке середовище за універсальною методикою, в тому числі для різних фазових станів та переходів між ними, наприклад, плавлення та затвердіння.

Завдяки використанню МСЕ за наявності сучасної обчислювальної техніки є можливість автоматизовано розв’язувати системи з майже необмеженою кількістю диференційних рівнянь, які описують технологічні процеси. При цьому можливо розраховувати, а також оптимізувати технологічні параметри процесів переробки полімерів по визначених властивостях перероблюваного матеріалу та заданих параметрах кінцевого виробу.

Для проведення чисельних досліджень протікання розплаву полімеру в простих ділянках каналів була використана графічна залежність, отримана в роботі [8] як функція Uw розплаву полівінілхлориду (ПВХ) від розрахункового значення напруження в полімері на стінці круглого каналу. В даній роботі перероблюваним матеріалом було прийнято ПВХ марки Пл8, реологічні та теплофізичні властивості якого попередньо вводились в систему за даними [10]. Процес вважався ізотермічним.

Проводилось чисельне моделювання течії полімеру з заданими витратами за умови сталого температурного режиму на ділянці заданої геометрії, в результаті якого визначався розподіл швидкостей та напружень в розплаві. На основі отриманих даних за залежністю [[8] визначалась Uw і вводилась в граничні умови, після чого розрахунок повторювався. В частину розрахунків для порівняння вводились інші значення пристінної швидкості, імітуючи наявність домішок або низькомолекулярних фракцій, наприклад частково деструктованого вторинного полімеру.

Показані в якості прикладу на рис. 1 графіки розрахованих швидкостей течії полімеру по перерізу круглого каналу отримані за таких умов: температура розплаву – 140 °С, діаметр каналу – 12 мм, витрата – 45 мм3/с.

![Рисунок 1 – Розподіл швидкості течії розплаву по радіусу каналу для різних швидкостей пристінного ковзання' hspace='10' vspace='10'>

<p class=imgcaption>Рисунок 1 – Розподіл швидкості течії розплаву по радіусу каналу для різних швидкостей пристінного ковзання (мм/с): <br>1 – без ковзання; 2 – 0,0025; 3 – 0,004 (розрахована за [<a href = '#lib'>8</a>]); 4 – 0,2</p>

</div>

<p>Результати розрахунків для круглого каналу показали помітну різницю в розподілі швидкостей по перерізу за наявності ефекту пристінного ковзання та без нього.</p>

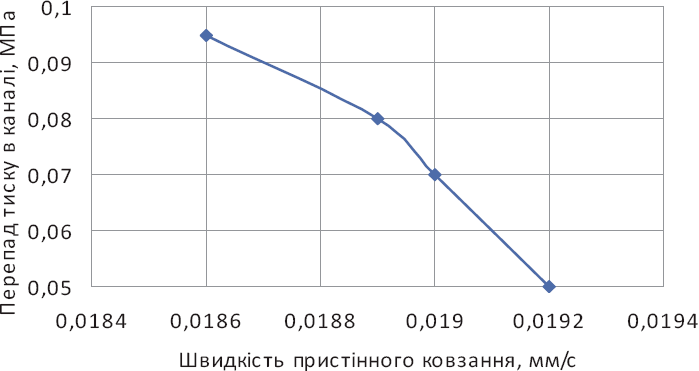

<p>Характер розподілу швидкостей течії впливає на реологічні властивості полімеру, а звідти й на витратонапорну характеристику ділянки каналу. Аналіз результатів моделювання течії полімеру в круглих каналах з різними геометричними співвідношеннями показав лінійний характер залежності перепаду тиску при заданій витраті від <i>U<sub>w</sub></i>. Прикладом такої залежності є графік, представлений на рис. 2. Він був отриманий за тих же умов, що й графік, показаний на рис. 1. Лінійний вигляд залежності спостерігався в усьому досліджуваному діапазоні діаметрів – від 3 до 50 мм, і в усьому досліджуваному діапазоні витрат – від 2 до 1500 мм<sup>3</sup>/с.</p>

<div class=img>

<img src='images/article2_pic2.png' width=50% height=50% alt=](images/article2_pic1.png)

Рисунок 2 – Залежність перепаду тиску в круглому каналі від швидкості пристінного ковзання

Різниця між перепадами тиску, розрахованими за умови прилипання та за Uw, визначеної з роботи [8], склала в даному прикладі 10%.

Така лінійна залежність спостерігалась лише для циліндричних каналів. Наприклад, в конічних ділянках каналу падіння перепаду тиску відбувається швидше, аніж зростає Uw (див. рис. 3).

1. http://www.compuplast.com.

1. http://www.compuplast.com.2. http://www.ikv-aachen.de.

3. http://www.fluent.com.

4. http://www.moldflow.com.

5. http://www.polycad.co.il.

6. Швед Н.П. Экспериментальная установка для исследования процессов переработки термопластов на каскадном экструдере// Химическое машиностроение. Республ. межведомств. научно-техн. сб.,- Киев,- Техніка,- вып. 29, с. 24-30.

7. Бондаренко В. Н., Кочеров В. Л., Лукач Ю. Е. и др. Экструзионное оборудование для получения полимерных концетратов красителей// В кн.:

Создание прогрессивного оборудования для производства химических волокон.- Тез. докл. Всесоюзной научно-техн. конференции.- ч.I.- Чернигов.- 1982.- С. 104-105.

8. Жданов Ю. А., Иванова Л. А., Рябинин Д. Д. Метод определения скорости скольжения и истинной кривой течения полимеров по неинвариантным реологическим характеристикам. Химическое машиностроение. Республ. межведомств. научно-техн. сб.,- Киев,- Техніка,- вып. 18, с. 50-57.

9. Сахаров О.С., Щербина В.Ю., Гондлях О.В., Сівецький В.І. САПР. Інтегрована система моделювання технологічних процесів і розрахунку обладнання хімічної промисловості – К.: ТОВ

Поліграф Консалтинг, 2006. – 156 с.

10. Теплофизические и реологические характеристики полимеров: Справочник / Пахаренко В.А., Привалко В.П., Петрушенко Е.Ф., Хмеленко Г.И., Иванова Л.А. / Под ред. Ю.С. Липатова. – К.: Наукова думка, 1977. – 244 с.