Аннотация

В. Л. Полуэктов, В. М. Бузник, Г. С. Баронин, В. В. Худяков Особенности технологии комбинированной твердофазной экструзии, формования структуры и свойств нанокомпозитов на основе фторполимеров. Рассмотрены особенности реализации двух методов твердофазной экструзии полимеров за один технологический цикл. В качестве объектов исследования использованы композиты на основе политетрафторэтилена в виде порошка. В результате проведенных исследований по оценке технологических и эксплуатационных характеристик полученных образцов сделан вывод о характере и степени влияния предлагаемого твердофазного метода переработки на структуру полимерных материалов на основе политетрафторэтилена и возможности регулирования их свойств. Проведен анализ возможностей практической реализации предлагаемого устройства и метода комбинированной твердофазной экструзии полимеров.

Ключевые слова и фразы: наночастицы металлические и керамические; пластическая деформация; политетрафторэтилен; прочностные и теплофизические свойства; твердофазная экструзия.

Введение

Разработка нового класса композиционных полимерных материалов конструкционного и функционального назначения и научных основ их получения в условиях интенсивного развития отечественной промышленности общепризнанно относят к ключевым аспектам основы экономического потенциала государства.

Одним из приоритетных направлений создания материалов с новым комплексом физико-химических свойств является структурная модификация термопластов специальными наноразмерными наполнителями. Концентрация наполнителя в полимерной матрице может варьироваться в очень широком диапазоне, в зависимости от ожидаемого результата и специфики перерабатываемого материала. Однако применение отдельных из них не всегда целесообразно с экономической и практической точки зрения. Поэтому помимо физико-химических методов модификации свойств полимеров, широко используются технологические методы структурной модификации материала для получения изделий в твердом агрегатном состоянии, обеспечивающие создание высокоориентированного состояния в результате развития интенсивной пластической деформации материала.

К технологическим методам модификации структуры полимеров, наряду с традиционными методами объемной и листовой штамповок, относятся твердофазная плунжерная и гидростатическая экструзии. Твердофазная экструзия (ТФЭ) является одним из эффективных технологических процессов структурной модификации в области переработки пластических масс, которые сопровождаются резким повышением производительности используемого оборудования за счет сокращения технологических циклов производства, улучшением эксплуатационных характеристик, а также качества поверхности получаемых изделий.

Экспериментальная часть

Целью настоящей работы является развитие и совершенствование технологических процессов формирования структуры и свойств композиционных полимерных материалов в результате комбинации двух методов экструзии, где наряду с твердофазной равноканальной угловой последовательно реализуется плунжерная экструзия. По результатам экспериментальных исследований дана оценка эффективности применения данного способа переработки полимерных материалов.

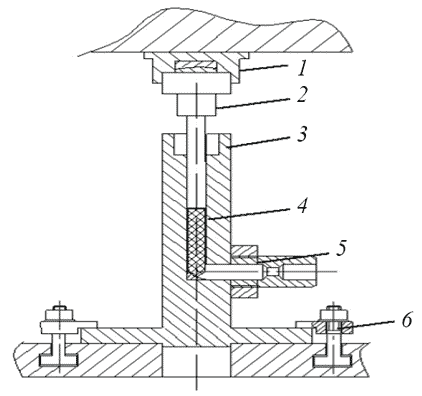

Процесс твердофазной комбинированной экструзии полимерных композитов осуществлялся в специально изготовленной ячейке высокого давления (рис. 1), с загрузочной камерой диаметром 5 мм и набором сменных фильер с различной степенью деформации материала при температуре ниже температуры плавления. С ее помощью оцениваются технологические свойства исследуемых полимерных систем, а также оптимальные режимные параметры самого процесса формования [1].

Рисунок 1 – Схема экспериментальной ячейки для комбинированной экструзии полимерных материалов:

1 – фиксатор пуансона; 2 – пуансон; 3 – матрица; 4 – заготовка полимера; 5 – фильера; 6 – фиксатор экспериментальной ячейки

В качестве объекта исследования использовали политетрафторэтилен (ПТФЭ) (ГОСТ 10007-08) в виде порошка. Модифицирующими добавками служили следующие материалы:

- кремний-фторорганический порошок (КФП), полученный конденсацией продуктов пиролиза шихты, содержащей ультрадисперсный ПТФЭ и легко разлагаемые неорганические аммонийные Фториды (NH4)F, (NH4)2HF2, (NH4)2SiF6 [2];

- титан-фторорганический порошок (ТФП), полученный перегонкой шихты ПТФЭ 97 % масс и (NH4)2ТiF 63 % масс. при температуре 575 °С с последующей десублимацией расствором аммиака – композит ПТФЭ с TiO2 [2];

- кобальт-фторорганический порошок (КоФП), полученный путем посадки на микрочастицы фторполимерных кобальтсодержащих кластеров [3].

Процесс твердофазной обработки в режиме комбинированной экструзии фторполимерных композитов проводился при температуре окружающей среды 22 °С. Образцами служили монолитные прутки цилиндрического сечения диаметром 5 мм и длинной 20 мм. Композиты получены предварительным смешением в электромагнитном смесителе порошкообразного ПТФЭ с наноразмерными наполнителями КФП, ТФП и КоФП с последующим таблетированием и спеканием полученных заготовок.

Оценка прочностных характеристик модифицированных образцов ПТФЭ, обработанных комбинированной твердофазной экструзией (КТЭ) в условиях срезывающих напряжений, проводилась на машине УТС 101-5 (ГОСТ 17302–71) [4]. Изменение прочностных характеристик термопластов в режиме КТЭ возможно объяснить с позиции развиваемых представлений о механизме пластической деформации в условиях высоких давлений, где прочность экструдатов (образцов) в значительной мере определяется присутствием в нем различного рода дефектов, особенно в исходных жидкофазных образцах и снижением их концентрации (микротрещин, микропор) в объеме образцов, прошедших КТЭ.

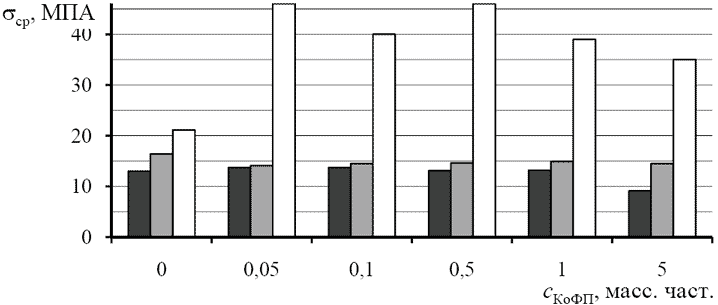

На диаграммах представлены данные изменения величины разрушающего напряжения в условиях поперечного среза исходных и модифицированных образцов на основе ПТФЭ (рис. 2). По полученным экспериментальным данным отмечена степень влияния вносимой добавки и предлагаемой обработки на прочность заготовок в условиях срезывающих напряжений. Например, у композита ПТФЭ + 0,1ТФП  ср превышает более чем в 2 раза характеристики образцов, переработанных жидкофазной технологией (ЖФТ) или твердофазной плунжерной экструзией. Для композита ПТФЭ + 0,05КоФП отмечена та же тенденция – аналогичные характеристики

ср превышает более чем в 2 раза характеристики образцов, переработанных жидкофазной технологией (ЖФТ) или твердофазной плунжерной экструзией. Для композита ПТФЭ + 0,05КоФП отмечена та же тенденция – аналогичные характеристики  ср повышаются в 3 раза по сравнению с исходным материалом и образцами, полученными в режиме плунжерной ТФЭ [5].

ср повышаются в 3 раза по сравнению с исходным материалом и образцами, полученными в режиме плунжерной ТФЭ [5].

а)

б)

Рисунок 2 – Диаграммы изменения разрушающего напряжения  ср в условиях срезов полимерных композитов ПТФЭ + КоФП (а) и ПТФЭ + ТФП (б) в зависимости от содержания массовых частей КоФП сКоФП и ТФП сТФП и технологии переработки:

ср в условиях срезов полимерных композитов ПТФЭ + КоФП (а) и ПТФЭ + ТФП (б) в зависимости от содержания массовых частей КоФП сКоФП и ТФП сТФП и технологии переработки:

– ТФЭ;

– ТФЭ; – ЖФТ;

– ЖФТ; – КТЭ

– КТЭ

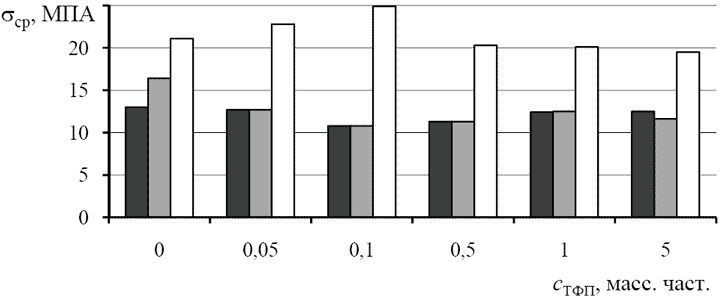

Рисунок 3 – Диаграмма изменения величины твердости HD полимерного композита ПТФЭ + КоФП, определенной по дюрометру Шора типа D, в зависимости от технологии переработки:

– ТФЭ;

– ТФЭ; – ЖФТ;

– ЖФТ; – КТЭ

– КТЭ

Экспериментально установлено (рис. 3), что полимерный материал, прошедший комбинированную экструзию, обладает более высокой твердостью (ГОСТ 24621–91, твердость по Шору D).

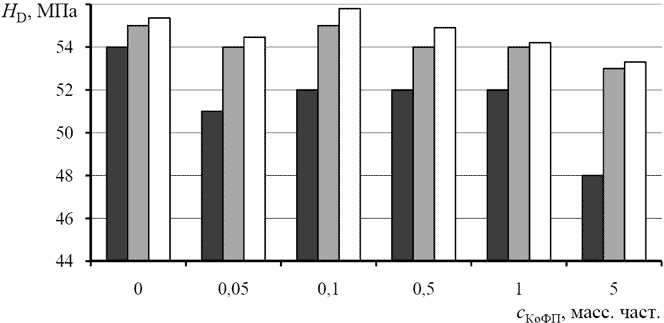

Для практического анализа поведения материала в условиях комбинированной экструзии, оценки влияния пограничных слоев полимер – наполнитель

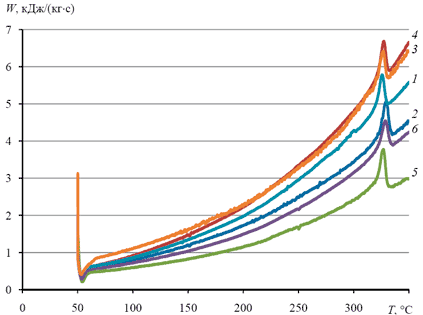

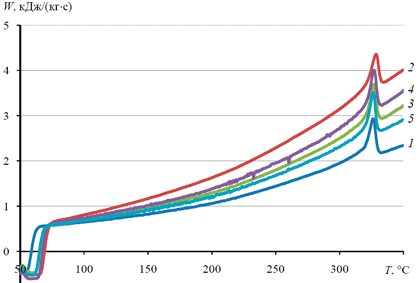

и достаточно обоснованного заключения об интенсификации процесса деформации и выявления физического механизма проведены исследования тепловых эффектов методом дифференциальной калориметрии, которые показали зависимость максимальной скорости поглощения энергии образцов полимерной системы в области плавления ПТФЭ от содержания наноразмерных композитов ТФП, КоФП (рис. 4).

Наибольший эффект во всех используемых методах исследования проявляется при малых долях вносимых модификаторов, а именно 0,05 и 0,1 масс. част. на 100 масс. част. ПТФЭ. Комбинированная экструзия позволяет улучшить качество поверхности получаемых образцов вследствие разогрева материала (повышения пластичности) на первой стадии твердофазной обработки в процессе протекания интенсивной пластической деформации.

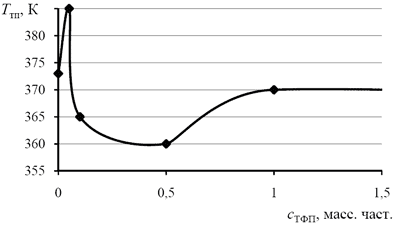

Теплостойкость и уровень внутренних напряжений являются одними из важнейших эксплуатационных характеристик, определяющих рамки практического применения полученных изделий (рис. 5). Для их нахождения использован метод построения диаграмм изометрического нагрева [6]. Исследования проводились на экспериментальной установке с использованием специально разработанной программы сбора данных [7, 4].

Для практической реализации предлагаемого метода переработки полимеров планируется разработка комплекта рецептур композиционных материалов на основе термопластов, которые будут обладать свойствами, отвечающими различным условиям эксплуатации изделий в зависимости сферы их применения. Использование в технологической схеме твердофазной обработки формующей фильеры позволяет получать не только упрочненные заготовки различной формы и размеров, но и профилированные изделия с регламентированным набором характеристик. На основе проведенных исследований сделан вывод, что реализация данного устройства является перспективной для организации и успешной деятельности новых и повышения конкурентоспособности существующих производств за счет внедрения энергоэффективных твердофазных технологий.

а)

б)

Рисунок 4 – Графики зависимостей удельной скорости поглощения энергии W образцов полимерных композитов ПТФЭ + ТФП (а) и ПТФЭ + КоФП (б) от температуры при различном содержании массовых частей ТФП и КоФП:

1 – 0; 2 – 0,05; 3 – 0,1; 4 – 0,5; 5 – 1; 6 – 5

Рисунок 5 – График зависимости деформационной теплостойкости Ттп oбразцов полимерного композита ПТФЭ + ТФП от содержания ТФП

Заключение

В результате теоретического и практического анализа изменения свойств композитов на основе ПТФЭ в условиях КТЭ сделано заключение об интенсификации процесса деформации как структурной модификации материала в результате последовательного процесса интенсивного пластического течения, протекающего на различных структурных уровнях (нано-, микро- и макро-), масштаб которых определяется геометрией образца и размерами структурных дефектов (неоднородностей), а наблюдаемые изменения свойств и характера дефектной структуры определяются спецификой условий и видом нагружений [8].

Работа выполнена при финансовой поддержке со стороны Минобрнауки в рамках базовой части Госзадания № 2014/219, код проекта 2079.

Список литературы

1. Полуэктов, В. Л. Комбинированная твердофазная экструзия фторполимерных молекулярных композитов / В. Л. Полуэктов Г. С. Баронин // Современные твердофазные технологии: теория, практика и инновационный менеджмент : материалы V Междунар. науч.-инновац. молодеж. конф., 31 окт. – 1 нояб. 2013 г., Тамбов / ФГБОУ ВПО Тамб. гос. техн. ун-т

[и др.]. – Тамбов, 2013. – c. 135 – 138.

2. Металлополимерные нанокомпозиты (получение, свойства, применение) / В. М. Бузник [и др.]. – Новосибирск : Изд-во СО РАН, 2005. – 260 c. – (Интеграц. проекты СО РАН / Рос. акад. наук, Сиб. отд-ние ; вып. 2).

3. Синтез и структура композитов на основе ПТФЭ и кобальтсодержащих наночастиц с core-shell

структурой / Г. Ю. Юрков [и др.] // Все материалы. Энцикл. справ. – 2011. – № 11. – c. 7 – 14.

4. Баронин, Г. С. Твердофазная технология переработки полимерных наноматериалов / Г. С. Баронин, М. Л. Кербер, К. В. Шапкин / Вестн. Тамб. гос. техн. ун-т. – 2005. – Т. 11, № 2А. – c. 432 – 438.

5. Полуэктов, В. Л. Особенности комбинированной твердофазной экструзии фторполимерных молекулярных композитов / В. Л. Полуэктов Г. С. Баронин // Вестн. Тамб. ун-та. Сер. Естеств. и техн. науки. – 2013. – Т. 18, вып. 4-2. – c. 1978 – 1980.

6. Установка для определения остаточных напряжений в ориентированных термопластах / Ю. М. Радько // Завод. лаб. – 1980. – № 7. – c. 669 – 670.

7. Шапкин, К. В. Совершенствование твердофазной технологии обработки композиционных материалов на основе математического моделирования : дис. канд. техн. наук : 05.17.08, 05.13.18 / Шапкин Кирилл Вячеславович. – Тамбов, 2008. – 87 с.

8. Панин, В. Е. Структурные уровни пластической деформации и разрушения / Панин В. Е., Гриняев Ю. В. – Новосибирск : Наука, Сиб. отд-ние, 1990. – 255 с.