Анотація

М.А. Романченко, О.Л. Сокольський, І.О. Мікульонок, І.А. Горбань Характерні дефекти одержуваних екструзією полімерних профілів та шляхи їх усунення. Проведено огляд процесів та обладнання екструзійного та соекструзійного формування виробів з полівінілхлориду. Розглянуто типову схему виробництва профільних виробів. Зроблено аналіз характерних загальних та локальних дефектів, їхніх ознак та причин виникнення. Запропоновано найбільш доцільні у практичному використанні шляхи усунення дефектів за допомогою змінювання як технологічних, так і конструктивних параметрів.

1. Вступ

Вироби з полімерних матеріалів набувають все більшого поширення [1]. Одночасно зростають вимоги до якості виробів, точності їхньої форми й розмірів, фізико-хімічних показників виробів, підвищуючи складність не лише готових виробів, а й технологічного процесу їх виготовлення. Задоволення потреб у вітчизняних виробах складної геометричної форми з пластмас неможливе без удосконалення конструктивних і технологічних параметрів обладнання і процесів переробки полімерів і композицій з них, інтенсифікації технологічного процесу для збільшення продуктивності з одночасним усуненням дефектів, які при цьому можуть виникати.

Інтенсифікувати процес екструзії можна, впливаючи з одного боку на технологічний режим та властивості матеріалу, а з іншого – на конструкцію обладнання.

Проблеми швидкої діагностики та ефективного усунення дефектів у полімерних виробах мають велике економічне й практичне значення. У той же час, вони недостатньо освітлені в літературі, особливо з практичного боку, і майже не існують у вигляді коротких інструктивних матеріалів для обслуговуючого персоналу.

2. Аналіз літературних даних та постановка проблеми

Під час проектування формуючих пристроїв екструдерів потрібно враховувати, що їхні робочі канали можуть мати найрізноманітнішу геометрію, а перероблюваний в обладнанні матеріал – потребувати різних гідродинамічних і теплових режимів. Дефекти у виробах можуть бути пов’язані зі зміною реологічних властивостей перероблюваного матеріалу на стадіях пластикації та формування [2, 3].

Дефекти профілів можна поділити на загальні, тобто ті, які характерні для будь-якого виду профілю, та індивідуальні, що притаманні тільки певному профілю. Окрім того, фахівці рекомендують відслідковувати появу дефектів у ретроспективі для розуміння, чи є вони наслідком якоїсь події, що сталася напередодні (наприклад, аварійна ситуація, яка потягла за собою псування конструктивного елементу, або перехід на нову сировину), чи їхня частота збільшилася з часом і більш за все є наслідком зносу обладнання [4, 5]. Зазвичай відновлення покриття контактних з полімером поверхонь допомагає усунути небажані явища [6].

З конструктивних параметрів основну увагу потрібно звернути на формуючий інструмент, оскільки передусім за його допомогою продукція набуває своїх остаточних параметрів (форма, розміри, фізико-механічні властивості) [7, 8]. Часто дефекти профілів зумовлені конструктивними вадами формуючого інструменту ще на стадіях його проектування та виробництва [9], і усунути їх можливо лише шляхом конструктивних доопрацювань. В безперервному технологічному процесі, яким є екструзія, важливо мати засоби швидкої та ефективної діагностики стану й можливих дефектів обладнання, які можуть спричиняти дефекти у виробах [10].

У зв’язку зі збільшенням швидкості процесу екструзії все більше уваги приділяють дефектам поверхні виробів, які виникають внаслідок періодичного проковзування розплаву по контактних з ним поверхням обладнання [11, 12].

Встановлення взаємозв’язку між сукупністю перелічених факторів та якісними характеристиками полімерних виробів розглядалося низкою авторів як окремі наукові задачі й не втілено у формалізовані методики діагностики та усунення проблем.

3. Мета і задачі дослідження

Метою дослідження є аналіз основних конструктивних і технологічних чинників, які впливають на якість процесу екструзійного й соекструзійного формування полімерних виробів.

Задачею дослідження є узагальнення факторів, що впливають на появу проблем у процесі екструзії та надання практичних рекомендацій з виявлення причин та усунення в умовах діючого виробництва утворюваних у полімерних виробах дефектів.

4. Дефекти, що виникають в ході екструзійного формування, та шляхи їх усунення

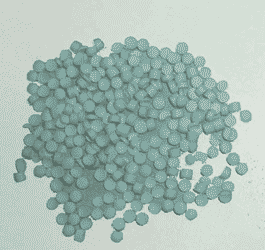

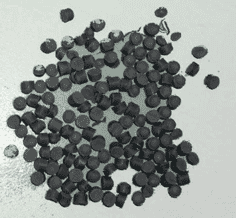

Розглянемо технологічний процес виготовлення полімерного профілю. У цій статті розглядаються дефекти, що були виявлені та усунені під час виробництва полімерного профілю, призначеного для улаштування систем водостоків. Матеріал, з якого виготовляється двошаровий профіль, – непластифікований полівінілхлорид (ПВХ) К 65-68, сировина основного та фарбованого шарів – у гранульованому вигляді (рис. 1). Виготовлення труб та жолобів здійснюється за допомогою процесу соекструзійного формування, при цьому відбувається видавлювання розплавленого полімеру крізь кільцеву щілинну головку з подальшим вакуумним калібруванням та охолодженням в охолоджувальній ванні та розрізанням заготовки на відрізки заданої довжини.

Технологічна схема виробництва зазначених виробів складається з таких стадій:

- Приготування композицій.

- Підготовка та завантаження сировини в основний екструдер.

- Підготовка та завантаження сировини в соекструдер (для нанесення зовнішнього фарбованого шару).

- Вакуумне калібрування профілю з одночасною його витяжкою.

- Охолодження в охолоджувальній ванні.

- Розрізання заготовки на відрізки заданої довжини.

- Пакування готової продукції, транспортування її на склад і зберігання.

- Переробка відходів виробництва.

а

б

Рисунок 1 – Гранульований ПВХ для виробництва профілю:

а – для основного шару, б – для фарбованого шару

Сировина на завод постачається у мішках за допомогою автотранспорту, з якого сировина перевантажується на електрокари або підйомник і доставляється на ділянку грануляції. Перед використанням сировини у виробництві вона має бути витримана в цеху не менше 24 годин для гомогенізації по волозі та температурі, після чого здійснюється переробка порошкоподібного ПВХ та необхідних домішок на гранули. Залежно від виду одержуваної продукції композиція для екструзії і лиття під тиском може складатися з однієї марки матеріалу або із суміші різних марок із введенням у композицію пігментів, суперконцентратів барвників, модифікуючих і ковзаючих домішок, додаткових стабілізаторів або вторинної сировини.

Отримана після грануляції композиція надходить до завантажувального бункера екструдера та соекструдера для безпосереднього виготовлення профілю. Після завантаження сировини відбувається її розплавлення з одночасним продавлюванням за допомогою черв’яка крізь екструзійну головку. Кожен з екструдерів має декілька зон розігріву для поступового підвищення температура з метою запобігання деструкції та пригорання полімерного матеріалу.

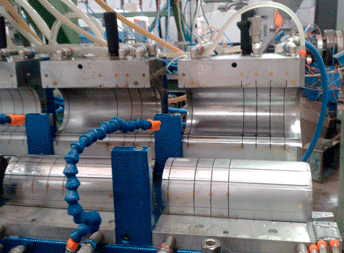

Після виходу екструдованого профілю з головки він потрапляє до вакуумного калібратора (рис. 2), де відбувається остаточне формування необхідної геометрії профілю з його частковим охолодженням та одночасним витягуванням тягнучим пристроєм.

Рисунок 2 – Загальний вигляд калібратора

Після вакуумного калібрування профіль потрапляє до охолоджувальної ванни для остаточного охолодження.

Розглянемо основні проблеми процесу та дефекти, що можуть при цьому виникати.

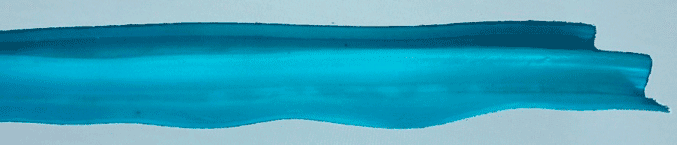

Перш за все, це виникнення хвилі

на крайці профілю (рис. 3).

Рисунок 3 – Дефект типу хвиля

на двошаровому П-подібному профілі з вільною крайкою

Зазначений дефект може виникати внаслідок недостатнього наповнення

профілю (нестачі матеріалу на торцях профілю для утворення повноцінного профільованого виробу). Це може призвести до утворення хвилі

на кромці профілю. До виникнення цього дефекту також може призвести недостатнє охолодження першого калібратора (або його частини). У цьому разі в багатьох випадках можна спостерігати зворотно-поступальні рухи крайки або іншої частини профілю на вході в перший калібратор. При цьому інші крайки і частини профілю виглядають не наповненими

. Подібний дефект також може виникати і через надлишок матеріалу, тоді потоншення хвилі

крайки відсутнє.

Можливі шляхи усунення цього дефекту:

- змістити калібратор у бік

хвилі

, тим самим збільшуючи зазор між іншими кромками профілю та калібрувальним пристроєм. Іноді необхідне одночасне незначневитягування

профілю; - наблизити калібратор до фільєри й перемістити його в протилежний від

хвилі

бік, зменшуючи зазор між крайкою профілю та калібратором. Метод протилежний наведеному вище; - спробувати

наповнити

профіль зменшенням швидкості екструзії або збільшенням продуктивності екструдера. Краще виконувати ці дії разом з одним з двох перших методів; - за недостатнього охолодження калібратора (або його частини). У цьому разі можна бачити (не завжди) зворотно-поступальні рухи крайки або іншої частини профілю на вході в перший калібратор. При цьому інші крайки і частини профілю виглядають

не наповненими

. У цьому випадку перевірити правильність підключення контурів подачі води. За потреби змінити схему підключення; - перевірити прохідність води крізь контури за допомогою візуального контролю зливу води або наявності гарячих ділянок калібратора (порівняно з іншими його частинами). За потреби прочистити забиті контури стисненим повітрям шляхом зливу води;

- перевірити температуру води в системі калібрувального столу. Оптимальним значенням температури води є діапазон 14–16 °С. У разі підвищення температури води понад 20 °С для усунення можливих спотворень геометрії профілю, в тому числі і

хвилі

, рекомендується знижувати швидкість екструдування; - у разі надлишку матеріалу ситуацію можна виправити за допомогою зменшення температури відповідних зон фільєри з метою зменшення виходу матеріалу з даної крайки профілю (хоча це не завжди ефективно);

- іноді, коли калібратор перебуває в невдалому відносно фільєри положенні, для усунення хвилі достатньо тільки змінити зазначене положення калібратора (при цьому напрямок переміщення калібратора може бути довільним). Цей метод можна застосовувати тоді, коли калібратор (у силу різних причин) знаходиться в

неприродному

, незвичайному для даного інструменту положенні. У цій ситуації, повернення калібратора в більш відповідне, звичне для нього положення може дозволити проблему з хвилею [13].

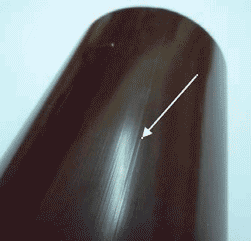

Розглянемо такі дефекти як утяжки, полоси, подряпини (рис. 4) та вм’ятини. Досить часто на поверхні готового профілю можна бачити (і відчути пальцем на дотик) місцевий провал поверхні у вигляді смуги в напрямку екструдування. У разі, якщо цей дефект починається в фільєрі (потрібно відсунути калібратор і оглянути джгут матеріалу, що виходить з фільєри) і не розгладжується при проходженні крізь формуючі пристрої, подібний дефект поверхні назвемо утяжкою

. Дуже часто утяжка утворюється над внутрішніми перегородками профілю.

Рисунок 4 – Дефекти типу полоси

(вказано стрілкою)

Якщо на джгуті матеріалу перед калібратором дефекту немає, значить смугу на поверхні (вм’ятину) залишає чужорідна частинка, що потрапила до калібратора. При цьому можна зазначити таке:

- смуга на поверхні має гладкі краї без гострих крайок. Швидше за все стороння частка потрапила в перший калібратор (передкалібратор, якщо він є). У цьому разі частинка проминає ще м’який чи не стверділий матеріал. Для усунення дефекту достатньо видалити сторонні частинки з калібраторів;

- смуга на поверхні має гострі крайки. Стороння частинка (тверда, можливо металева) може знаходитися в будь-якому місці калібратора або кондуктора ванни і дряпати гострими крайками поверхню профілю. У таких випадках йдеться про

подряпини

профілю. Для усунення дефекту також достатньо видалити сторонні частинки з калібраторів.

Перш ніж розкривати калібратори для усунення подряпин і вм’ятин, можна виконати ряд процедур, що в деяких випадках дозволяють усунути подібні дефекти з мінімізацією трудовитрат. Порядок дій виглядає так:

- визначити, у якому калібраторі утворюється подряпина (вм’ятина);

- обережно зняти вакуумний шланг з боку калібратора, який є причиною утворення подряпин поверхні профілю, і подати у вакуумний отвір стиснене повітря або воду під тиском (воду не рекомендується подавати для передкалібратора і дуже обережно для першого калібратора);

- якщо зазначені заходи не дають необхідного ефекту, необхідно перейти до розбирання калібраторів.

Особливу увагу потрібно приділити викривлення відрізків профілю по довжині (утворення так званої шаблі

).

Досить часто профілі мають кривизну по довжині. Такий дефект в умовах нашого виробництва іноді називається шабля

. Причиною його появи можна вважати нерівномірне охолодження профілю в калібраторах і ванні. Такий дефект здебільшого виникає через неспіввісність установки інструменту. Зазначені нижче методи усунення такого дефекту ефективні в більшості випадків:

- якщо інструмент містить у своєму складі ванну, то зрушуючи її хвостову частину в бік, протилежний загину профілю, дефект можна виправити (для деяких інструментів з цією ж метою повертається перший калібратор);

- для деяких інструментів хороший результат забезпечує зменшення ступеня охолодження профілю після калібраторів (злив води з ванн, вимикання обдування повітрям);

- у випадках викривлення підвіконь за відсутності ванн допомагає зміщення задньої частини блоку калібраторів;

- для коробчастих профілів і панелей хороший результат дає додаткове нагрівання (наприклад, за допомогою електронагрівника, встановленого в будь-якому місці між виходом з головки та тягнучим пристроєм) поверхні, протилежної загину профілю;

- іноді профіль можна виправити за допомогою коректування інтенсивності його охолодження в калібраторах і ванні (одну сторону посилено охолоджуємо, іншу

підігріваємо

). При використанні цього методу немає чіткої залежності, яку сторони гріти, а яку охолоджувати. На практиці зустрічалися випадки, коли один і той самий профіль у різний час спрямляли за допомогою нагрівання-охолодження протилежних сторін; - ще однією з причин утворення даного дефекту є вихід матеріалу з екструзійної головки з різною швидкістю. Усунення дефекту можливе збільшенням продуктивності екструдера з одночасним збільшенням швидкості тягнучого пристрою.

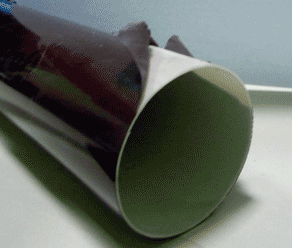

Окремо можна виділити дефекти, що стосуються соекструзійного формування полімерних виробів, оскільки соекструзією формуються багатошарові вироби. Перед соекструзією постають питання адгезійної взаємодії між шарами та достатньої адгезійної міцності. При прикладенні навантаження на композиційний матеріал з низькою адгезією між фазами руйнування буде проходити на межі поділу фаз (розшарування виробу, зміщення шарів) (рис. 5). За високої швидкості екструзії можуть створитися умови досягнення граничної адгезійної міцності та внаслідок високоеластичної турбулентності виникати дефекти поверхні виробів. Це явище прогнозується за досягненням теоретичної або експериментально визначеної критичної швидкості зсуву.

Рисунок 5 – Порушення адгезійної взаємодії шарів на межі поділу фаз

Порушення адгезії може виникати внаслідок:

- занадто високої різниці швидкості екструзії. Виправленням цього дефекту є регулювання швидкості екструзії (тобто продуктивності екструдерів);

- недостатня адгезійна взаємодія шарів, яка може виникати внаслідок неправильно підібраного температурного режиму або несумісності полімерів. Остання проблема вирішується введенням в міжшаровий простір додаткового шару матеріалу, що має гарну адгезію з обома полімерами (так званий

праймер

), або додаванням модифікатора адгезії в один з полімерів.

Якщо механізм нестабільності не до кінця визначений, часто знижують нестабільність процесу такі заходи:

- зменшення швидкості обертання черв’яка;

- зниження температури черв’яка;

- зменшення температури на виході з робочого циліндра;

- зменшення глибини каналу в зоні дозування;

- збільшення довжини зони стиснення;

- підвищення температури в перших зонах робочого циліндра (з боку завантаження сировини);

- збільшення тиску в головці [14, 15].

Прогнозування появи та шляхи усунення систематичних дефектів, таких як нерівномірність швидкостей та товщин екструдату, надмірна температура та час перебування розплаву в головці, які спричинюють деструкцію полімеру, можна здійснювати за допомогою комп’ютерного моделювання [16-18], що дає змогу істотно скоротити час, а також матеріальні та енергетичні ресурси на проведення натурних експериментів і конструктивних доопрацювань обладнання.

5. Висновки

Проведено аналіз процесів та обладнання екструзійного та соектрузійного формування профільних виробів з полімерних матеріалів, а також низки проблем, які виникають при цьому й засобів їх усунення.

Встановлено, що основні дефекти, які можуть виникати в виробництві полімерного профілю – це дефект типу хвиля

, утяжки, полоси, подряпини, викривлення профілю по довжині (шабля), порушення адгезійної взаємодії шарів та границі розподілу фаз.

Запропоновано найбільш доцільні у практичному використанні варіанти усунення дефектів: змінення швидкості обертання черв’яка, варіювання температури черв’яка, температури на виході з робочого циліндра, регулювання температури в перших зонах робочого циліндра, зменшення або підвищення тиску в головці.

У подальшому передбачається продовжити дослідження в цьому напрямі, звернувши основну увагу на підвищення якості й точності полімерних виробів.

Література

1. Мікульонок, І. О. Обладнання і процеси переробки термопластичних матеріалів з використанням вторинної сировини [Текст]: монографія / І. О. Мікульонок. – К. : ІВЦ Видавництво

, 2009. — 265 c.Політехніка

2. Басов, Н. И. Расчет и конструирование формующего инструмента для изготовления изделий из полимерных материалов [Текст] / Н. И. Басов. – М.: Химия, 1991. – 352 с.

3. Constantin, D. Linear-low-density polyethylene melt rheology: Extensibility and extrusion defects [Text] / D. Constantin – Polymer Engineering & Science. – 1984. – Vol. 24, Issue 4. – P. 268–274. doi: 10.1002/pen.760240407.

4. Noriega, M. E. Troubleshooting the Extrusion Process 2E: A Systematic Approach to Solving Plastic Extrusion Problems [Text] / M. E. Del Pilar Noriega, C. Rauwendaal. – Carl Hanser Verlag GmbH & Co, 2010. – 196 p.

5. Rauwendaal, C. Polymer Extrusion. 5 edition [Text] / C. Rauwendaal. – Carl Hanser Verlag GmbH & Co, 2014. – 934 p.

6. Anastasiadis, S. H. The work of adhesion of polymer/wall interfaces and its association with the onset of wall slip [Text] / S. H. Anastasiadis, S. G. Hatzikiriakos // Journal of Rheology. – 1998. – Vol. 42, Issue 4. – Р. 795–812. doi: 10.1122/1.550909.

7. Piau, J.-M. Effect of die entrance filtering on mitigation of upstream instability during extrusion of polymer melts [Text] / J.-M. Piau, S. Nigen, N. El Kissi. – Journal of Non-Newtonian Fluid Mechanics. – 2000. – Vol. 91, Issue 1. – P. 37–57. doi: 10.1016/ s0377-0257(99)00083-x.

8. Сокольський, О. Л. Вплив конструктивних і технологічних параметрів процесу формування термопластів на якість екструдованої продукції [Текст] / О. Л. Сокольський // Вісник НТУУ КПІ

. Серія Хімічна інженерія, екологія та ресурсозбереження

. – 2014. – № 1. – С. 40–44.

9. Yang, X. Extrudate swell behavior of polyethylene: capillary flow, wall slip, entry/exit effects and low-temperature anomalies [Text] / X. Yang, S-Q. Wang, C. Chai // Journal of Rheology. – 1998. – Vol. 42, Issue 5. – Р. 1075–1094. doi: 10.1122/1.550919.

10. Zhou, H. A Fast algorithm for detecting die extrusion defects in IC packages [Text] / H. Zhou, A. A. Kassim, S. Ranganath // Machine Vision and Applications. – 1998. – Vol. 11, Issue 1. – Р. 37–41. doi: 10.1007/s001380050088.

11. Denn, M. Extrusion instabilities and wall slip [Text] / M. Denn // Annual Reviews Of Fluid Mechanics. – 2001. – Vol. 33. – Р. 265–287.

12. Hatzikiriakos, S. G. Wall slip of molten polymers [Text] / S. G. Hatzikiriakos // Progress in Polymer Science. – 2012. – Vol. 37, Issue 4. – P. 624–643. doi: 10.1016/j.progpolymsci.2011.09.004.

13. Ким, В. С. Теория и практика экструзии полимеров [Текст] / В. С. Ким – М.: КолосС, 2005. – 568 с.

14. Крыжановский, В. К. Производство изделий из полимерных материалов [Текст] : учеб. пособие / В. К. Крыжановский, М. Л. Кербер, В. В. Бурлов, А. Д. Паниматченко. – СПб. : Профессия, 2004. – 464 с.

15. Tadmor, Z. Principles of Polymer Processing [Text] / Z. Tadmor, C. Gogos. – Wiley-Interscience, 2006. – 961 p.

16. Wang, Y.-T. Modelling and Control for a Thermal Вarrel in Plastic Molding Process [Text] / Y.-T. Wang // Tamkang Journal of Science and Engineering. – 2006. – Vol. 9, Issue 2. – P. 129–140.

17. Sakharov, A. S. Modeling of Polymer Melting Processes in Screw Extruder Channels [Text] / A. S. Sakharov, A. E. Kolosov, V. I. Sivetskii, A. L. Sokolskii – Chemical and Petroleum Engineering – 2013. – Vol. 49, Issue 5-6. – P. 357–363. doi: 10.1007/ s10556-013-9755-z.

18. Tran-Cong, T. Three-dimensional study of extrusion processes by boundary element method 2. Extrusion of a viscoelastic fluid [Text] / T. Tran-Cong, N. Phan-Thien // Rheologica Acta. – 1988. – Vol. 27, Issue 6. – P. 639–648. doi: 10.1007/bf01337460