Аннотация

А.Г. Мамедов, Р.М. Долинская, Е.И. Щербина, В.В. Русецкий Особенности переработки полиолефиновых термопластичных эластомеров методом экструзии. The purpose of the yielded research was studying the polyolefin thermoplastic elastomers (a copolymer of ethylene and octene) for processing by a method of extrusion. The processing layout is developed for production of pipes of small diameter by a method of extrusion. The direct-flow extrusion die is developed. Optimum technological parameters of manufacturing of pipes of small diameter are fulfilled. The influence of the polymer phase., the vulcanizing agents, fillers and plastificators on the compositions was investigated. The values of the technological parameters and the recepies of the compositions based on polymers with varions quantities of energy of cogesion were arrived at.

Введение

Полиолефины, представителями которых являются полиэтилен, полипропилен, полибутилен и их сополимеры, относятся к числу наиболее распространенных термопластов. Из них методом экструзии получают пленку, трубы, шланги, кабельные изделия, листовые материалы, профильные и другие изделия.

По сравнению с ПВХ полиолефины реже применяются для производства профилей, тем не менее, они имеют свои области применения, например, если требуются хорошие диэлектрические свойства или высокая пробивная электрическая прочность, контакт с пищевыми продуктами, повышенная морозостойкость, стойкость к химически агрессивным средам, озоностойкость [1].

Основная часть

Целью проводимой работы является изучение особенностей переработки полиолефиновых термопластичных эластомеров методом экструзии. В процессе работы нами была исследована серия полиолефиновых термоэластопластов (ТЭП) (сополимер этилена и октена), изучение физико-механических показателей которых (табл. 1) показало, что у этих полимеров высокая прочность, эластичность, износостойкость, прозрачность, стойкость к атмосферным и погодным явлениям, усталостная выносливость при многократных растяжениях.

Таблица 1

Физико-механические показатели ТЭП

| Физико-механические показатели | ТЭП с твердостью 77 ед. Шор А | ТЭП с твердостью 88 ед. Шор А | ТЭП с твердостью 95 ед. Шор А |

| Плотность, кг/см3 | 875 | 902 | 902 |

| Условная прочность при растяжении, МПа | 12,6 | 25,6 | 25,8 |

| Относительное удлинение при разрыве, % | 1090 | 660 | 810 |

| Озоностойкость при температуре 40 °С, растяжение на 20% в течении 72 ч | Выдержала | Выдержала | Выдержала |

| Усталостная выносливость при многократном растяжении на 150%, тыс. циклов | 500,0 | 375,0 | 350,0 |

| Температура плавления, °С | 67 | 98 | 100 |

| ПТР, г/10 мин (190 °С, 216 кг) | 3,0 | 3,0 | 1,0 |

| Вязкость по Муни при 120 °С | 11 | 10 | 18 |

Как видно из табл. 1 полиолефиновый ТЭП обладает низкой плотностью, что позволяет уменьшить вес изделия за счет уменьшения толщины стенки. Условная прочность при растяжении высокая, поэтому можно предположить, что долговечность изделий будет значительной. Материал озоностойкий. Высокий показатель усталостной выносливости при многократных растяжениях позволяет обеспечить долговечность материала. Нами для исследования использовался полиолефиновый ТЭП для изготовления трубчатых изделий диаметром от 2 до 10 мм.

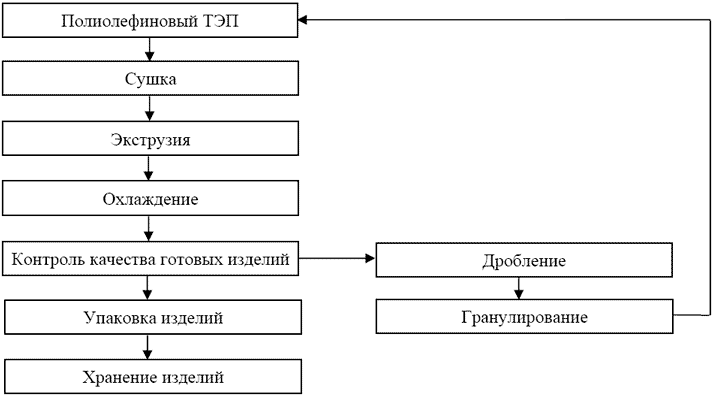

На рисунке показана разработанная нами схема технологической линии для производства труб малого диаметра методом экструзии.

Рисунок – Схема технологического процесса

Полиолефиновый ТЭП (сополимер этилена и октена) перерабатывался на стандартном экструзионном оборудовании без каких-либо существенных изменений в конструкции агрегатов, комплектующих линию. Изготовление трубок производили на агрегатах, состоящих из червячной машины, охлаждающей ванны и тянущего устройства.

Для переработки полиолефиновых ТЭПов использовали одношнековые экструдеры с длиной шнека 20–30D. Для переработки можно использовать трехзонный шнек с короткой зоной сжатия и степенью сжатия 2,5–3,5.

Нами разработана и изготовлена прямоточная экструзионная головка, где дорнодержатель выполнен в виде крестовины с обтекаемыми спицами [2].

Материал перед подачей в экструдер сушили в течение 2–3 ч. Температура сушки гранулята составляла 50–65 °С.

Трубку охлаждали в погружной ванне с циркулирующей холодной водой, в результате чего обеспечивалась высокая интенсивность теплоотдачи от трубки к охлаждающей среде.

Качество трубок зависит от выбранных условий процесса и соблюдения технологического режима. Чтобы прочность трубок была одинаковой в продольном и поперечном направлениях, степень вытяжки (растягивания трубной заготовки в продольном направлении) должна быть в пределах 10–15%.

Нами отработаны технологические параметры, используемые при наладке процесса экструзии труб, в частности температурные режимы приведены в табл. 2.

Таблица 2

Температурные режимы, используемые при наладке процесса экструзии труб

| Полиолефиновый ТЭП | Температура цилиндра по зонам, °С | Температура головки, °С | ||

| 1 | 2 | 3 | ||

| ТЭП с твердостью 77 ед. Шор А | 85 | 90 | 92 | 95 |

| ТЭП с твердостью 88 ед. Шор А | 110 | 115 | 120 | 125 |

| ТЭП с твердостью 95 ед. Шор А | 125 | 135 | 140 | 145 |

На поверхности полученных трубок не наблюдалось трещин, пузырей, включений. Трубка была прозрачной. Разнотолщинности нами не обнаружены. При испытании трубок диаметром 6*8 мм на разрушающее гидравлическое давление были получены следующие значения условной прочности, МПа:

- для ТЭП с твердостью 77 ед. Шор А – 0,5;

- для ТЭП с твердостью 88 ед. Шор А – 1,5;

- для ТЭП с твердостью 95 ед. Шор А – 1,7.

Полученные трубки испытаны в опытных условиях, их применяли для подачи воды, воздуха и других веществ, в качестве гидроуровней и т. д. Полиолефиновый ТЭП прошел токсиколого-гигиеническую экспертизу, согласно которой можно применять эти марки для изготовления изделий, контактирующих с питьевой водой и пищевыми продуктами.

Заключение

Таким образом отработаны технологические параметры, используемые при наладке процесса экструзии труб. Полученные нами экспериментальные образцы трубок соответствовали требованиям, предъявляемым к трубкам, в частности:

- Высокая прочность и долговечность, гибкость, износо- и изгибостойкость;

- Стабильность геометрических размеров;

- Стойкость к действию перекачиваемых продуктов;

- Стойкость к действию атмосферных факторов.

Применение ТЭП для изготовления семятукопроводов имеет ряд преимуществ по сравнению с резинами:

- Рецептура смесей на основе ТЭП очень проста и не требует введения структурирующих агентов, замедлителей подвулканизации.

- Отходы производства можно неоднократно перерабатывать.

- Использование ТЭП позволяет изготавливать семятукопроводы с меньшими трудовыми и энергетическими затратами.

- Технико-экономические расчеты указывают на целесообразность изготовления семятукопроводов из ТЭП на экструзионной линии с гофрированием, что позволяет оптимизировать затраты и сделать семятукопровод более конкурентоспособным.

Литература

1. Володин, В.П. Экструзия профильных изделий из термопластов / В.П. Володин. – СПб.: Профессия, 2005. – 480 с.

2. Микаэли, В. Экструзионные головки для пластмасс и резины: конструкции и технические расчеты / В. Микаэли; под ред. В.П. Володина. – СПб.: Профессия, 2007. – 472 с.