В настоящее время производство изделий из пластмасс имеет тенденцию к постоянному росту и, по приблизительной оценке, составляет до 200–270 млн тонн с темпом прироста до 7 % ежегодно.

Наряду с совершенствованием технологии синтеза и переработки пластмасс все большее внимание уделяется разработке процессов и методов утилизации или обезвреживания пластмассовых отходов. При этом можно выделить следующие основные направления [1]:

Одним из важных методов утилизации является термолиз полимерного сырья.

Термолиз — термическое разложение (деструкция) отходов. В результате переработки органической части ТБО, а также любых промышленных органических отходов, как твердых, так и жидких (отработанные масла, трансформаторные жидкости и пр.) будут получены полезные парогазовые, жидкие и твердые углеродосодержащие продукты: высококалорийный синтезированный газ, кокс с содержанием углерода около 70 %, жидкая фракция или пиролизное масло.

Переработка бытовых отходов полимерного сырья приобретает все большую актуальность. На сегодняшний день пластмассы занимают место во многих сферах жизни человека и которым на данный момент нет альтернативы. Учитывая, что каждая средняя семья ежегодно отправляет на свалку примерно 300 кг. бытового мусора. Из этого бутылки, этикетки на них, пробки и прочие упаковочные изделия в твердом бытовом мусоре составляют до 50 кг. на человека в год [2].

Сжигая или закатывая

в землю эти отходы, мы наносил огромный вред экологии, но и теряем ценные продукты переработки полимерного сырья.

Поэтому переработка пластиковых отходов особенно таких как ПЭТ–бутылки, ПЭ–пробки, полипропиленовых этикеток является очень важным вопросом и требует

большего рассмотрения применения процессов термического разложения как более экологического и рационального методов использования и утилизации

бытовых отходов пластических масс.

Целью исследования является изучение влияния условий процесса термолиза на бытовые отходы из полимерного сырья, получения продукта, для его рациональное использование.

Основные задачи исследования:

Существует множество различных типов отходов пластмасс, для простоты их делят на четыре категории по методам обработки:

• односортовые пластмассы в виде отходов и лома, которые можно добавлять в процесс, с помощью которого они первоначально получены;

• односортовые загрязненные пластмассы, которые должны пройти дополнительную обработку и не могут быть непосредственно введены в процесс их производства;

• смешанные отходы пластмасс с известным составом, в основном не содержащие посторонних примесей;

• разнообразные сорта пластмасс, содержащиеся в твердых городских отходах, загрязненные посторонними примесями.

По виду пластки можно разделить на:

виниловыхгрампластинок, профилей для изготовления окон и дверей [3].

Во Фрации был зарегистрирован патент Термолиз органических отходов в печи с шариками

автор Пулло Жерар.

Изобретение относится к обработке органических отходов промышленного, сельскохозяйственного и бытового происхождения. Оно касается их обработки путем термолиза, осуществляемого, в частности, в установке, оборудованной стационарной или вращающейся печью.

Патент основан на способе термической обработки органических отходов включает нагревание их в стационарной или вращающейся печи–печи для термолиза при использовании в качестве средства нагрева предварительно нагретых гранул. Термическую обработку осуществляют в атмосфере без содержания кислорода, а в качестве указанных гранул используют подаваемые в печь одновременно с отходами и смешиваемые с ними стальные шарики, причем стальные шарики вводят в печь с температурой 600–1100 °С, а выводят с температурой 500–850 °С. Охарактеризованы варианты установки для осуществления указанного способа. Технический результат: упрощение способа термической обработки органических отходов, обеспечение безопасности обработки, обеспечение возможности использовать установку на месте образования отходов [5].

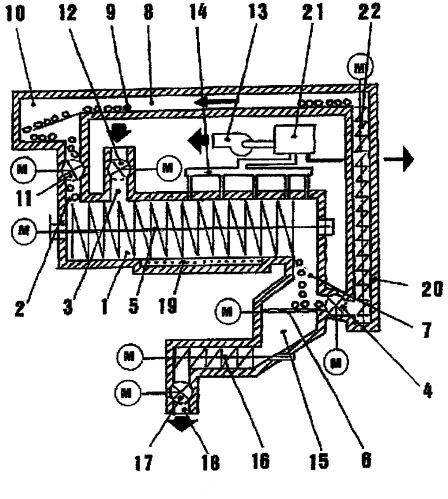

Общая конструкция группы термолиза согласно изобретению схематически представлена на рисунке 1:

Рисунок 1 — Общая конструкция группы термолиза

1 — печь для термолиза; 2 — впускной трубопровод для нагретых до высокой температуры шариков; 3 — впускной трубопровод для подлежащих термолизу отходов; 4 — барабан или шлюз для выпуска шариков, отдавших свою тепловую энергию; 5 — шнековый транспортер; 6 — грохот для отделения шариков от остатков термолиза; 7 — трубопровод для выпуска смеси из шариков и остатков после термолиза; 8 — трубопровод для рециркуляции стальных шариков; 9 — стальные шарики; 10 — печь для нагрева стальных шариков; 11 — барабан или шлюз для загрузки стальных шариков; 12 — барабан или шлюз для загрузки обрабатываемого материала; 13 — вытяжной вентилятор или вакуумный насос для отсоса газов, образующихся при термолизе, и для поддержания незначительно сниженного давления в печи; 14 — коллектор (образовавшийся при термолизе газ для энергетической утилизации; пары для конденсации и извлечения не конденсируемых компонентов, подлежащих сжиганию); 15 — бункер для сбора остатков после термолиза; 16 — шнек для транспортировки остатков после термолиза; 17 — барабан или шлюз для удаления остатков после термолиза; 18 — трубопровод для удаления остатков после термолиза; 19 — устройство для дополнительного нагрева для компенсации тепловых потерь печи или для обеспечения энергией на пусковых фазах; 20 — изоляция всего комплекса, состоящего из печи, трубопроводов, бункеров и пр.; 21 — блок конденсации с пониженным давлением, улавливания конденсируемых продуктов термолиза; 22 — подъемник для нагревательной массы (шнек, ленточный транспортер и пр.); М — двигатели.

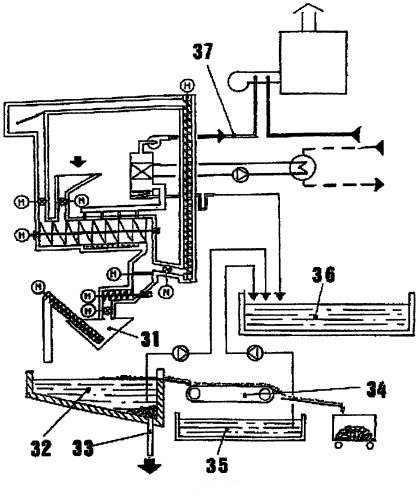

На рисунке 2 представлен специальный агрегат для термолиза, дополняющие приведенные на общей рисунке 1 элементы.

Рисунок 2 — Специальный агрегат для термолиза

31 — бункер для хранения остатков после термолиза; 32 — ванна для промывки остатков после термолиза; 33 — трубопровод для удаления твердых остатков; 34 — ленточный конвейер для отекания воды с кокса; 35 — ванна для хранения и отбора воды, стекшей с кокса; 36 — ванна для хранения всех жидких стоков, конденсатов, стекшей с кокса воды, загрязненной воды из ванны для промывки и отделения остатков после термолиза; 37 — направление подачи газов после термолиза на утилизацию.

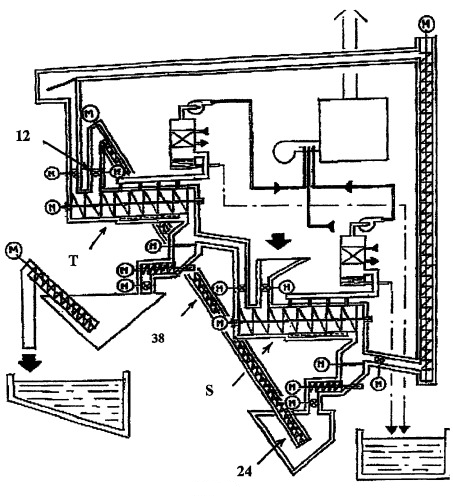

На рисунке 3 представлена схема установки, загружаемой отходами с разной, более или менее значительной влажностью и состоящей из расположенных последовательно сушильной печи и агрегата для термолиза. Здесь показаны элементы, отмеченные ссылками на предыдущих фигурах и расположенные вокруг.

Рисунок 3 — Схема установки для отходов с влажностью

S — печи для сушки; Т — печи для термолиза; 24 — буферного бункера для хранения сухих отходов; 38 — подъемника, расположенного между бункером 24 — и впускным трубопроводом; 3 — печи для термолиза.

В настоящие время разработана установка FORTAN по переработке вторичного сырья позволяющая получать высококачественное печное топливо из б/у автопокрышек, отходов РТИ (резино-технических изделий), бытового мусора, древесных отходов, соломы, отходов нефтепереработки, строительного мусора.

На рисунке 4 представлена схема установки FORTAN.

Рисунок 4 — Схема установки FORTAN для переработки вторичного сырья

Анимация: 6 кадров; 5 циклов повторения; 95 Кбайт размер анимации

1 — Батарея ретортных печей; 2 — Реторта из нержавеющей стали; 3 — Сильфон; 4 — Магистраль парогаза пиролиза; 5 — Конденсаторы–холодильники; 6 — Сборник–сепаратор; 7 — Газожидкостные сепараторы; 8 — Топка; 9 — Горелка; 10 — Инжектор; 11 — Воздуходувка; 12 — Дымовая труба; 13 — Реторта на загрузке–выгрузке; 14 — Крышка реторты; ПГС — парогазовая смесь; ГЖС — газожидкостная смесь; ГП — газ пиролиза; МП — масло пиролиза; В — воздух; ОГ — отбор газа; ОМ — отбор масла; РО — загрузка отходов (сырья); ПК — выгрузка полукокса.

Описание технологического процесса переработки резино–технических изделий на установках FORTAN.

Переработка резино — технических изделий осуществляется с целью их утилизации и получения ценных продуктов–жидкого топлива, горючего газа, углеродистого остатка (полукокса), металла.

Сырье (отходы резино–технических изделий) загружается в сосуд из жаростойкого материала (реторту). Реторта помещается в печь. Сырье нагревается посредством теплопередачи через стенки реторты и подвергается термическому разложению (пиролизу) с образованием парогазовой смеси и углеродистого остатка–полукокса. Парогазовая смесь выводится из реторты по трубопроводу, охлаждается, пары конденсируются и полученная жидкость отделяется от неконденсирующихся газов. Жидкость накапливается в сборнике жидкого продукта, газ частично или полностью используется для поддержания процесса (сжигается в печи). По окончании процесса пиролиза реторту с полукоксом извлекают из печи и устанавливают в печь реторту с сырьем.

Состав установки FORTAN: ретортная печь, реторты, конденсатор–холодильник, сборник–сепаратор жидких продуктов, газожидкостный сепаратор.

Ретортная печь–вертикальная, шахта печи футерована огнеупорным бетоном и высокотемпературной теплоизоляцией на основе керамического волокна. В нижней части шахты печи установлены колосники для сжигания твердого топлива и горелочное устройство для сжигания горючих газов. Интенсификация горения и перемешивания топочных газов достигается воздушным наддувом.

В в шахту печи через открытый верх шахты помещается реторта с сырьем. Реторта–цилиндрический сосуд из жаростойкой стали, с крышкой. Специальный затвор по периметру сопрягаемых поверхностей реторты и печи обеспечивает герметизацию внутреннего пространства печи.

Конденсатор–холодильник предназначен для охлаждения и конденсации паров жидких продуктов пиролиза. Парогазовая смесь поступает из реторты в конденсатор–холодильник по трубопроводу через быстроразъемное соединение и сильфонный компенсатор деформаций. Конденсат и неконденсирующиеся газы отводятся по трубопроводу в сборник–сепаратор.

Сборник–сепаратор — цилиндрическая емкость, предназначенная для сбора жидких продуктов пиролиза и частичного улавливания брызг жидких продуктов из газового потока.Окончательная очистка газа от капель жидкости осуществляется в газожидкостном сепараторе. Горючий газ поступает в горелочное устройство печи и/или другим потребителям. Реторта загружается сырьем вне печи в горизонтальном или вертикальном положении. После загрузки реторта закрывается крышкой. Загруженная реторта устанавливается в печь и при помощи быстроразъемного соединения подключается к трубопроводу холодильника–конденсатора.

Реторта может устанавливаться как в горячую печь так и в холодную (при запуске). Для розжига печи твердое топливо (дрова, уголь, полукокс) загружается на колосники через дверь печи и поджигается. Интенсификация горения обеспечивается наддувом воздуха под колосники, интенсификация перемешивания газов в печи и регулирование температуры в печи обеспечивается наддувом воздуха через воздушное сопло горелочного устройства. Газ пиролиза поступает в горелочное устройство и воспламеняется. По мере увеличения потока газа наддув воздуха под колосники (для горения твердого топлива) уменьшают.

Окончание процесса пиролиза определяется по уменьшению потока газа. Для получения высококачественного полукокса процесс ведут до прекращения

выделения газа (прокалка

). По окончании процесса примерно на 30 мин. прекращают наддув и подачу газа с целью несколько снизить

температуру реторты и футеровки печи перед извлечением реторты.

После снижения температуры реторта отключается (быстроразъемным соединением) от трубопровода холодильника-конденсатора и извлекается из печи, в печь устанавливается загруженная реторта. Извлеченная горячая реторта остывает на воздухе. После остывания открывается крышка реторты и производится выгрузка полукокса опрокидыванием. Наддув позволяет эффективно сжигать низкосортные топлива и минимизировать время разогрева печи.

Остывание полукокса в закрытых ретортах на воздухе позволяет отказаться от тушения полукокса водой и снизить экологическую нагрузку. Разгрузка опрокидыванием позволяет отказаться от трудоемкой, медленной и опасной для здоровья ручной разгрузки. Трубопроводы парогаза и холодильник–конденсатор выполнены доступными для очистки от возможных отложений.

За критерий оптимальности ведения процесса принят максимальный выход жидкой фракции и выход газа.

Оптимальная температурная область ведения технологического процесса 350–400 °С, при этом были получены следующие продукты:

• жидкая фракция 41 %;

• пиролизные газы до 12 %;

• высокоуглеродистый твердый остаток до 40 %;

• металлолом 8 %.

В зависимости от вида используемого сырья возможны колебания в объемах получаемых продуктов [4].

Переработка отходов бытового пластика представляет собой актуальную задачу. Применение термических методов переработки имеет большой потенциал с точки зрения эффективного использования и утилизации бытовых отходов пластических масс. В дальнейшем необходимо экспериментально исследовать возможность оптимального термического разложения бытовых отходов пластмасс с максимальным выходом ценных химических продуктов.

При написании данного реферата магистерская работа еще не завершена. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.