Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Види і категорії полімерних відходів

- 4. Огляд досліджень та розробок

- 4.1 Огляд міжнародних джерел

- 4.2 Огляд національних джерел

- Висновки

- Перелік посилань

Вступ

В даний час виробництво виробів з пластмас має тенденцію до постійного зростання і, за приблизною оцінкою, становить до 200–270 млн. Тонн з темпом приросту до 7 % щорічно.

Поряд з вдосконаленням технології синтезу і переробки пластмас все більша увага приділяється розробці процесів і методів утилізації або знешкодження пластмасових відходів. При цьому можна виділити наступні основні напрямки[1]:

- повторна переробка відходів або використання їх в різних комбінаціях;

- термічний розклад з отриманням цільових продуктів;

- термічне знешкодження з регенерацією виділяється теплоти.

Одним з важливих методів утилізації є термоліз полімерної сировини.

Термоліз — термічний розклад (деструкція) відходів. В результаті переробки органічної частини ТПВ, а також будь;–&яких промислових органічних відходів, як твердих, так і рідких (відпрацьовані мастила, трансформаторні рідини та ін.) Будуть отримані корисні парогазові, рідкі та тверді вуглецевомісткіх продукти: висококалорійний синтезований газ, кокс з вмістом вуглецю близько 70 %, рідка фракція або піролізного масло.

1. Актуальність теми

Переробка побутових відходів вторинної полімерної сировини набуває все більшої актуальності. На сьогоднішній день пластмаси займають місце у багатьох сферах життя людини і яким на даний момент немає альтернативи. З огляду на, що кожна середня сім'я щорічно відправляє на звалище приблизно 300 кг. побутового сміття. З цього пляшки, етикетки на них, пробки та інші пакувальні вироби в твердому побутовому смітті складають до 50 кг. на людину в рік [2].

Спалюючи або закочуючи

в землю ці відходи,

ми наносив величезної шкоди екології,

але і втрачаємо цінні продукти переробки вторинної

полімерної сировини. Тому переробка пластикових відходів

особливо таких як ПЕТ–пляшки, ПЕ–пробки, поліпропіленових

етикеток є дуже важливим питанням і вимагає більшого

розгляду застосування процесів термічного розкладання

як більш екологічного та раціонального методів використання

і утилізації побутових відходів пластичних мас.

2. Мета і задачі дослідження та заплановані результати

Метою дослідження є вивчення впливу умов процесу термолізу на побутові відходи з полімерної сировини, отримання продукту, для його раціональне використання.

Основні завдання дослідження:

- досліджувати процеси термічного розкладання пластичних мас і розробити ефективні і екологічно чисті термолізного методи впливу на пластик з твердих побутових відходів, з подальшим уловлюванням і поділом продуктів термолізу;

- провести дослідження і визначити можливість подальшого використання продуктів термолізу, наприклад, як основи виробництва рідкого палива, створення нових композиційних матеріалів на основі твердих продуктів термічного розкладання пластику;

- Розробити математичну модель процесу термолізу полімерних побутових відходів.

3. Види і категорії полімерних відходів

Існує безліч різних типів відходів пластмас,

для простоти їх ділять на чотири категорії за методами

обробки:

• односортні пластмаси у вигляді відходів і брухту, які можна додавати в процес, за допомогою якого вони спочатку отримані;

• односортні забруднені пластмаси, які повинні пройти додаткову обробку і не можуть бути безпосередньо введені в процес їх виробництва;

• змішані відходи пластмас з відомим складом, в основному не містять сторонніх домішок;

• різноманітні сорти пластмас, що містяться в твердих міських відходах, забруднені сторонніми домішками.

По виду пластіки можна розділити на:

- Поліетілентерефталати — одними з найбільш вживаних для пакувальних цілей є матеріали на основі поліетилентерефталату (ПЕТФ, PET). Цей полімер використовують, зокрема, для виробництва пляшок і бутлів для води, прохолодних напоїв, технічних рідин і т.д .;

- Поліетилен і поліпропілен (ПЕ, ПП) — ці полімери використовують при виробництві пакетів, етикеток, пробок для пляшок і т.д. На сьогоднішній день в поліетилен, поліпропілен і багатошарові плівки фасується близько 80% всіх товарів;

- Полівінілхлорид (ПВХ) — Застосовується для електроізоляції проводів і кабелів, виробництва листів, труб (переважно хлорований полівінілхлорид), плівок, плівок для натяжних стель, штучних шкір, поливинилхлоридного волокна, пенополівінілхлорід, лінолеуму, брудозахисних килимків, взуттєвих пластикатів, меблевої кромки і т. д. Також застосовується для виробництва вінілових грамплатівок, профілів для виготовлення вікон і дверей [3].

4. Огляд досліджень та розробок

4.1 Огляд міжнародних джерел

У Фрації був зареєстрований патент Термоліз органічних відходів в печі з кульками автор Пулл Жєрар.

Винахід відноситься до обробки органічних відходів промислового, сільськогосподарського та побутового походження. Воно стосується їх обробки шляхом термолізу, здійснюваного, зокрема, в установці, обладнаній стаціонарної або обертається піччю.

Патент заснований на способі термічної обробки органічних відходів включає нагрівання їх в стаціонарній або обертової печі–печі для термолізу при використанні в якості засобу нагріву попередньо нагрітих гранул. Термічну обробку здійснюють в атмосфері без вмісту кисню, а в якості зазначених гранул використовують подаються в піч одночасно з відходами і змішуються з ними сталеві кульки, причому сталеві кульки вводять в піч з температурою 600–1100 °С, а виводять з температурою 500–850 °С. охарактеризовані варіанти установки для здійснення зазначеного способу. Технічний результат: спрощення способу термічної обробки органічних відходів, забезпечення безпеки обробки, забезпечення можливості використовувати установку на місці утворення відходів [5].

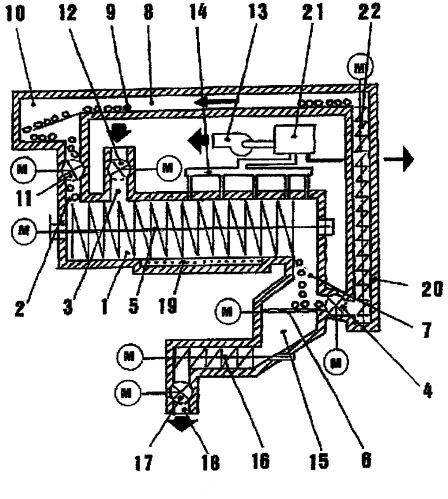

Загальна конструкція групи термоліза відповідно до винаходу схематично представлена на рисунку 1:

Рисунок 1 — Загальна конструкція групи термоліза

1 — піч для термолізу; 2 — впускний трубопровід для нагрітих до високої температури кульок; 3 — впускний трубопровід для підлягають термолізом відходів; 4 — барабан або шлюз для випуску кульок, які віддали своє теплову енергію; 5 — шнековий транспортер; 6 — гуркіт для відділення кульок від залишків термоліза; 7 — трубопровід для випуску суміші з кульок і залишків після термоліза; 8 — трубопровід для рециркуляції сталевих кульок; 9 — сталеві кульки; 10 — піч для нагрівання сталевих кульок; 11 — барабан або шлюз для завантаження сталевих кульок; 12 — барабан або шлюз для завантаження оброблюваного матеріалу; 13 — витяжний вентилятор або вакуумний насос для відсмоктування газів, що утворюються при термолізе, і для підтримки незначно зниженого тиску в печі; 14 — колектор (утворився при термолізе газ для енергетичної утилізації; пари для конденсації і витягу не конденсованих компонентів, що підлягають спалюванню); 15 — бункер для збору залишків після термоліза; 16 — шнек для транспортування залишків після термоліза; 17 — барабан або шлюз для видалення залишків після термолиза; 18 — трубопровід для видалення залишків після термоліза; 19 — пристрій для додаткового нагріву для компенсації теплових втрат печі або для забезпечення енергією на пускових фазах; 20 — ізоляція всього комплексу, що складається з печі, трубопроводів, бункерів та ін .; 21 — блок конденсації зі зниженим тиском, уловлювання конденсованих продуктів термолізу; 22 — підйомник для нагрівальної маси (шнек, стрічковий транспортер і ін.); М — двигуни.

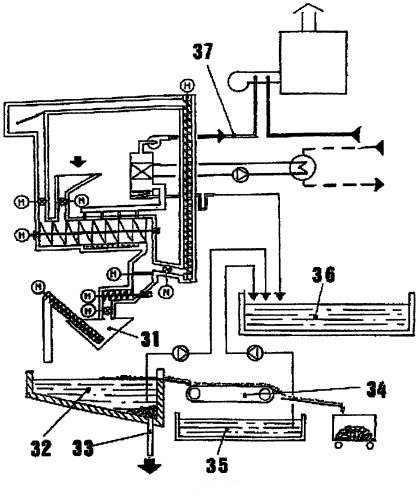

На рисунку 2 представлений спеціальний агрегат для термолізу, що доповнюють наведені на загальній малюнку 1 матеріалів.

Рисунок 2 — Спеціальний агрегат для термолізу

31 — бункер для зберігання залишків після термолиза; 32 — ванна для промивання залишків після термоліза; 33 — трубопровід для видалення твердих залишків; 34 — стрічковий конвеєр для стікання води з коксу; 35 — ванна для зберігання і відбору води, що стекла з коксу; 36 — ванна для зберігання всіх рідких стоків, конденсатів, що стекла з коксу води, забрудненої води з ванни для промивання та відділення залишків після термоліза; 37 — напрямок подачі газів після термоліза на утилізацію.

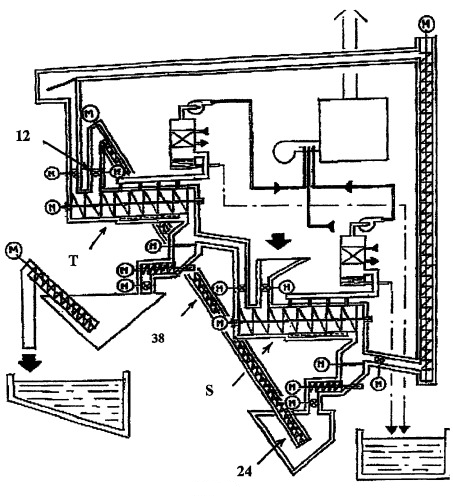

На рисунке 3 представлена схема установки, що завантажується відходами з різною, більш-менш значною вологістю і складається з розташованих послідовно сушильної печі та агрегати для термолізу. Тут показані елементи, відмічені посиланнями на попередніх фігурах і розташовані навколо.

Рисунок 3 — Схема установки для відходів з вологістю

S — печі для сушки; Т — печі для термолізу; 24 — буферного бункера для зберігання сухих відходів; 38 — підйомника, розташованого між бункером 24 — та впускним трубопроводом; 3 — печі для термолізу.

4.2 Огляд національних джерел

У теперішній час розроблена установка FORTAN по переробці вторинної сировини дозволяє отримувати високоякісне пічне паливо з б/у автопокришок, відходів ГТВ (гумотехнічних виробів), побутового сміття, залишків деревини, соломи, відходів нафтопереробки, будівельного сміття.

На рисунку 4 представлена схема установки FORTAN.

Рисунок 4 — Схема установки FORTAN для переробки вторинної сировини

Анимация: 6 кадров; 5 циклов повторения; 95 Кбайт размер анимации

1 — Батарея ретортних печей; 2 — Реторта з нержавіючої сталі; 3 — Сильфон; 4 — Магістраль парогаза піролізу; 5 — Конденсатори–холодильники; 6 — Збірник–сепаратор; 7 — Газорідинні сепаратори; 8 — Топка; 9 — Пальник; 10 — Інжектор; 11 — Повітря нагнітач; 12 — Димова труба; 13 — Реторта на завантаженні–вивантаженні; 14 — Кришка реторти; ПГС — парогазова суміш; ГЖС — газорідинна суміш; ДП — газ піролізу; МП — масло піролізу; В — повітря; ОГ — відбір газу; ОМ — відбір масла; РВ — завантаження відходів (сировини); ПК — вивантаження напівкоксу.

Опис технологічного процесу переробки резино–технічних виробів на установках FORTAN.

Переробка резино–технічних виробів здійснюється з метою їх утилізації та отримання цінних продуктів–рідкого палива, горючого газу, вуглецевого залишку (напівкоксу), металу.

Сировина (відходи резино–технічних виробів) завантажується в посудину з жаростійкого матеріалу (реторту). Реторта поміщається в піч. Сировина нагрівається за допомогою теплопередачі через стінки реторти і піддається термічному розкладанню (піролізу) з утворенням парогазової суміші і вуглецевого залишку–полукокса. Парогазова суміш виводиться з реторти по трубопроводу, охолоджується, пари конденсуються і отримана рідина відокремлюється від неконденсуючий газів. Рідина накопичується в збірнику рідкого продукту, газ частково або повністю використовується для підтримки процесу (спалюється в печі). Після закінчення процесу піролізу реторту з напівкоксом витягують з печі і встановлюють в піч реторту з сировиною.

Склад установки FORTAN: ретортне піч, реторти, конденсатор–холодильник, збірник–сепаратор рідких продуктів, газорідинний сепаратор.

Ретортне піч–вертикальна, шахта печі футерована вогнетривким бетоном і високотемпературної теплоізоляцією на основі керамічного волокна. У нижній частині шахти печі встановлені колосники для спалювання твердого палива і пальниковий пристрій для спалювання горючих газів. Інтенсифікація горіння і перемішування топкових газів досягається повітряним наддувом.

У в шахту печі через відкритий верх шахти поміщається реторта з сировиною. Реторта-циліндричний посудину з жаростійкої стали, з кришкою. Спеціальний затвор по периметру сполучених поверхонь реторти і печі забезпечує герметизацію внутрішнього простору печі.

Конденсатор–холодильник призначений для охолодження і конденсації пари рідких продуктів піролізу. Парогазова суміш надходить з реторти в конденсатор–холодильник по трубопроводу через швидкороз'ємне з'єднання і сільфонний компенсатор деформацій. Конденсат і неконденсірующаяся гази відводяться по трубопроводу в збірник–сепаратор.

Збірник–сепаратор–циліндрична ємність, призначена для збору рідких продуктів піролізу та часткового уловлювання бризок рідких продуктів з газового потіка. Кінцеве очищення газу від крапель рідини здійснюється в газорідинному сепараторі. Горючий газ надходить в пальниковий пристрій печі і/або іншим споживачам. Реторта завантажується сировиною поза печі в горизонтальному або вертикальному положенні. Після завантаження реторта закривається кришкою. Завантажена реторта встановлюється в піч і за допомогою швидкороз'ємного з'єднання підключається до трубопроводу холодильника–конденсатора.

Реторта може встановлюватися як в гарячу піч так і в холодну (при запуску). Для розпалювання печі тверде паливо (дрова, вугілля, напівкокс) завантажується на колосники через двері печі і підпалюється. Інтенсифікація горіння забезпечується наддувом повітря під колосники, інтенсифікація перемішування газів в печі і регулювання температури в печі забезпечується наддувом повітря через повітряний сопло горілчаного пристрою. Газ піролізу надходить в пальниковий пристрій і запалюється. У міру збільшення потоку газу наддув повітря під колосники (для горіння твердого палива) зменшують.

Закінчення процесу піролізу визначається по зменшенню потоку газу. Для отримання високоякісного напівкоксу процес ведуть до припинення виділення газу (прогартовує). Після закінчення процесу приблизно на 30 хв. припиняють наддув і подачу газу з метою трохи знизити температуру реторти і футерування печі перед витяганням реторти.

Після зниження температури реторта відключається (які швидко з'єднанням) від трубопроводу холодильника–конденсатора і витягується з печі, в піч встановлюється завантажена реторта. Витягнута гаряча реторта остигає на повітрі. Після охолодження відкривається кришка реторти і проводиться вивантаження напівкоксу перекиданням. Наддув дозволяє ефективно спалювати низькосортне палива і мінімізувати час розігріву печі.

Охолодження напівкоксу в закритих ретортах на повітрі дозволяє відмовитися від гасіння напівкоксу водою і знизити екологічне навантаження. Розвантаження перекиданням дозволяє відмовитися від трудомісткої, повільної і небезпечної для здоров'я ручного розвантаження. Трубопроводи парогазу і холодильник–конденсатор виконані доступними для очищення від можливих відкладень.

За критерій оптимальності

ведення процесу прийнятий максимальний

вихід рідкої фракції і вихід газу.

Оптимальна температурна область ведення

технологічного процесу 350–400 °С, при цьому

були отримані наступні продукти:

• рідка фракція 41 %;

• піролізні гази до 12 %;

• високовуглецевий твердий залишок до 40 %;

• металобрухт 8 %.

Залежно від виду використовуваного сировини можливі коливання в обсягах одержуваних продуктів [4].

Висновки

Переробка відходів побутового пластику є актуальне завдання. Застосування таких методів переробки має великий потенціал з точки зору ефективного використання та утилізації побутових відходів пластичних мас. Надалі необхідно експериментально дослідити можливість оптимального термічного розкладання побутових відходів пластмас з максимальним виходом цінних хімічних продуктів.

При написанні даного реферату магістерська робота ще не завершена. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Быстров Г.А., Гальперин В.М., Титов Б.П. Обезвреживание и утилизация отходов в производстве пластмасс. Л.: Химия, 1982. С. 178 – 214.

- Пилунов Г.А. Переработка отходов полиэтилентерефталата / Г.А. Пилунов, З.А. Михитарова, Г.М. Цейтлин // Химическая промышленность. – 2001, № 6. – С. 22-26.

- Википедия. Режим доступа: https://ru.wikipedia.org/wiki/%D0%9F%D0%BE%D0%BB%D0%B8%D0%B2%D0%B8%D0%BD%D0%B8%D0%BB%D1%85%D0%BB%D0%BE%D1%80%D0%B8%D0%B4.

- Сайт разработки установки FORTAN. Режим доступа: http://biodizel.at.ua/.

- Поисковик патентов. Режим доступа: http://www.findpatent.ru/patent/238/2381081.html.

- Митрофанов Р. Ю., Чистякова Ю. С., Севодин В. П. Переработка отходов полиэтилентерефталата // Твердые бытовые отходы. — 2006. — № 6.