Моделирование и оптимизация установки выделения товарного пропилена

Авторы: Ляпков А. А., Шефер Ю. В.

Источник: Научный журнал «Известия Томского политехнического университета» — 2006, № 6 (309).

Ляпков А. А., Шефер Ю. В. Моделирование и оптимизация установки выделения товарного пропилена. Проведено моделирование процесса непрерывной многокомпонентной ректификации в тарельчатой колонне и оптимизация параметров ее работы, обеспечивающая выделение товарного пропилена требуемого качества. Проанализированы основные факторы, влияющие на качество товарного пропилена. Сделан вывод о том, что для достижения нужного качества пропилена необходимо либо снижать расход по питанию, либо повышать давление в колонне, не меняя конструкцию и конфигурацию оборудования. Заменив существующие тарелки на более эффективные (например, решетчатого типа) и изменив обвязку колонн таким образом, чтобы сделать из них две самостоятельные, можно существенно улучшить работу установки.

Разделение жидких и газообразных смесей на индивидуальные компоненты имеет большое значение в химической и нефтехимической промышленности. Особенно важно выделение компонентов в чистом виде в производстве полимеров с повышенными физико-химическими свойствами. Для разделения смесей на индивидуальные компоненты среди других методов широкое применение нашел метод ректификации [1–6]. Достижения в развитии термодинамики необратимых процессов дали возможность выразить и количественно оценить довольно сложную по своей природе движущую силу процесса массопередачи в условиях ректификации [7–12].

В течение последних 30 лет в сырьевой базе отечественной и мировой нефтехимии ведущая роль принадлежит низшим олефинам — этилену и пропилену. Основным источником их производства служит процесс термического пиролиза углеводородов с водяным паром. Именно на установках пиролиза получают сегодня первичные продукты, обеспечивающие сырьем производство пластических масс, синтетических смол, каучуков и волокон.

Процесс пиролиза непрерывно совершенствуется, и в настоящее время эксплуатируются высокоэффективные этилен-пропиленовые установки производительностью 300 ... 500 тыс. т в год и более. При выборе сырья пиролиза в нашей стране был взят курс преимущественно на использование прямогонного бензина. На современной отечественной крупнотоннажной этилен-пропиленовой установке типа ЭП–300, расположенной на территории северного промузла г. Томска, мощностью по этилену 300 тыс. т в год, работающей на прямогонном бензине, получают одновременно 139 тыс. т в год пропилена. Продукты, получаемые на установке ЭП–300, являются сырьем для крупных производств пластмасс — заводов «Полиэтилен» и «Полипропилен».

В последние годы в связи с обостряющимся в стране дефицитом бензина все более актуальным направлением становится использование широкой фракции легких углеводородов на установках пиролиза высокой мощности, запроектированных на бензиновое сырье. Наиболее перспективным на данный момент считается пиролиз прямогонного бензина с добавкой широкой фракции легких углеводородов. Перспективность использования такого вида сырья объясняется:

- низкой себестоимостью по сравнению с прямогонным бензином;

- большей селективностью по целевым продуктам;

- имеющейся сырьевой базой в пределах области.

При использовании широкой фракции легких углеводородов в качестве добавки к сырью — бензину в количестве 20 ... 25 об. % снижается себестоимость пропилена.

По проекту в составе сырья, идущего на газоразделение в пропиленовую колонну, содержание пропилена должно быть не менее 92 % об., а по результатам анализа работы установки за 2004 г. содержание пропилена колебалось в пределах 62 ... 87 об. %. Снижение содержания пропилена привело к увеличению расхода питания пропиленовой колонны с 21,8 до 23,1 т/ч.

В связи с изменением состава сырья, назрела необходимость поиска оптимальных параметров проведении процесса ректификации и возможной реконструкции оборудования. Настроенное на разделение продуктов пиролиза прямогонного бензина, оно перестало обеспечивать необходимое качество выпускаемой продукции. На старой установке невозможно получение товарного пропилена с содержанием последнего более 99,8 об. %.

Для обеспечения выпуска пропилена заданного качества при сохранении или даже некотором увеличении объема его выпуска с помощью созданной математической модели были проанализированы основные факторы, влияющие на работу установки выделения товарного пропилена.

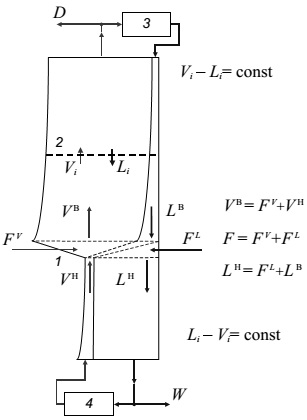

Рисунок 1 — Схема колонны и потоков жидкости и пара в ней: 1) тарелка питания; 2) контактное устройство; 3) дефлегматор; 4) кипятильник. Расходы: F, FV, FL — питания полный, в паровой и жидкой фазах, соответственно; Vi, VB, VH — пара в i-ом сечении колонны, в верхней и нижней частях колонны, соответственно; Li, LB, LH — жидкости в i-ом сечении колонны, в верхней и нижней частях колонны, соответственно; D — дистиллята; W — кубового остатка

В качестве основных параметров, по которым проводилась оптимизация работы установки, были выбраны:

- расход и состав питания;

- давление и температура в колонне;

- расход флегмы;

- тип контактных устройств.

Оптимизация производилась с целью выявления параметров, наиболее влияющих на процесс ректификации и на качество получаемого пропилена. Также в ходе выполнения работы были рассмотрены следующие вопросы:

- определение максимального расхода и минимального состава питания, при котором возможно ещё получение товарного пропилена высшего сорта на данной установке без замены оборудования;

- подбор типа и количества тарелок для возможной их замены, чтобы справиться с новым сырьём и ещё большей нагрузкой на будущее.

На основании теоретических [1–6, 13–20] и экспериментальных данных была построена модель колонны выделения товарного пропилена, которая состоит из модели тарелки питания, модели контактных устройств, кипятильника и дефлегматора (см. схему на рис. 1).

При построении модели были сделаны следующие допущения [21–25]:

- давление в пределах данного контактного устройства постоянно;

- жидкость в колонне находится при температуре кипения, а пар - при температуре точки росы;

- физико-химические свойства компонентов усреднены в диапазоне изменения концентраций на текущем контактном устройстве;

- потоки жидкости и пара постоянны;

- для описания гидродинамики жидкой фазы принята ячеистая модель, а для паровой фазы -модель идеального вытеснения;

- равновесная кривая линейна в пределах изменения концентрации на контактном устройстве;

- локальный КПД постоянен в пределах контактного устройства;

- массопередача по фазам независимая, диффузионные сопротивления аддитивны, т. е. общий коэффициент массопередачи может быть разложен на частные;

- коэффициенты массоотдачи постоянны в пределах контактного устройства;

- унос жидкости постоянен;

- теплоты смешения потоков жидкости пренебрежимо малы;

- режим работы контактных устройств — адиабатический.

Математическая модель учитывает такие факторы как тепло- и массоперенос в виде дифференциальных уравнений и гидродинамику в виде критериальных уравнений.

Уравнения, описывающие контактное устройство, аналогичны приведенным в [23].

Величина уноса зависит от конструктивных особенностей контактного устройства и физикохимических свойств компонентов.

Расчет основных физических параметров для пара и жидкости вели по общепринятым уравнениям, построенным на основе уравнений состояния идеального газа и критериальных параметров.

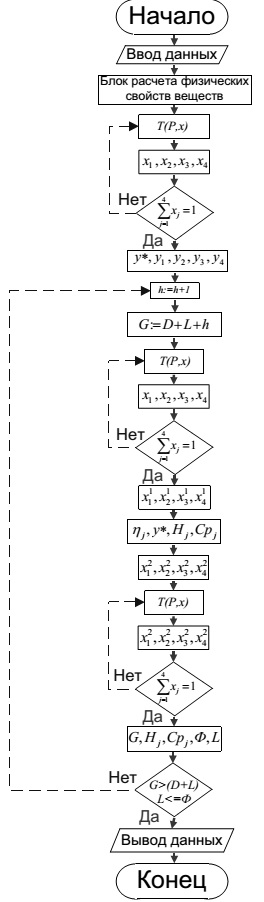

На рис. 2 представлена блок-схема программы оптимизации параметров работы колонны многокомпонентной ректификации.

Рисунок 2 — Блок-схема программы оптимизации установки выделения товарного пропилена

Программа функционально состоит из следующих расчетных блоков:

- расчета физических свойств веществ (вязкость, плотность и др.), описанных в форме полиномиальных аппроксимаций;

- описания математической модели тарелки питания;

- расчета контактного устройства с подбором температуры, при которой жидкость данного состава кипит на данном контактном устройстве, эффективности контактного устройства, расчета теплот фазовых переходов при испарении жидкости и теплоёмкости жидкости, стекающей с предыдущего контактного устройства;

- подбора расхода пара и флегмы;

- вывода данных.

В созданной программе рассчитывается реальное количество контактных устройств, необходимых для получения конечного продукта с содержанием пропилена 99,8 об. %.

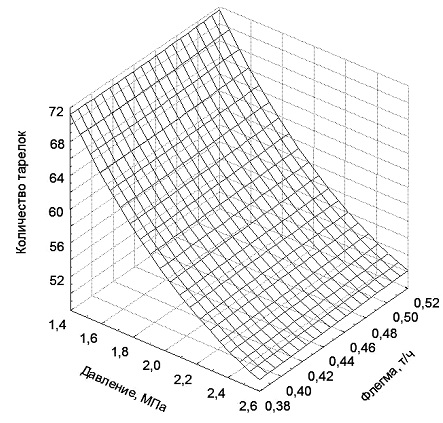

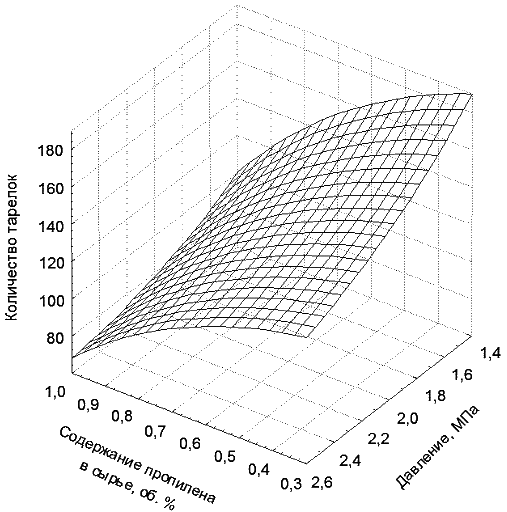

Рисунок 3 — Зависимость количества тарелок от давления и расхода флегмы

Анализ полученных результатов позволил выявить следующие закономерности. Увеличение давления с 1,4 до 2,6 МПа, рис. 3, ведёт к уменьшению количества тарелок, необходимых для достижения заданной степени разделения. В свою очередь, увеличение расхода флегмы с 0,4 до 0,5 т/ч ведёт лишь к минимальному изменению состава дистиллята. Скорее всего, это связано с большой разницей по расходу пара и жидкости в колонне. Если рассмотреть состояние системы на верхней тарелке, то можно заметить, что через её отверстия проходит приблизительно 14,3 т/ч пара и только 0,5 т/ч жидкости на орошение колонны. Своим малым объёмом флегма не может значительно обогатить жидкость на тарелке. Вследствие этого невозможно добиться улучшения содержания пропилена в дистилляте путём увеличения расхода флегмы; ее нужно подавать ровно столько, сколько необходимо для проведения процесса ректификации на самой верхней тарелке.

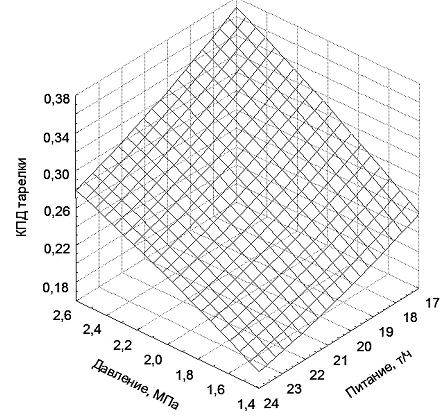

Изменяя давление и расход питания, рис. 4, в качестве отклика получаем, что на эффективность работы тарелок сильное влияние оказывает увеличение давления. Однако ещё большее влияние на КПД тарелок оказывает снижение расхода питания. Так, увеличение давления с 2,1 до 2,2 МПа приблизительно равно уменьшению питания на 0,9 т/ч (23,1 до 22,2 т/ч). При этом нужно учитывать экономические и производственные факторы. Колонна должна перерабатывать всё сырье, поступающее на разделение, а это ведёт к повышению расхода греющего пара и соответственно росту переменных издержек производства, увеличению себестоимости продукции. Уменьшение подачи бензина в печи пиролиза снизит нагрузку по питанию на всех стадиях производства, понизит давление в ректификационных колоннах и уменьшит расход греющего пара в теплообменниках.

Рисунок 4 — Зависимость эффективности контактного устройства от давления и расхода питания колонны

Уменьшение подачи прямогонного бензина в печь пиролиза приведёт к уменьшению себестоимости конечных продуктов на всех стадиях производства и к улучшению их качества. Применение подобных моделей для отыскания оптимальных режимов работы всех колонн ЭП–300 позволит удерживать качество целевых продуктов на стабильно высоком уровне.

Обеднение сырья диктует необходимость увеличения давления (рис. 5) таким образом, чтобы количество тарелок для достижения требуемой чистоты товарного пропилена осталось неизменным. Поскольку увеличение давления ведёт к удорожанию товарного пропилена, то с уменьшением содержания в сырье пропилена остаётся только увеличить количество тарелок для получения товарного пропилена нужного качества.

Учитывая, что сырьё, поступающее на разделение, имеет колебания по содержанию пропилена от партии к партии поступающего на пиролиз прямогонного бензина, необходимо обеспечить качественно стабильный выход продукта даже при самом низком его содержании в сырье. Поэтому было интересно посмотреть, как на этих параметрах отразится изменение конструкции тарелок.

Рисунок 5 — Зависимость количества тарелок от содержания пропилена в сырье и давления

Экономические расчеты пяти различных типов тарелок показали, что наиболее эффективными являются решетчатые тарелки. Для достижения требуемой степени разделения их нужно почти в два раза меньше тех, что применяются сейчас.

При реконструкции колонны выделения товарного пропилена планировалось заменить 201 тарелку ситчатого типа на 250 решетчатых провальных тарелок типа ECMD. Проектная фирма гарантировала стабильное получение пропилена с содержанием в дистилляте — 99,8 об. % при его содержании в сырье минимум до 61,1 об. %.

Согласно нашим расчетам при замене имеющихся тарелок на решетчатые, их будет необходимо всего 123 для выделения пропилена высшего сорта. Вследствие этого, можно рекомендовать вместо одной разрезной колонны, изменив обвязку, сделать две, снизив при этом расход по питанию, например, до 18,0 т/ч в каждой из колонн. При такой реконструкции две новые колонны будут способны переработать на 56 % больше сырья состава 61,1 об. % и смогут разделять ещё более обедненное сырьё (таблица 1).

Сравнительные расчеты колонны, оборудованной пятью различными типами тарелок, связывающие их условную стоимость и количество необходимое для достижения нужной степени разделения показали, что решетчатые тарелки почти в два раза более эффективны, чем применяемые сейчас.

Таблица 1 — Сравнение параметров работы колонн (давление 2,06 МПа, содержание С3Н6 — 61,1 об. %)

| Показатель | Рабочая колонна | Колонна по плану реконструкции | Две колонны |

| Тарелок выше питающей, шт. | 131 | 162 | 81+81 |

| Тарелок ниже питающей, шт. | 70 | 88 | 44+44 |

| Расход питания,т/ч | 23,1 | 23,1 | 18+18 |

| Расход дистиллята,т/ч | 13,8 | 13,8 | 10+10 |

| Содержание пропилена в дистилляте, об. % | 99,7 | 99,9976 | 99,8964 |

Выводы

Наибольшее влияние на качество получаемого пропилена оказывает расход питания, причем его снижение с 23,1 до 22,2 т/ч оказывает на эффективность контактного устройства такое же влияние, как и увеличение давления с 2,1 до 2,2 МПа.

При увеличении давления с 1,4 до 2,6 МПа происходит увеличение содержания пропилена в дистилляте, но это ведет к повышенному расходу греющего пара.

При обеднении пропаном сырья, идущего на разделение, необходимо большее количество тарелок при прочих равных условиях для получения содержание пропилена в дистилляте не менее 99,8 об. %.

Для достижения нужного качества пропилена можно изменять два параметра: если возможно — снизить расход по питанию до 22 ... 21 т/ч, если нет — то повышать давление в колонне до 2,2 ... 2,3 МПа, не меняя конструкцию и конфигурацию оборудования.

Замена существующих тарелок на более эффективные, например на решетчатые, позволит получать продукт существенно лучшего качества.

Применив более эффективный тип тарелки и изменив обвязку колонн таким образом, чтобы сделать из них две самостоятельные, можно существенно улучшить работу установки. Например, снизив расход по питанию до 17 ... 18 т/ч, можно получать пропилен высшего сорта из более обедненных продуктов пиролиза, а при сохранении содержания пропилена в сырье на существующем уровне общий расход питания может быть увеличен по сравнению с действующим в 1,5 раза.

Список источников

- Александров И. А. Ректификационные и абсорбционные аппараты. Методы расчета и основы конструирования. — М.: Химия, 1971. — 296 с.

- Баготуров С. А. Теория и расчет перегонки и ректификации. — М.: Гостоптехиздат, 1961. — 436 с.

- Chan Willie K., Boston Joseph F., Evans Lawrence B. Select the right software for modeling separation processes // Chem. Eng. Progr. — 1991. — Т 87. — № 9. — Р. 63–69.

- Щеголев В. В. Классификация колонных аппаратов. Интенсификация процессов тепло- и массообмена при проведении процессов ректификации // Химическая промышленность. —2005. — № 8. — С. 389–396.

- Iglesias M., Tojo J., Dominguez A. Rectification de sistemas multi-componentes. 1. Simulacion de una columna empleando contribu-cion de grupos // Afinidad. — 1995. — V. 52. — № 455. — Р. 12–18.

- Леонтьев В. С. Компьютерное моделирование процессов ректификации // Химическая промышленность. — 2005. — № 7. —С. 334–346.

- Карапетьянц М. Х. Химическая термодинамика. — М.: Химия, 1975. — 582 с.

- Рид Р., Праусниц Дж., Шервуд Т. Свойства газов и жидкостей: Справочное пособие. — Л.: Химия, 1982. — 592 с.

- Рабинович Г. Г., Рябых П. М., Хохряков П. А. и др. Расчеты основных процессов и аппаратов нефтепереработки: Справочник / Под ред. Е. Н. Судакова. — М.: Химия, 1979. — 568 с.

- Холланд Ч. Д. Многокомпонентная ректификация. — М.: Химия, 1969. — 348 с.

- Хиао-Мин Ху, Фу Шен. Применение оценки скорости переноса для расчета бинарных коэффициентов массопередачи и моделирование многокомпонентной ректификации // Теоретические основы химической технологии. — 1992. — Т 26. — № 4. — С. 486–493.

- Платонов В. М., Берго Б. Г. Разделение многокомпонентных смесей. Расчет и исследование ректификации на вычислительных машинах. — М.: Химия, 1965. — 368 с.

- Taylor R., Achuthan K., Lucia A. Complex-domain distillation calculations // Comput. and Chem. Eng. — 1998. — V. 22. — № 12. — Р. 1731–1732.

- Петлюк Ф. Б., Серафимов Л. А. Многокомпонентная ректификация. Теория и расчет. — М.: Химия, 1983. — 304 с.

- Diwekar U. M., Malik R. K., Madhavan K. P. Optimal reflux rate policy determination for multicomponent batch distillation columns // Comput. and Chem. Eng. — 1987. — V. 11. — № 6. — Р. 629–637.

- Ульянов Б. А., Щелкунов Б. И. Процессы и аппараты химической технологии: Гидравлика контактных тарелок. — Иркутск: Изд-во Иркут. ун-та, 1996. — 160 с.

- Павлечко В. Н. Комплексная модель эффективности ректификационных тарелок. 5. Перекрестное движение фаз при перемешивании жидкости // Инженерно-физический журнал. —2001. — Т 74. — № 3. — С. 177–180.

- Павлечко В. Н. Комплексная модель эффективности ректификационных тарелок. 7. Взаимосвязь отдельных параметров // Инженерно-физический журнал. — 2002. — T 75. — № 1. — С. 112–116.

- Pamfil V. Modele matematice ale corelatiei Gilliland // Rev. Chim. — 1983. — V. 34. — № 11. — Р. 1022–1024.

- Rooney J. M. Simulating batch distillation // Chem. Eng. — 1984. —Т. 91. — № 10. — P. 61–64.

- Alopaeus V., Aittamaa J. Appropriate simplifications in calculation of mass transfer in a multicomponent rate-based distillation tray model // Ind. and Eng. Chem. Res. — 2000. — V. 39. — № 11. —Р. 4336–4345.

- Sharif M., Shah N., Pantelides C.C. On the design of multicomponent batch distillation columns // Comput. and Chem. Eng. —1998. — V. 22. — Appl. — Р. 69–76.

- Анисимов И. В., Бодров В. И., Покровский В.Б. Математическое моделирование и оптимизация ректификационных установок. — М.: Химия, 1975. — 214 с.

- Дьяконов С. Г, Лаптев А. Г., Данилов В. А. Определение объемных коэффициентов массоотдачи с помощью математической модели при расчете тарелок с прямоточными клапанами // Химическая промышленность. - 1991. — № 8. — С. 499–501.

- Jimenez L., Basualdo M. S., Gomez J. C., Toselli L., Rosa M. Nonlinear dynamic modeling of multicomponent batch distillations: a case study // Braz. J. Chem. Eng. — 2002. — V. 19. — № 3. — Р. 307–317.