Реферат

Содержание

- Введение

- 1. Актуальность темы и постановка задачи

- 2. Разработка математической модели и моделирование системы

- Выводы

- Список источников

Введение

В настоящее время в крупносерийном и массовом производстве для окраски изделий применяются комплексы оборудования, включающие агрегаты подготовки поверхности под окраску, камеры окраски и сушки, объединенные транспортными средствами. Оборудование для таких комплексов в каждом конкретном случае должно удовлетворять ряду условий, специфичных для данной продукции и данного предприятия (габариты и масса изделий, конфигурация окрашиваемых поверхностей, программа выпуска, марки лакокрасочных материалов, наличие производственных площадей под оборудование, вид применяемой энергии).

В процессе обработки деталей выделяются вредные, токсичные вещества. Подобные работы выполняются вручную, и, чтобы обслуживающий персонал не подвергался вредному воздействию, в закрытых камерах необходимо устанавливать мощную приточно-вытяжную вентиляцию с автоматическим нагревом воздуха и его фильтрацией. Для повышения надежности работы специальных камер необходимо внедрение современных средств автоматизации, способных эффективно управлять технологическим процессом с применением измерительной аппаратуры и исполнительных механизмов, которые имеют возможность внедрения в современную систему управления.

1. Актуальность темы и постановка задачи

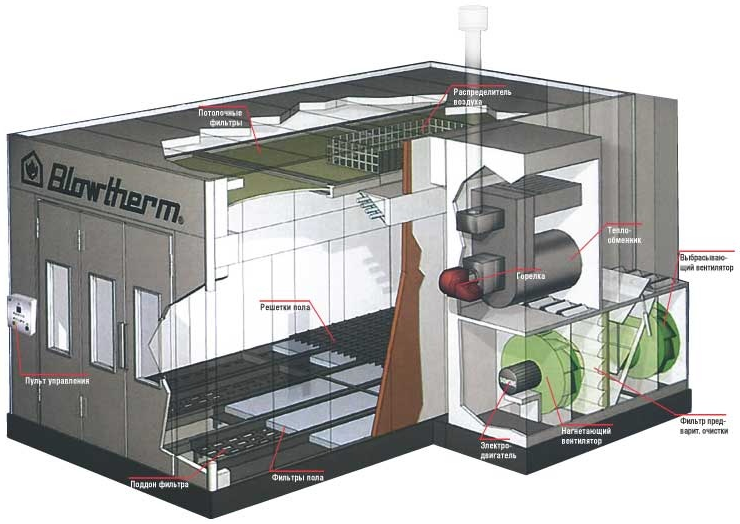

Под сушкой лакокрасочных материалов понимают процесс полимеризации (перехода пленки из жидкого состояния в стеклообразное) с фиксированием требуемых технологических, физико-механических и защитных свойств. Сушильные камеры предназначены для окончательной либо предварительной сушки различных заготовок, окрашенных различными красками и лаками. Тип камеры подбирается индивидуально под задачи заказчика и зависит от требуемой производительности, типов изделий и используемых красок и лаков (рис. 1).

Рисунок 1 – Внешний вид камеры

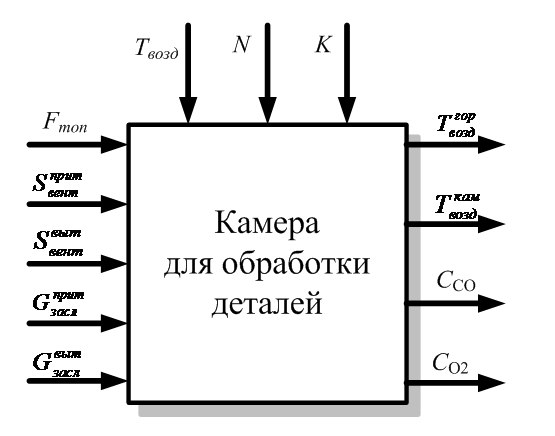

Важным этапом в разработке системы автоматического управления является анализ камеры, как объекта автоматического управления [3].

Принципиально, процесс управления приточно-вытяжной вентиляцией и температурным режимом в камере описывается следующим образом. Рассматриваются три типа переменных, что представляют собой физические величины технологического процесса сушки:

- Регулируемые (контролируемые) переменные y – это наблюдаемые переменные, которые в процессе реализации технологического процесса должны принимать значение внутри заданных границ:

– температура горячего воздуха, °C;

– температура воздуха в камере, °C;

– концентрация угарного газа ССО,%;

– концентрация кислорода в продуктах горения СО2,%.

- Управляющие переменные u – это переменные, которыми манипулируют, чтобы сохранить контролируемые переменные внутри допустимой области при изменению условий технологического процесса:

– расход топлива Fтоп, м3/час;

– скорость вращения приточного и вытяжного вентилятора и, обор/мин;

– степень открытия вентиляционных заслонок и , градусы;

- Возмущающие переменные f – это измеряемые или неизмеряемые переменные, которые не регулируются в процессе управления, но влияют на значение контролируемых переменных:

– температура воздуха окружающей среды Твозд,°C;

– степень засоренности воздушных фильтров, N;

– не герметичность камеры, K.

Камера для обработки деталей может быть представлена в виде объекта с регулируемыми, управляющими и возмущающими переменными (рис. 2).

Рисунок 2 – Камера как объект управления

Задача автоматизации специальной камерой состоит во внедрении современных средств автоматизации, способных эффективно управлять технологическим процессом [4]. Исходя из этого сформулируем цель работы как улучшение условий труда обслуживающего персонала в процессе нанесения лакокрасочных покрытий за счет разработки системы автоматического управления приточно-вытяжной вентиляцией в сушильных камерах. Для достижения поставленной цели необходимо решить следующие задачи:

- Проанализировать технологический процесс обработки деталей в специальных камерах, выявить его особенности и определить переменные оказывающие влияние на процесс химической и термической обработки.

- Провести обзор существующих систем автоматического управления. Разработать функциональную схему автоматизации и сформулировать требования к техническим средствам.

- Разработать алгоритм и интерфейс пользователя системы управления.

- Получить математическую модель и синтезировать регуляторы для рассматриваемого объекта управления. Провести моделирование разработанной системы.

2. Разработка математической модели и моделирование системы

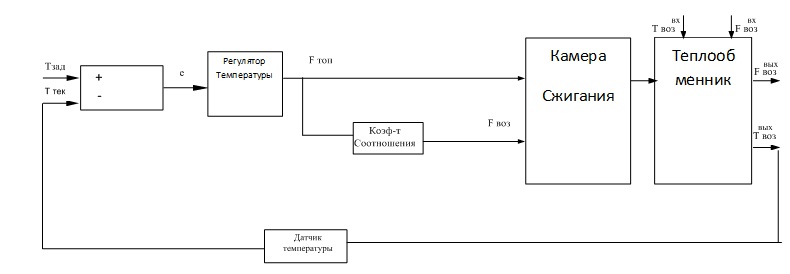

В разрабатываемой САУ будет использоваться принцип управления с обратной связью [5]. Схема управления с обратной связью получила наибольшее распространение на практике. Это объясняется простотой ее реализации. В соответствии с этим принципом система управления наблюдает за объектом, на который воздействуют возмущающие факторы. В результате, в поведении объекта возникают отклонения. Система управления отслеживает наблюдаемые параметры (переменные) и на основе наблюдений создает алгоритм управления. Особенность этого принципа заключается в том, что система управления начинает действовать на объект только после того, как факт отклонения уже свершился. В системах управления обратная связь можно определить как информационную связь, с помощью которой в управляющую часть поступает информация о следствиях управления объектом, то есть информация о новом состоянии объекта, который возник под влиянием управляющих действий. На рис. 3 представлена структурная схема САУ окрасочно-сушильной камере типа GL3.

Рисунок 3 – Структурная схема САУ окрасочно-сушильной камеры типа GL3

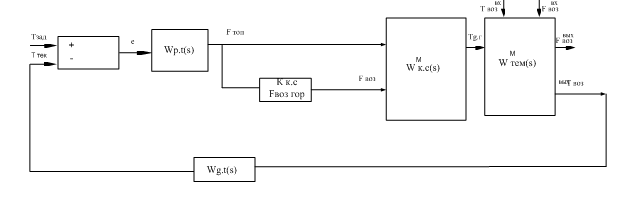

Предполагаемая САУ контролирует температуру воздух подаваемого в окрасочно-сушильную камеру типа GL3 (рис. 4). Схема с обратной связью. используется в системах автоматического управления для формирования управляющего сигнала с целью получения необходимой точности и качества переходного процесса. Продукты горения нагревают воздух который подается в камеру температуры которая устанавливается в окрасочно-сушильной камере измеряется с помощью датчика температуры полученное значение сравнивается с заданием, сигнал несоответствия обрабатывается в регуляторе температуры который увеличивает или уменьшает расход топлива подаваемое в камеру сжигания.

Рисунок 4 – Структурная схема САУ окрасочно-сушильной камеры типа GL3

Технологический процесс нагрева воздуха подаваемого в окрасочно-сушильную камеру проходит в двух последовательно соединенных аппаратах:

– камера сгорания, в которой протекает процесс горения топлива;

– теплообменник, в которым дымовые газы нагревают воздух.

Камера сгорания описывается математической моделью, вход которой – расход Fтоп(t) и температура топлива Ттоп(t), расход Fвоз1(t) и температура воздуха на горение Твоз1(t), а выход - расход Fпр(t) и температура Тпр(t) продуктов горения.

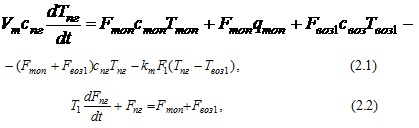

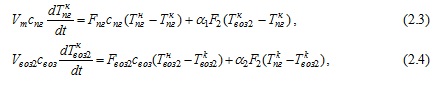

Математическая модель камеры сгорания может быть записана в следующем виде:

где cnг, сmon, cвоз – теплоемкость продуктов горения, топлива и воздуха, кДж/(м3 °С);

Vm – объем топки, м3;

Tnг, Tmon, Tвоз – температура продуктов горения, топлива и воздуха, °С;

qmon – теплота сгорания топлива, кДж / м3;

F1 – площадь поверхности теплообмена топки, м3;

km – коэффициент теплопередачи кладки топки, кДж / (м2 ч°С);

T1 – постоянная времени, характеризующий среднее время прохождения газообразных продуктов через топку, с.

На рис. 5 приведена реализация уравнений (2.1)–(2.2) в пакете Matlab&Simulink.

Рисунок 5 – Схема моделирования камеры сгорания сушилки в Simulink

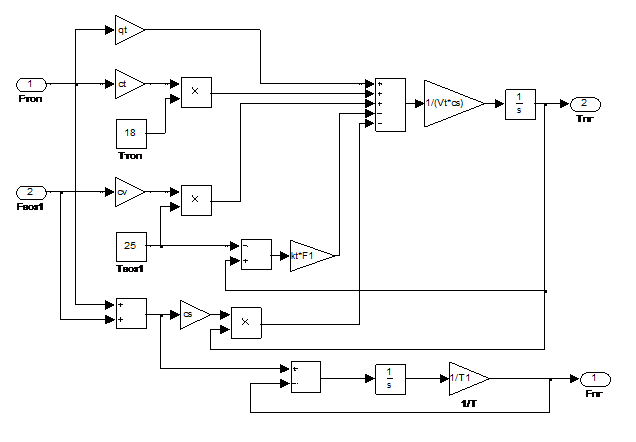

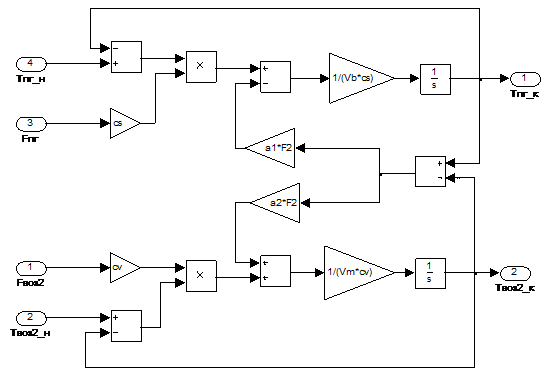

Теплообменник описывается математической моделью, вход которой – расход Fпг(t) и температура продуктов горения (дымовых газов) Тпг(t), расход Fвоз2(t) и температура приточного воздуха Твоз2(t), а выход – температура нагретого воздуха Tвоз2k и продуктов горения Tnгk(t) на выходе из теплообменника.

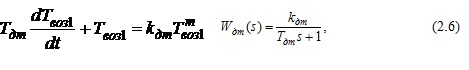

Математическая модель теплообменника может быть записана в следующем виде:

a1,2 – коэффициент теплоотдачи, Вт/(м2 °С);

F2 – поверхность теплообмена, м2;

Vm – объем теплоообменника, м3;

Vвоз2 – объем приточного воздуха, м3. На рис. 6 приведена реализация уравнений (2.3)–(2.4) в пакете Matlab&Simulink.

Рисунок 6 – Схема моделирования теплообменника в Simulink

Математическую модель датчика температуры представим апериодическим звеном:

где

kдт – чувствительность датчика;

kдт – постоянная времени, с.

В промышленности ПИ(Д) – регулятор относится к самому распространенному типу регуляторов [1]. Причинами столь высокой популярности является простота построения и промышленного использования, ясность функционирования, пригодность для решения большинства практических задач.

В общей теории автоматического управления структура регулятора выбирается исходя из модели объекта управления. При этом сложнее объектам управления соответствуют сложные регуляторы [7]. Выберем ПИ-регулятор температуры, так как обладает следующими преимуществами:

– простая настройка коэффициентов регулятора;

– малая чувствительность к шумам в канале измерений;

– робастность при изменении параметров объекта управления;

– увеличение ресурса работы исполнительного механизма.

Выходная переменная ПИ-регулятора описывается выражением:

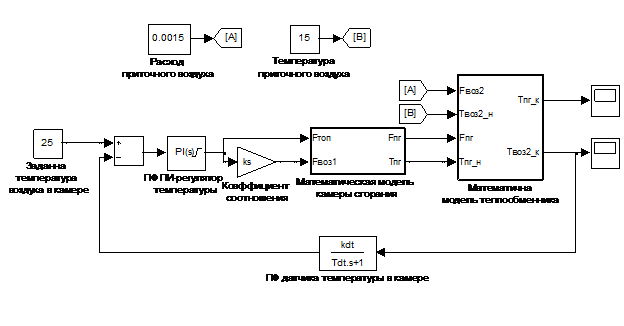

На основании полученных математических моделей построим схему системы автоматического управления температурным режимом в окрасочно-сушильной камере типа GL3 в Matlab&Simulink (рис. 7).

Параметры регулятора найдем с помощью Simulink Control Design, который предоставляет возможности для автоматической настройки блоков типа PID controller в Simulink [6]. Первоначальная настройка ПИ-регулятора достигается при помощи патентованного метода настройки коэффициентов регулятора, основанный на обратной связи с рабочими характеристиками, которые желает получить пользователь. Начальные значения коэффициентов регулятора основаны на приближённом анализе динамики системы.

Рисунок 7 – Схема моделирования системы автоматического управления температурным режимом в Simulink

Рисунок 8 – График расхода топлива и график температуры воздуха на входе и выходе из теплообменника

(анимация: объём – 85 кБ; количество кадров – 2; количество циклов повторения – 5)Выводы

Выяснено, что при выборе метода и режима сушки лакокрасочных покрытий учитывают следующие факторы: применяемый лакокрасочный материал; характеристику окрашиваемых электроаппаратов и их деталей; технологические ограничения по температурному режиму, производительности и т. п. В состав камер для термической, механической и химической обработки деталей входят: вытяжная и приточная вентиляция, системы обогрева, освещения и пожаротушения.

Анализ существующих решений по автоматизации камер для термической, механической и химической обработки деталей позволяет сделать вывод, что стоимость таких систем значительно завышена из-за применяемых для их построения импортных комплектующих. Хотя на рынке существуют аналогичные аналоги отечественных производителей средств автоматизации, обладающие схожими функциональными возможностями.

Выделены основные переменные оказывающие влияние на технологический процесс сушки деталей с учетом особенностей конвективного метода сушки.

В разделе была разработана структурная схема САУ окрасочно-сушильной камеры типа GL3.Разработана математическая модель объекта управления и всей САУ.

В качестве закона регулирования был выбран ПИ-регулятор. Настройка регуляторов выполнялась автоматически. Моделирование системы выполнено в пакете программного обеспечения Matlab и Simulink.

Разработана функциональная схема системы автоматизации.

Определены требования к элементам САУ датчики, точность, диапазон. По техническим характеристикам были выбраны не взрывоопасные датчики, контролер, человеко-машинный интерфейс для использования в окрасочно-сушильной камере типа GL3.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2017 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Денисенко В. В. ПИД-регуляторы: вопросы реализации. Ч. 1,2 / В. В. Денисенко // СТА. – 2007. – №4. – С. 86–97.

- Денисенко В. В. ПИД-регуляторы: принципы построения и модификации. Часть 1,2 / В. В. Денисенко // СТА. – 2006. – №4. – С. 66–74.

- Дорф Р., Бишоп Р. Современные системы управления: Пер. с англ. Б. И. Копылова. – М.: Лаборатория Базовых Знаний, 2004. – 832 с.

- Сердюк Ю. А. Сетевые технологии как составная часть интегрированных систем управления промышленных предприятий / Ю. А. Сердюк, А. В. Ловейкин // Промышленные измерения, контроль, автоматизация, диагностика. – 2003. – №3–4. – С. 10–13.

- Филлипс Ч. Системы управления с обратной связью / Ч. Филлипс, Р. Харбор. – М.: Лаборатория базовых знаний, 2001. – 616 с.

- Чен К. MATLAB в математических исследованиях [пер. с англ.] / Чен К., Джиблин П., Ирвинг А. – М.: Мир, 2001. – 346 с.

- Штейнберг Ш. Е. Адаптация стандартных регуляторов к условиям эксплуатации в промышленных системах регулирования / Ш. Е. Штейнберг, И. Е. Залуцкий // Промышленные АСУ и контроллеры. – 2003. – №4. – С. 11–14.