Реферат

Зміст

- Вступ

- 1. Актуальність теми і постановка задачі

- 2. Розробка математичної моделі і моделювання системи

- Висновки

- Список літератури

Вступ

У даний час в великосерійному і масовому виробництві для забарвлення виробів застосовуються комплекси обладнання, що включають агрегати підготовки поверхні під забарвлення, камери забарвлення і сушки, об’єднані транспортними засобами. Устаткування для таких комплексів в кожному конкретному випадку має задовольняти ряду умов, специфічних для даної продукції і даного підприємства (габарити і маса виробів, конфігурація забарвлюваної поверхні, програма випуску, марки лакофарбових матеріалів, наявність виробничих площ під устаткування, вид застосовуваної енергії).

В процесі обробки деталей виділяються шкідливі, токсичні речовини. Подібні роботи виконуються вручну, і, щоб обслуговуючий персонал не піддавався шкідливому впливу, в закритих камерах необхідно встановлювати потужну приточно-витяжну вентиляцію з автоматичним нагріванням повітря і його фільтрацією. Для підвищення надійності роботи спеціальних камер необхідно впровадження сучасних засобів автоматизації, здатних ефективно управляти технологічним процесом із застосуванням вимірювальної апаратури і виконавчих механізмів, які мають можливість впровадження в сучасну систему управління.

1. Актуальність теми і постановка задачі

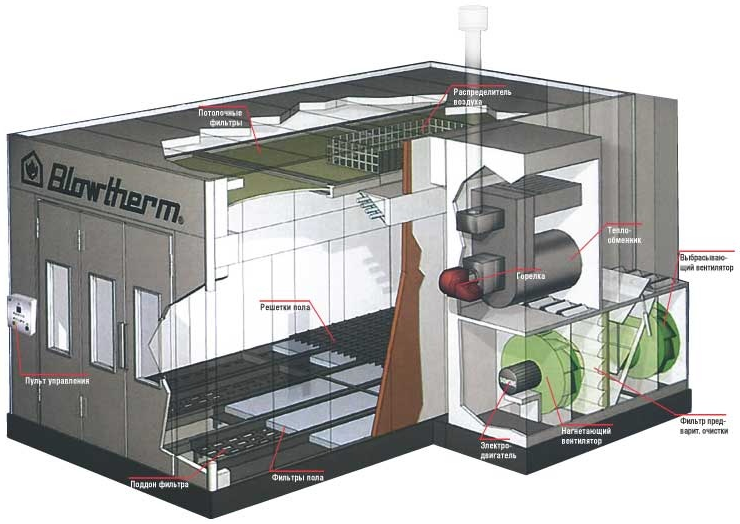

Під сушінням лакофарбових матеріалів розуміють процес полімеризації (переходу плівки з рідкого стану в склоподібний) з фіксуванням необхідних технологічних, фізико-механічних і захисних властивостей. Сушильні камери призначені для остаточної або попередньої сушки різних заготовок, забарвлених різними фарбами та лаками. Тип камери підбирається індивідуально під завдання замовника і залежить від необхідної продуктивності, типів виробів і використовуваних фарб і лаків (рис. 1).

Рисунок 1 – Зовнішній вигляд камери

Важливим етапом у розробці системи автоматичного управління є аналіз камери, як об’єкта автоматичного управління [3].

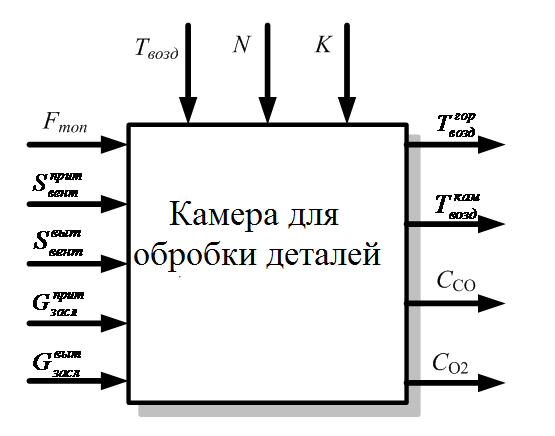

Принципово, процес управління припливно-витяжною вентиляцією і температурним режимом у камері описується таким чином. Розглядаються три типи змінних, що представляють собою фізичні величини технологічного процесу сушіння:

- Регульовані (контрольовані) змінні y – це спостережувані змінні, які в процесі реалізації технологічного процесу повинні приймати значення всередині заданих меж:

– Температура гарячого повітря, °C;

– Температура повітря в камері, °C;

– Концентрація чадного газу ССО,%;

– Концентрація кисню в продуктах горіння СО2,%.

- Керуючі змінні u - це змінні, якими маніпулюють, щоб зберегти контрольовані змінні всередині допустимої області при зміні умов технологічного процесу:

– Витрата палива Fтоп, м3/год;

– Швидкість обертання припливного і витяжного вентилятора, обор/хв;

– Ступінь відкриття вентиляційних заслінок і, градуси.

- Возмущающие змінні f - це вимірювані і невимірювані змінні, які не регулюються в процесі управління, але впливають на значення контрольованих змінних:

– Температура повітря навколишнього середовища Твозд,°C;

– Ступінь засміченості повітряних фільтрів, N;

– Негерметичність камери, K.

Камера для обробки деталей може бути представлена у вигляді об’єкта з регульованими, які керують і обурюють змінними (рис. 2).

Рисунок 2 – Камера як об’єкт управління

Завдання автоматизації спеціальною камерою полягає у впровадженні сучасних засобів автоматизації, здатних ефективно управляти технологічним процесом [4].

Виходячи з цього сформулюємо мету роботи як поліпшення умов праці обслуговуючого персоналу в процесі нанесення лакофарбових покриттів за рахунок розробки системи автоматичного керування припливно-витяжною вентиляцією в сушильних камерах

- Проаналізувати технологічний процес обробки деталей в спеціальних камерах, виявити його особливості та визначити змінні, що впливають на процес хімічної та термічної обробки.

- Провести огляд існуючих систем автоматичного управління. Розробити функціональну схему автоматизації та сформулювати вимоги до технічних засобів.

- Розробити алгоритм і інтерфейс користувача системи управління.

- Отримати математичну модель і синтезувати регулятори для даного об’єкту управління. Провести моделювання розробленої системи.

2. Розробка математичної моделі і моделювання системи

У АСУ, що розробляється буде використовуватися принцип управління зі зворотним зв’язком. Схема управління зі зворотним зв’язком набула найбільшого поширення на практиці [5]. Це пояснюється простотою її реалізації. Відповідно до цього принципу система управління спостерігає за об’єктом, на який впливають обурюючи фактори. В результаті, в поведінці об’єкта виникають відхилення. Система управління відстежує параметри (змінні), що спостерігаються і на основі спостережень створює алгоритм управління. Особливість цього принципу полягає в тому, що система управління починає діяти на об’єкт тільки після того, як факт відхилення вже відбувся.

У системах управління зворотний зв’язок можна визначити як інформаційний зв’язок, за допомогою якого в керуючу частину надходить інформація про наслідки управління об’єктом, тобто інформація про новий стан об’єкта, який виник під впливом керуючих дій.

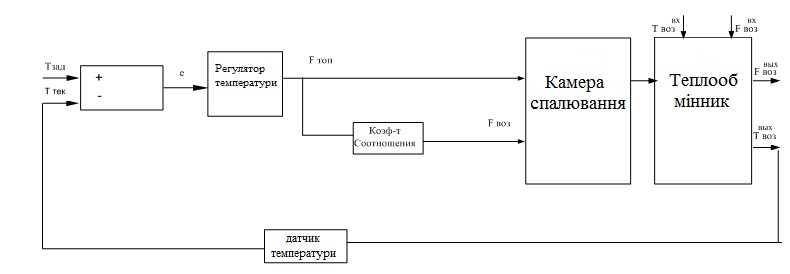

На рис. 3 представлена структурна схема САУ фарбувально-сушильної камери типу GL3.

Рисунок 3 – Структурна схема САУ фарбувально-сушильної камери типу GL3

Передбачувана САУ контролює температуру повітря, що подається в фарбувально-сушильної камери типу GL3 (рис. 4). Схема зі зворотним звя’зком. використовується в системах автоматичного управління для формування керуючого сигналу з метою отримання необхідної точності і якості перехідного процесу. Продукти горіння нагрівають повітря, який подається в камеру температури, яка встановлюється в фарбувально-сушильної камери, вимірюється за допомогою датчика температури, отримане значення порівнюється із завданням, сигнал невідповідності обробляється в регуляторі температури який збільшує або зменшує витрату палива, що подається в камеру спалювання.

Рисунок 4 – Структурна схема САУ фарбувально-сушильної камери типу GL3

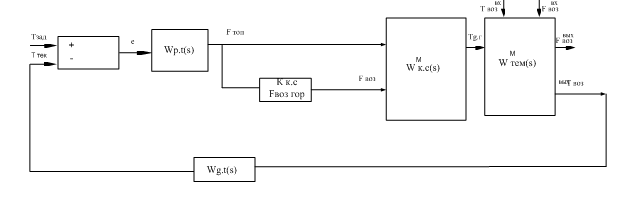

Технологічний процес нагрівання повітря, що подається в фарбувально-сушильну камеру проходить в двох послідовно з’єднаних апаратах:

– Камера згорання, в якій протікає процес горіння палива;

– Теплообмінник, в яких димові гази нагрівають повітря.

Камера згорання описується математичною моделлю, вхід якої - витрата Fтоп(t) і температура палива Ттоп(t), витрата Fвоз1(t) і температура повітря на горіння Твоз1(t), а вихід – витрата Fпр(t) і температура Тпр(t) продуктів горіння.

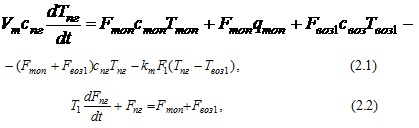

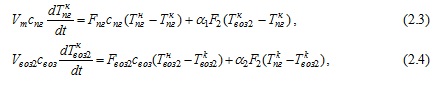

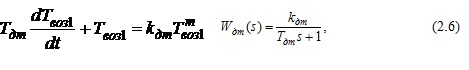

Математична модель камери згорання може бути записана в наступному вигляді:

де cnг, сmon, cвоз – теплоємність продуктів горіння, палива і повітря, кДж/(м3 °С);

Vm – обсяг топки, м3;

Tnг, Tmon, Tвоз – температура продуктів горіння, палива і повітря, °С;

qmon – теплота згорання палива, кДж / м3;

F1 – площа поверхні теплообміну топки, м3;

km – коефіцієнт теплопередачі кладки топки, кДж / (м2ч °С);

T1 – постійна часу, що характеризує середній час проходження газоподібних продуктів через топку, с.

На мал. 5 приведена реалізація рівнянь (2.1) – (2.2) в пакеті Matlab & Simulink.

Рисунок 5 – Схема моделювання камери згорання сушарки в Simulink

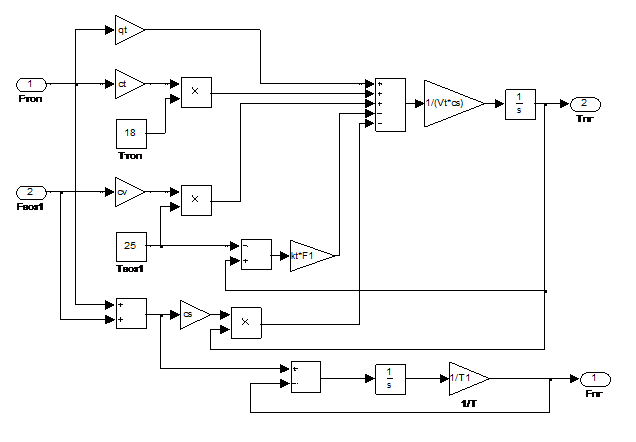

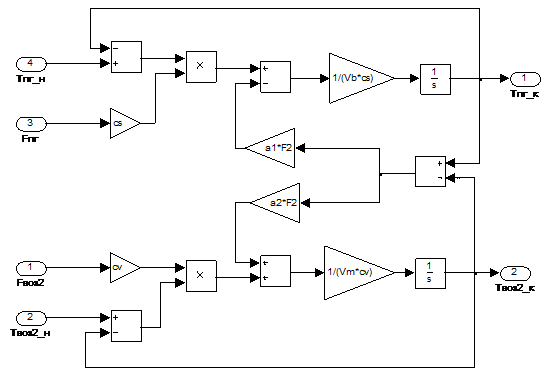

Теплообмінник описується математичною моделлю, вхід якої – витрата Fпг(t) і температура продуктів згорання (димових газів) Тпг(t), витрата Fвоз2(t) і температура припливного повітря Твоз2(t), а вихід – температура нагрітого повітря Tвоз2k і продуктів горіння Tnгk(t) на виході з теплообмінника.

Математична модель теплообмінника може бути записана в наступному вигляді:

a1,2 – коефіцієнт тепловіддачі, Вт/(м2 °С);

F2 – поверхню теплообміну, м2;

Vm – обсяг теплообмінника, м3;

Vвоз2 – обсяг припливного повітря, м3. На рис. 6 приведена реализация уравнений (2.3)–(2.4) в пакете Matlab&Simulink.

Рисунок 6 – Схема моделювання теплообмінника в Simulink

Математичну модель датчика температури представимо апериодичною ланкою:

де

kдт – чутливість датчика;

kдт – постійна часу, с.

У промисловості ПІ(Д) – регулятор відноситься до найпоширенішого типу регуляторів [1]. Причинами такої високої популярності є простота побудови і промислового використання, ясність функціонування, придатність для вирішення більшості практичних завдань.

У загальній теорії автоматичного управління структура регулятора вибирається виходячи з моделі об’єкта управління. При цьому складніше об’єктів управління відповідають складні регулятори [7]. Виберемо ПІ-регулятор температури, так як має наступні переваги:

– проста настройка коефіцієнтів регулятора;

– мала чутливість до шумів в каналі вимірювань;

– робастної при зміні параметрів об’єкта управління;

– збільшення ресурсу роботи виконавчого механізму.

Вихідна змінна ПІ-регулятора описується виразом:

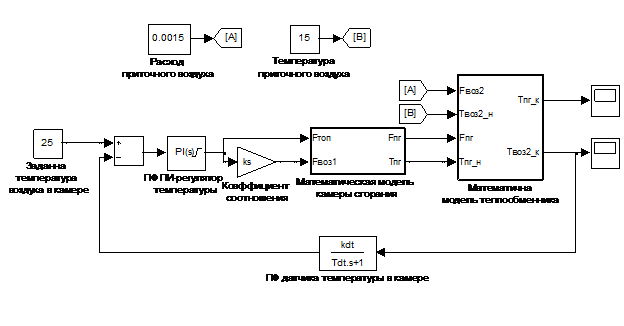

На підставі отриманих математичних моделей побудуємо схему системи автоматичного управління температурним режимом в фарбувально-сушильної камери типу GL3в Matlab & Simulink (рис. 7).

Параметри регулятора знайдемо за допомогою Simulink Control Design, який надає можливості для автоматичної настройки блоків типу PID controller в Simulink [6]. Початкове налаштування ПІ-регулятора досягається за допомогою патентованого методу налаштування коефіцієнтів регулятора, заснованого на зворотному зв’язку з робочими характеристиками, які бажає отримати користувач. Початкові значення коефіцієнтів регулятора засновані на наближеному аналізі динаміки системи.

Рисунок 7 – Схема моделювання системи автоматичного управління температурним режимом в Simulink

Рисунок 8 – Графік витрати палива і графік температури повітря на вході і виході з теплообмінник

(анімація: об’єм - 64 кБ; кількість кадрів - 2; кількість циклів повторення - 5)

Висновки

З’ясовано, що при виборі методу і режиму сушки лакофарбових покриттів враховують такі чинники: застосовуваний лакофарбовий матеріал; характеристику офарблюваних електроапаратів та їх деталей; технологічні обмеження за температурним режимом, продуктивність та т. п.

До складу камер для термічної, механічної і хімічної обробки деталей входять: витяжна і припливна вентиляція, системи обігріву, освітлення та пожежогасіння.

Аналіз існуючих рішень з автоматизації камер для термічної, механічної і хімічної обробки деталей дозволяє зробити висновок, що вартість таких систем значно завищена через застосовуваних для їх побудови імпортних комплектуючих. Хоча на ринку існують аналогічні аналоги вітчизняних виробників засобів автоматизації, що володіють схожими функціональними можливостями.

Виділено основні змінні, що впливають на технологічний процес сушіння деталей з урахуванням особливостей конвективного методу сушки.

У розділі була розроблена структурна схема САУ фарбувально-сушильної камери типу GL3. Разработана математична модель об’єкта управління і всієї САУ.

Як закон регулювання був обраний ПІ-регулятор. Налаштування регуляторів виконувалося автоматично. Моделювання системи виконано в пакеті програмного забезпечення Matlab і Simulink.

Розроблено функціональну схему системи автоматизації. Визначено вимоги до елементів САУ датчики, точність, діапазон. За технічними характеристиками були вибрані не вибухонебезпечні датчики, контролер, людино-машинний інтерфейс для використання в фарбувально-сушильної камери типу GL3.

Перелік посилань

- Денисенко В. В. ПИД-регуляторы: вопросы реализации. Ч. 1,2 / В. В. Денисенко // СТА. 2007. – №4. – С. 86–97.

- Денисенко В. В. ПИД-регуляторы: принципы построения и модификации. Часть 1,2 / В. В. Денисенко // СТА. – 2006. – №4. – С. 66–74.

- Дорф Р., Бишоп Р. Современные системы управления: Пер. с англ. Б. И. Копылова. – М.: Лаборатория Базовых Знаний, 2004. – 832 с.

- Сердюк Ю. А. Сетевые технологии как составная часть интегрированных систем управления промышленных предприятий / Ю. А. Сердюк, А. В. Ловейкин // Промышленные измерения, контроль, автоматизация, диагностика. – 2003. – №3–4. – С. 10–13.

- Филлипс Ч. Системы управления с обратной связью / Ч. Филлипс, Р. Харбор. – М.: Лаборатория базовых знаний, 2001. – 616 с.

- Чен К. MATLAB в математических исследованиях [пер. с англ.] / Чен К., Джиблин П., Ирвинг А. – М.: Мир, 2001. – 346 с.

- Штейнберг Ш. Е. Адаптация стандартных регуляторов к условиям эксплуатации в промышленных системах регулирования / Ш. Е. Штейнберг, И. Е. Залуцкий // Промышленные АСУ и контроллеры. – 2003. – №4. – С. 11–14.